В настоящее время большое распространение получило применение технологии ИПА, так как позволяет сэкономить основное оборудование и производственные площади, снизить станочные и транспортные затраты, уменьшить расход электроэнергии и активных газовых сред. Метод ИПА имеет следующие основные преимущества:

¾ более высокая поверхностная твердость;

¾ отсутствие деформации после обработки и высокая чистота поверхности;

¾ повышение предела выносливости и увеличение износостойкости обработанной детали;

¾ более низкая температура обработки, благодаря чему, в стали не происходит структурные превращения;

¾ сохранение твердости азотированного слоя после нагрева до 600…650°С;

¾ возможность получения слоев заданного состава;

¾ возможность обработки изделий неограниченных размеров и форм;

¾ отсутствие загрязнения окружающей среды;

¾ повышение культуры производства;

снижение себестоимости обработки в несколько раз.

Преимущества ИПА проявляются и в существенном сокращении основных издержек производства.

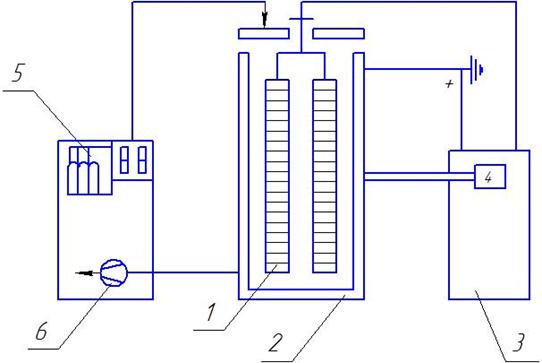

На рисунке 2 изображена схема установки для ионно-плазменного азотирования.

Рисунок 2 - Схема установки для ионно-плазменного азотирования (1 – деталь, 2 –вакуумный контейнер, 3 – блок электропитания, 4 – прибор регулирования температуры, 5 –газовая гребенка, 6- вакуум – насос)

В разреженном пространстве между катодом (деталью) и анодом (вакуумный контейнер) возбуждается тлеющий разряд в среде газа, содержащего атомы и ионы азота. В качестве насыщающей атмосферы используют аммиак из баллонов, смесь азота с водородом или тщательно очищенный от кислорода азот. При возбуждении тлеющего разряда к поверхности детали устремляется поток положительно заряженных ионов азота. При ударах ионов о катод выделяется тепло, за счет которого происходит разогрев поверхности детали. Низкое давление обеспечивает равномерное и полноценное покрытие детали свечением. Рабочее давление в камере печи составляет 1…10 мм рт.ст. Температура плазмы колеблется от 400 до 950°С. Формирующаяся на поверхности пленка состоит из двух слоев: нижнего диффузионного и верхнего нитридного.

Обеспечение стабильной температуры упирается в процессы теплообмена, происходящие непосредственно внутри камеры для ИПА. Для снижения интенсивности обменных процессов со стенками камеры используются специальные, непроводящие тепло экраны. Они позволяют значительно сэкономить на потребляемой мощности. Температура процесса вкупе с длительностью влияют на глубину проникновения нитридов, что вызывает изменения в графике глубинного распределения показателей твердости. В данном случае температура ниже 500 градусов наиболее оптимальная для азотирования легированных сталей поскольку эксплуатационные характеристики повышаются без изменения твердости сердцевины и термического разрушения внутренней структуры.

В результате в диффузионном слое прилегающая развитая нитридная зона снижает вероятность образования межкристаллитной коррозии, обеспечивая достаточный для активного трения квалитет шероховатости. С таким соотношением слоев зубчатое колесо с успехом будет использоваться в механизмах, работающих на износ.

Варьируя состав насыщения газа, давление, температуру и время выдержки, можно получать слои заданной структуры и фазового состава, обеспечивая строго регламентируемые свойства сталей и ее сплавов.

Применения ИПА в предлагаемом технологическом процессе заключается в следующем. Для повышения механических свойств материала деталь подвергают ИПА перед чистовой обработки, обеспечивая защиту поверхностей за счет припуска, значение которого больше максимальной толщины азотированного слоя. В результате термической обработки поверхностная твердость зубьев должна быть в пределах 64…72 HRC при глубине азотированного слоя 1,1…1,3 мм.

После ионно-плазменного азотирования (ИПА) упрочнения зубчатых колес предел выносливости зубьев при испытаниях на усталость при изгибе достигает 930 МПа. Контактная усталостная прочность после ИПА выше, а износостойкость диффузионного ионно-плазменного азотированного слоя в 2…4 раза выше износостойкости цементованного слоя.

Установка ионно-плазменного азотирования состоит из рабочей камеры, шкафа управления, системы откачки, системы водяного охлаждения, соединительный кабелей и магистралей (рис. 3).

Рисунок 3 - Установка ионно-плазменного азотирования ЭВТ 40

Рабочая камера состоит из неподвижного основания. В основании камеры размещены откачной патрубок, подвод электропитания, термопарный ввод, газоввод и штуцера системы охлаждения. Катод установлен на опорах, имеющих диэлектрические вставки.

Управление работой установки и контроль за ходом процесса обработки осуществляется автоматически по заданной программе посредством специализированного контроллера и персонального компьютера, встроенный в шкаф управления.

Все этапы установки (вакуумирование камеры, разогрев садки, выдержка и остуживание) автоматизированы. Переход от одного шага процесса к другому осуществляется либо по истечении заданного интервала времени (на выдержке), либо по достижении определенного заданного значения некоторого параметра-температуры либо давления (на разогреве садки).

В ходе технологического процесса на установке осуществляется контроль следующих параметров, которые отображаются на дисплее в виде графического протокола процесса:

¾ рабочее давление;

¾ температура;

¾ расходов трех рабочих газов;

¾ напряжение и ток разряда.

По завершении процесс определяется суммарный расход каждого из компонентов газовой смеси и расход электроэнергии, затраченной на формирование разряда в процессе обработки.

2015-02-14

2015-02-14 1267

1267