Специально организуя топочный процесс, можно существенно уменьшить количество образующихся при горении оксидов азота. Практическое применение нашли следующие методы:

А)Снижение температурного уровня в топке эффективно для котлов, в которых сжигается не содержащий азота природный газ. (Этот метод реализуется путем установки большего числа горелок, расположением горелок в несколько ярусов по высоте, применением двухсветного экрана.

Б)Рециркуляция дымовых газов успешно используется на газомазутных котлах с высокой температурой в ядре горения. Эффективность ее зависит от количества и температуры рециркулирующих газов, а также от организации ввода их в топку. Газы рециркуляции целесообразно подавать в топку по отдельному периферийному каналу горелки со скоростью, близкой к скорости воздуха.

На блоках 300 МВт Костромской ГРЭС применение рециркуляции дымовых газов снизило концентрацию NOх с 800 до 400 мг/м3.

Следует учитывать, что (рециркуляция газов несколько увеличивает расход электроэнергии на собственные нужды).

В)Впрыск влаги или пара в топку как средство снижения выбросов NOX отличается простотой, легкостью регулирования и низкими капитальными затратами. На газомазутных котлах он позволяет снизить выбросы NОХ на 20—30%, но требует затрат теплоты на парообразование и вызывает увеличение потерь с уходящими газами при сжигании твердого топлива результаты очень незначительные. В целом этот метод целесообразен экологически в аварийных ситуациях, например при особо неблагоприятных метеорологических условиях. При двухступенчатом сжигании через все горелки подают топливо с недостатком воздуха, так чтобы кислорода не хватало для образования NOX, а в конечную часть факела вводят недостающий для полного сгорания воздух. Таким путем при сжигании кузнецких углей в котлах БК3-210-140Ф и БКЗ-220-100 удалось снизить концентрацию NOх, в дымовых газах с 800 до 450 мг/м3.

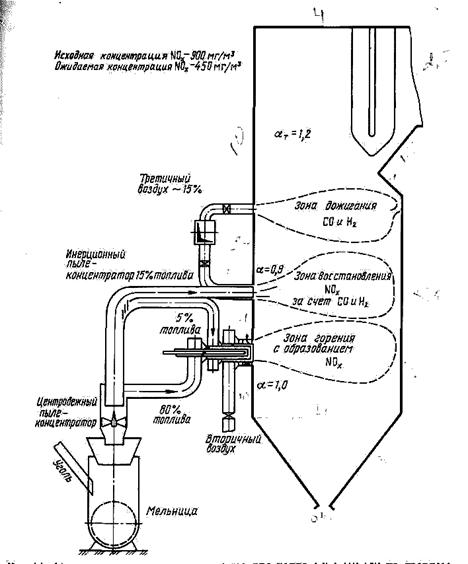

Г)Ступенчатая подача топлива с восстановлением NOX в топке служит эффективным методом борьбы с оксидами азота (рис. 3.5). Выше основных пылеугольных горелок в топке устанавливаются дополнительные горелки, в которые подается часть топлива с недостатком воздуха и создается зона с восстановительной средой. Еще выше располагают сопла для ввода третичного воздуха, необходимого для завершения сгорания.

Рисунок 3.5- Схема трехступенчатого сжигания для котла БКЗ-210-140 на твердом топливе

Д)Конструкция горелочного устройства во многом определяет интенсивность воспламенения факела, скорость смешения топлива с воздухом и максимальный уровень температур в ядре горения. Например, на котлах БКЗ-420-140-5 Карагандинской ТЭЦ-3, имеющих вихревые горелки с двумя каналами по вторичному воздуху, путем замедленного подмешивания вторичного воздуха к аэросмеси при сжигании экибастузского угля концентрация оксидов азота снижена с 800 до 600 мг/м3, а на котле ГТ-57 блока 500 МВт с 960 до 550 мг/м3.

Подача пыли высокой концентрации к горелкам (10—30 кг пыли на 1 кг воздуха) по трубопроводам малого диаметра (60—90 мм) приводит к снижению выбросов оксидов азота на 20%.

Е)Снижение избытка воздуха в топке при всех видах топлива приводит к снижению выброса оксидов азота. Предел применимости этого способа заключается в появлении в уходящих газах продуктов неполного сгорания (СО, Н2), увеличении содержания горючих в уносе, увеличении интенсивности шлакования поверхностей нагрева и высокотемпературной коррозии экранов.

Г)Предварительный подогрев топлив до 700° С изучен еще недостаточно. По предварительным данным этот метод позволяет снизить выброс NOX в 2—2,5 раза. Результат достигается предварительным (до подачи в топку) выделением части летучих.

Следует иметь в виду, что применение того или иного метода подавления NOX вызывает много трудностей. Объясняется это сложностью топочных процессов, разнообразием конструкции топок, горелочных устройств и свойств топлив.

В тех случаях, когда путем подавления образования NОХ в процессе сжигания топлива достичь требуемого снижения выбросов не удается, можно применить очистку от них.

Методы химической очистки газов от NOх разделяются на следующие группы:

-окислительные, основанные на окислении оксида азота в диоксид с последующим поглощением различными поглотителями;

-восстановительные, основанные на восстановлении оксида азота до азота и кислорода с применением катализаторов;

-сорбционные, основанные на поглощении оксидов азота различными сорбентами (цеолитами, торфом, коксом, водными растворами щелочей). Применительно к очистке дымовых газов котлов наиболее перспективны восстановительные методы. Наиболее изученный метод заключается в восстановлении оксидов азота с помощью аммиака. Этот метод основан на селективном взаимодействии аммиака с оксидами азота при определенных температурах.

При высоких (900—1100° С) температурах они протекают достаточно быстро (за доли секунды) без катализаторов. При более высоких температурах происходит разложение аммиака с образованием дополнительных оксидов азота; при меньших — реакция резко замедляется и аммиак будет выбрасываться в дымовую трубу. Для сокращения времени реакции и, следовательно, длины тракта, в котором она происходит, необходимо обеспечить хорошее перемешивание аммиака с дымовыми газами. Аммиак подается в свободный от поверхностей нагрева объем в верхней части газоходов котла в зоне пароперегревателя с газами или с паром. Необходимый для интенсивного перемешивания расход газов рециркуляции составляет около 15%, расход пара — от 1 до 3% паропроиз-водительности котла в зависимости от способа ввода и перемешивания пароаммиачной смеси с дымовыми газами. Требуемое отношение NH3/NOX составляет 0,9—1 стехиометрического. Весовой расход аммиака 0,5 части на одну весовую часть NO.

Дозирование аммиака должно осуществляться в зависимости от режима котла так, чтобы избежать проскока аммиака в атмосферу.

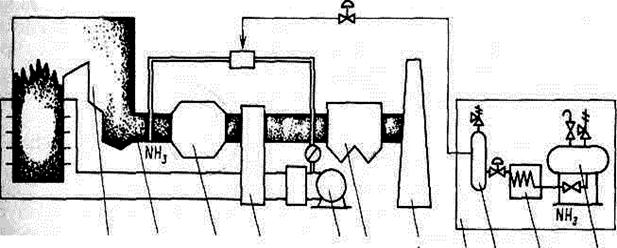

При более низких температурах газов (573—723 К) реакция разложения оксидов азота активно протекает только в присутствии катализаторов. В качестве катализатора используются оксиды различных металлов (титан, хром, ванадий).' Они наносятся на элементы с развитой поверхностью, выполненные в виде гранул, пластин или сот. Установки разложения оксидов азота могут работать на котлах, сжигающих природный газ, мазут и уголь (рис. 3.6). Дымовые газы из котла /, пройдя экономайзер, поступают в реактор 3 с блоками катализатора. Перед реактором через распределительную систему форсунок 2 в газы вводится аммиак, разбавленный воздухом, который отбирается за дутьевым вентилятором 5. Аммиак подается со склада жидкого аммиака через испаритель 10. Блоки катализатора устанавливаются в реакторе в несколько слоев. Эффективность разложения NOх с использованием катализатора достигает 90%.

1 2 3 4 5 6 7 8 9 10 11

Рисунок 3.6- Схема установки для разложения оксидов азота:

1 — котел; 2—ввод аммиака; 3 — реактор с катализатором; 4 — воздухоподогреватель; 5—вентилятор; 6 — электрофильтры; 7—дымовая труба: 8—система питания аммиаком; 9—хранилище жидкого аммиака; 10—испаритель; 11 — емкость

Через несколько тысяч часов работы эффективность катализатора на пылеугольных котлах (по опыту их работы за рубежом) снижается. В этом случае возможно добавление еще одного ряда блоков катализатора.

Для снижения концентрации NOх с 800 до 200 мг/м3 на энергоблоке на угле 500 МВт требуется 0,7 т/ч газообразного аммиака. При условии автоматизации процесса остаточная концентрация аммиака в дымовых газах составляет 0,005%.

За последние годы делались попытки использования различных присадок к топливу с целью снижения выхода оксидов азота при горении. Интересные исследования выполнены в Среднеазиатском филиале института ВНИИпромгаз.

При добавке минеральной присадки типа ВТИ-4 (10%-ный водный раствор хлористого магния), предназначенной для снижения высокотемпературной сульфидной и низкотемпературной сернистой коррозии в котле ПК-41-1 наблюдалось снижение выброса оксидов азота при сжигании мазута с 0,6 до 0,42 г/м3.

2015-02-04

2015-02-04 9294

9294