ЛЕКЦИЯ №1

Процесс управления технической готовностью парка проходит ряд этапов и включает в себя:

♦ во-первых, определение цели управления, заключающейся в повышении эффективности технической эксплуатации автомобилей. Данный принцип четко регламентирует характер дальнейшего функционирования системы. Правильно поставленная цель управления, соответствующая современным тенденциям развития отрасли автомобильного транспорта, должна быть направлена на получение определенного (заданного, оптимального) конечного результата;

♦ во-вторых, обоснование критерия оценки эффективности функционирования подразделений (подсистем) предприятия по обеспечению вполне определенной (заданной) технической готовности парка;

♦ в-третьих, выявление и анализ совокупности факторов. Это может быть осуществлено на уровне AT и на других уровнях, что позволит обеспечить поставленную цель. Раскрытие структурных целей в их взаимосвязи с факторами на разных уровнях системной иерархии обеспечивается деревом целей;

♦ в-четвертых, построение моделей, описывающих процессы формирования технической готовности парка на основе учета значащих факторов. Построение моделей должно базироваться на факторе времени, регламентирующем простои подвижного состава по техническим причинам, и на факторе пробега. Последний является функциональной характеристикой изменения технического состояния элементов автомобиля. В этом случае необходимым является учет полезной работы, выполненной автомобилем в процессе эксплуатации;

♦ в-пятых, выявление и сравнение альтернатив, наличие которых позволяет рассматривать процессы,

функционирующие в системе, с разных сторон, вскрывая в каждом конкретном случае необходимые качества, свойства, различия, факторы. Чем больше одновременно рассматриваемых альтернатив, тем глубже должен быть проведен их анализ с целью принятия одной из них. Существенность альтернативы оценивается критериями (себестоимость, производительность, экономичность, надежность, ресурсы и т.д.). Выбор той или иной альтернативы диктуется также возможностями и конъюнктурой, сложившимися в данной конкретной ситуации. Альтернативы могут быть выражены через целевые функции, оптимизирующие рассматриваемую систему;

♦ в-шестых, принятие решения. Вполне очевидно, что принятие оптимального решения во многом предопределяется актуальностью вопроса и поставленной целью; множеством взаимодействующих факторов, сопутствующих динамическим структурам, и обоснованностью выбранного критерия; соответствием разработанных моделей реальным процессам; рассмотрением альтернатив и принятием наиболее эффективных из них;

♦ в-седьмых, реализацию принятого решения и получение конечного результата функционирования системы. -

Таким образом, при решении задач управления последовательно идем от поставленной цели к конечному результату через анализ и синтез системы. Конечный результат представляется в виде технической (экономической) эффективности. В частности, эффективность производственно-технологических, социально-организационных и экономических процессов ПАТ определяется заданной оптимальной технической готовностью подвижного состава и наименьшими затратами на его эксплуатацию.

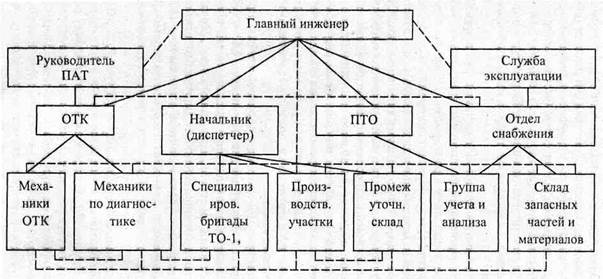

Деятельность ПАТ по формированию ост обусловлена также внутренними связями между подразделениями производственно-технической службы (рис. 1). Существующая структура связей (сплошные линии, рис. 1) может быть определена как классическая или функциональная. Такие связи практически не отражают взаимную зависимость подразделений друг от друга. Системный подход к проблеме (пунктирные линии, рис. 1) означает объединение подразделений организационной структуры управления во взаимосвязанную систему с помощью потока информации.

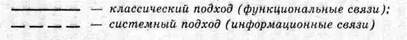

Предприятие автомобильного транспорта представляет собой искусственную систему, предназначенную для получения полезного результата. Наличие обратной связи делает эту систему внутренне замкнутой. Обратная связь сравнивает полученный на выходе полезный результат с критериями оптимизации. Системный процесс управления базируется на информации, идущей от контроля соответствующих элементов. Под контролем понимается обеспечение правильности течения системного процесса по сравниваемому критерию. Обычно контроль сопровождается диагностированием, т.е. не только фиксацией расхождения измеряемой величины с критерием, но и с распознаванием причин несоответствия.

Функционирующая система с обратной связью представлена на рис. 2. Исходные данные системы (Х.и = {X*, Х2пу..., ХпИ}) определяются в виде машин, людей-операторов, информации, ресурсов, материалов и т.д. Прямая связь идет по пути определенного (производственного) процесса, который исходные данные системы переводит в полезный результат. От четкости и обоснованности организации производственного процесса зависит и конечный результат.

Производственный процесс (Х.ф = {Хгф, Х,ф,..., Хпф}) в подсистеме обратной связи сравнивается с критериями (Х.н = {Хгн, Х2Н,..., Хп*})9 определяющими его результативность; без этого невозможно получение положительной эффективности и оценки работы системы. Проблема считается решенной, если она приводит к сохранению или улучшению характеристик системы. Процесс корректируется через управляющую систему.

Рис. 1.1 Структура производственно-технической службы предприятия

Рис. 1.2 Функционирующая система с обратной связью

Рассмотрим подробное содержание обратной связи в общей схеме управления. Как указывалось, результаты функционирования системы сравниваются с критериями, которые выбираются и формулируются в виде модели ожидаемого эффекта. На полученный результат реально действующая система накладывает ограничения (Х° = {Хг°, Х2°,..., Хп0}) (см. рис. 2), вызванные рядом причин: климатические и дорожные условия, возраст автомобилей, условия их работы, оснащенность предприятия, совершенство производственных процессов, квалификация операторов, лимит кадров, ресурсов и т.д.

«Конструирование» и выбор критериев рассматриваются как системный процесс. Количественное значение критерия назовем количественной характеристикой полезного результата, которая выступает как технический параметр рассматриваемых компонентов системы.

Система управления технической готовностью подвижного состава автомобильного транспорта включает комплекс взаимно связанных и взаимно зависимых организационных, технических, экономических и социальных мероприятий, направленных на поддержание заданного (оптимального) коэффициента технической готовности парка при наименьших затратах на материально-технические ресурсы, обеспечивающих выполнение плановых заданий по объему перевозочного процесса в ПАТ.

Система управления технической готовностью и затратами на материально-технические ресурсы подвижного состава автомобильного транспорта включает в себя следующее компонентное обеспечение:

♦ информационное (нормативное, документальное, методическое);

♦ персонал, выполняющий определенные функции в системе;

♦ контрольное (диагностическое) по функциям определения состояния элементов подвижного состава, производственных, экономических и других процессов предприятия;

♦ средства контроля процессов и связи в подразделениях системы управления, а также обработки и хранения информации;

♦ материально-техническое обеспечение.

Процесс управления технической готовностью автопарка детализирован по структуре подсистем управления: периодичностью ТО и ТР; объемами ТО и ТР; запасами элементов систем; ресурсом автомобиля; затратами на шины; рациональным и экономичным расходом и затратами на топливо; затратами на ТО и ТР.

Современное предприятие автомобильного транспорта является иерархической системой управления с широкой сетью внутренних и внешних связей, обусловленных необходимостью получения конечного результата — выполнения заданного объема перевозок с наименьшими затратами на эксплуатацию.

Суммарная эффективность ПАТ зависит от многих факторов, действующих как внутри предприятия по подготовке подвижного состава к выпуску на линию, так и вне его — по обеспечению выполнения запланированного объема перевозок.

Для успешного выполнения плановых заданий необходимо упорядочение деятельности всех подразделений предприятия. Инструментом, регламентирующим и упорядочивающим деятельность подразделений предприятия, являются стандарты предприятия (СТП) — основной нормативно-управляющий документ, обеспечивающий четкое функционирование и взаимосвязь структурных подразделений предприятия.

Конечный результат функционирования системы оценивается качественными показателями, заложенными в стандартах предприятия, разрабатываемых на основе ГОСТ 10-68 и ГОСТ 14-68.

Для предприятий автомобильного транспорта система управления качеством должна представлять совокупность мероприятий, методов и средств, направленных на установление, обеспечение и поддержание необходимого уровня качества подвижного состава (ПС)

в процессе его технической эксплуатации и линейной работы.

в процессе его технической эксплуатации и линейной работы.

Управление качеством ПС является неотъемлемой частью управления ПАТ в целом и осуществляется каждым функциональным подразделением предприятия.

В процессе управления качеством ПС разрабатываются и выполняются мероприятия технологического, производственного, организационного, экономического и социального характера, предусматривающие: повышение качества ПС при полном соответствии выполняемых объемов работ по диагностированию, ТО и ТР требованиям нормативно-технологической документации; совершенствование организационных и технологических процессов проведения ТО и ТР; оперативность планирования периодичностей Д и ТО; корректирование режимов ТО и ТР на основе диагностической информации; повышение уровня механизации с автоматизацией процессов (производственных) на предприятии; оптимальный уровень запаса элементов автомобилей; совершенствование организации и методики контроля качества работ ТО и ТР, проводимых с ПС; организацию сбора, обработки, использования и хранения информации о качестве работ, проводимых с ПС; оптимизацию затрат на запасные части, материалы, топливо и шины по каждой единице ПС; повышение квалификации рабочих, ИТР и организацию их обучения прогрессивным методам и формам повышения качества ПС; совершенствование форм материального и морального стимулирования рабочих и ИТР за повышение качества выполняемых работ; улучшение условий труда производственно-технического персонала; усиление ответственности рабочих, водителей и ИТР за недобросовестную работу в своих подразделениях.

Комплексная система управления качеством подвижного состава базируется на стандарте предприятия, разрабатываемом в полном соответствии с государственными отраслевыми стандартами, а также отраслевыми положениями, руководствами, методическими указаниями, инструкциями и другими нормативно-технологическими документами, утвержденными в установленном порядке. СТП являются организационно-методической основой системы управления, определяющими механизм управления качеством ПС предприятия, и разрабатываются, как правило, соответствующими подразделениями ПАТ с привлечением в необходимых случаях вузов, ПТВ и др.

СТП по управлению качеством ПС подразделяются на основные, общие и специальные.

Основной стандарт характеризует систему управления качеством в целом и разрабатывается на начальном этапе создания системы;

Общие СТП реализуют общесистемные вопросы информационного обеспечения, порядок разработки, оформления, утверждения и внедрения стандартов предприятия.

Специальные СТП устанавливают требования к номенклатуре и значениям показателей качества при выполнении Д, ТО, ТР; методы их определения и оценки, регламентируют выполнение функций управления качеством ПС и организацию трудовой деятельности персонала предприятия. На каждом конкретном АТП состав стандартов предприятия определяется с учетом детализации выполняемых функций как по объектам управления, так и по видам работ.

Специальные стандарты предприятия по выполняемым функциям в системе управления качеством должны отражать следующие вопросы.

По функции планирования повышения качества ПС в специальных СТП должны предусматриваться: номенклатура показателей деятельности АТП и его подразделений, направленных на повышение качества подвижного состава; методы установления числовых значений этих показателей; порядок включения планируемых показателей в плановую документацию; определение структуры и Формы плана (месячного, годового) повышения качества; организация оперативного планирования повышения качества ПС; порядок разработки и обоснования плана мероприятий (включая образование фондов материального

стимулирования), направленных на достижение планируемых показателей качества.

стимулирования), направленных на достижение планируемых показателей качества.

По функции подготовки производства ТО и ТР в СТП необходимо предусмотреть: порядок и методы определения численности производственного персонала; номенклатуру и численность оборудования подразделений, обеспечивающих подготовку производства; порядок и методы организации подготовки производства ТО и ТР; порядок внедрения новых методов организации подготовки производства; порядок и организацию подготовки производства по разрабатываемым нестандартным элементам, изготавливаемым силами предприятия; порядок и организацию восстановления элементов автомобиля; обеспечение требований государственных стандартов в части, касающейся автотранспортных предприятий; порядок оформления изготовленной и восстановленной продукции и соответствующий документооборот; порядок и организацию деятельности промежуточного склада; организацию контроля качества восстановленных элементов автомобиля.

По функции производства ТО и ТР стандарты предприятия должны предусматривать: методику расчета производственного персонала бригад Д, ТО и ТР; типовой перечень оборудования для производства Д, ТО и ТР; организацию и порядок внедрения новых методов ТО и ТР, направленных на повышение качества ПС; организацию технологических процессов ЕО, ТО-1, ТО-2 с принятыми периодичностями и нормативами трудоемкости ТО и ТР; определение операции, сопутствующей ТР при выполнении ТО-1 и ТО-2; организацию специализаций постовых работ ТР; возможные пути механизации и автоматизации процессов ТО и ТР.

По функции материально-технического обеспечения СТП должны предусматривать: порядок и сроки определения потребности предприятия в материалах и оборудовании, своевременность их получения и распределения внутри предприятия; регламентацию материальных потоков по подразделениям предприятия; порядок транспортирования, приема и хранения материально-технических ресурсов и контроля за качественным состоянием запасов и их расходованием; рациональную организацию складского и внутритранспортного хозяйства; порядок и организацию взаимодействия со снабженческо-сбытовы-ми организациями, предприятиями-поставщиками по качеству материалов, запасных частей, автомобилей; порядок транспортировки, приемки, хранения и передачи ремонтного фонда в производство; организацию приемки, хранения и передачи в эксплуатацию вновь получаемых автотранспортных средств; порядок и организацию предъявления рекламаций поставщикам автотранспортной техники.

По функции контроля и диагностирования технического состояния ПС и других процессов стандарты предприятия должны содержать: порядок проведения и организацию входного контроля (диагностирования) качества автомобилей, оборудования, материалов и комплектующих изделий; порядок проведения текущего диагностирования технического состояния ПС при выполнении ТО и ТР; порядок проведения и организации оперативного контроля качества процессов ТО и ТР и труда рабочих; порядок проведения и организацию контроля использования автомобилей водителем; порядок проведения и организацию приемочного контроля работы бригад, участков, цехов, филиалов, отдельных этапов работ, обслуженных и отремонтированных автомобилей; учет и анализ брака.

По функции информационного обеспечения в СТП должны быть предусмотрены: состав, источники и порядок получения информации, методы ее обработки, хранения, корректирования и использования; состав необходимых нормативов, стандартов, используемых в отрасли; необходимая документация, используемая в производственно-технической службе предприятия, а также в других подразделения ПАТ, связанных с работоспособностью автомобилей.

По функции затрат и обеспечения эффективного использования подвижного состава СТП должны обеспечивать: выявление затрат на автомобили, связанные

техническим состоянием ПС; выявление факторов, влияющих на изменение технического состояния ПС и соответствующих затрат; методы снижения расходов и затрат на эксплуатационные материалы и другие материально-технические ресурсы, используемые подвижным составом.

техническим состоянием ПС; выявление факторов, влияющих на изменение технического состояния ПС и соответствующих затрат; методы снижения расходов и затрат на эксплуатационные материалы и другие материально-технические ресурсы, используемые подвижным составом.

2015-02-24

2015-02-24 2307

2307