Варианты задания выбирается из алфавитного списка группы.

Таблица 1

| Вариант | Подача насоса Q,(м/с) | Абсолют. давление всасывания P,(МПа) | Абсолют. давление нагнетания P,(МПа) | Частота вращения вала насоса, об./мин | Темпводы т C | Ф.И.О. курсанта | Преподаватель |

| 0,0444 | 0,20 | 0,40 | |||||

| 0,175 | 0,10 | 0,29 | |||||

| 0,0278 | 0,15 | 0,35 | |||||

| 0,07 | 0,10 | 0,39 | |||||

| 0,0175 | 0,21 | 0,44 | |||||

| 0,07 | 0,14 | 0,34 | |||||

| 0,0175 | 0,23 | 0,51 | |||||

| 0,0178 | 0,10 | 0,24 | |||||

| 0,08 | 0,24 | 0,46 | |||||

| 0,0111 | 0,15 | 0,21 | |||||

| 0,0175 | 0,10 | 0,29 | |||||

| 0,0444 | 0,155 | 0,45 | |||||

| 0,07 | 0,14 | 0,34 | |||||

| 0,0175 | 0,20 | 0,52 | |||||

| 0,007 | 0,23 | 0,43 | |||||

| 0,011 | 0,15 | 0,75 | |||||

| 0,175 | 0,10 | 0,29 | |||||

| 0,007 | 0,23 | 0,43 | |||||

| 0,0175 | 0,22 | 0,52 | |||||

| 0,082 | 0,145 | 0,44 | |||||

| 0,0180 | 0,25 | 0,39 | |||||

| 0,100 | 0,30 | 0,49 | |||||

| 0,190 | 0,12 | 0,32 | |||||

| 0,02 | 0,20 | 0,55 | |||||

| 0,009 | 0,150 | 0,220 | |||||

| 0,0165 | 0,20 | 0,44 | |||||

| 0,044 | 0,34 | 0,55 | |||||

| 0,022 | 0,29 | 0,49 | |||||

| 0,067 | 0,12 | 0,29 | |||||

| 0,077 | 0,156 | 0,31 |

Для выполнения контрольных заданий в расчетах следует пользоваться справочным материалом, который сведен в таблице 2.

Таблица 2.

| № П/П | Величина | Условное обозначения | Единица измерения | Расчетная формула, способ определения величины | Числовые значения | |

| Параметры проектируемого насоса | ||||||

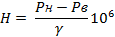

| Напор насоса | м |  Удельный вес воды Удельный вес воды  представлен в прил.1 представлен в прил.1 | - | |||

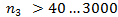

| Коэффициент быстроходности насоса(рабочего колеса) |  | - |  Если Если  насос проектируют многоступенчатым, при насос проектируют многоступенчатым, при  насос проектируют одноступенчатым, однопоточным, когда насос проектируют одноступенчатым, однопоточным, когда  насос рассчитывается многопоточным насос рассчитывается многопоточным | - | ||

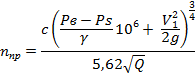

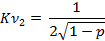

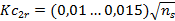

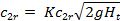

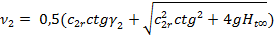

| Предельно допустимая частота вращения рабочего колеса для проверки насоса на кавитацию. |  | Об./мин. |  | 600…750 800…1500 | ||

| Кавитационный коэффициент | c | - | При  50…70 При 50…70 При  70…80 При 70…80 При  80…150 80…150 | |||

| Скорость жидкости во всасывающем патрубке принимают. |  | м/с | Давление парообразования воды  в зависимости от температуры представлено в прил1. в зависимости от температуры представлено в прил1. | 2…4 | ||

| Допустимая частота вращения колеса | n доп | Об./мин. | Для исключения кавитации необходимо выполнить условие n < nдоп. При n < nдоп заданную частоту вращения необходимо уменьшить и расчёт повторить. | n доп =(0,7…0,8) n пр | ||

| Расчет размеров колеса | ||||||

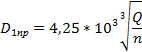

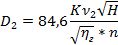

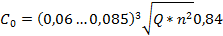

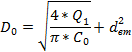

| Приведенный входной диаметр рабочего колеса |  | мм |  | - | ||

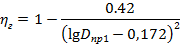

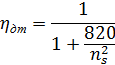

| Гидравлический КПД |  |  Примерные значения Примерные значения  = 0,85…0,95 = 0,85…0,95 | - | |||

| Коэффициент реактивности | ρ | Выбирается. Предел изменения ρ = 0,63…0,85 Нижний предел характерен для тихоходных, верхний для быстроходных колес | - | |||

| Коэффициент выходной окружной скорости |  |  | - | |||

| Наружный диаметр рабочего колеса |  | М |  | - | ||

| Выходная окружная скорость |  | м/с |  | - | ||

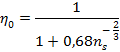

| Объемный КПД |  | - |  КПД должен быть в пределах 0,9…0,99 КПД должен быть в пределах 0,9…0,99 | - | ||

| Коэффициент дискового трения |  | - |  | - | ||

| Коэффициент учитывающий потери в подшипники и сальнике |  | - | Выбирается из интервала 0,95…0,98 Меньшие значения относятся к насосам | - | ||

| Механический КПД |  | - |  | - | ||

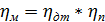

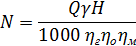

| Мощность потребляемая насосом |  | кВт |  | - | ||

| Диаметр вала |  | М |  | - | ||

| Диаметр втулки |  | М |  | - | ||

| Теоретическая подача насоса |  | М^3/с |  | - | ||

| Допустимая скорость во входном сечении колоса |  | м/с |  | - | ||

| Входной диаметр рабочего колеса |  | М |  | - | ||

| Средний диаметр |  | М |  | - | ||

| Проверка правильности расчета на данном этапе по формуле |  | м | При  40 При 40 При  70 При 70 При  100 При 100 При  125 При 125 При  150 При 150 При  200 При 200 При  250 250 | 2,8…2 2,25…1,75 2…1,6 1,9…1,5 1,8…1,47 1,62…1,4 1,52…1,32 | ||

| Расчет элементов выходного треугольника скоростей | ||||||

| Окружная скорость жидкости входе в колесо |  | м/с |  | - | ||

| Коэффициент стеснения входного сечения колеса |  | - | - | Выбирается  = 0,85-0,9 = 0,85-0,9 | ||

| Радиальная составляющая абсолютной скорости во входной |  | м/с |  | - | ||

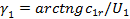

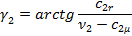

| Угол |  | градус |  | Рекомендуется  | ||

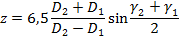

| Число лопастей колеса |  | м/с |  | - | ||

| Расчет элементов выходного треугольника скоростей | ||||||

| Угол |  | градус | Задается в пределах  | |||

| Число лопастей | z | - | - | Задается в пределах Z=6…9 | ||

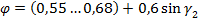

| Коэффициент качества обработки каналов колеса |  | - |  | - | ||

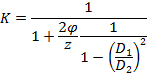

| Коэффициент циркуляции |  | - |  | - | ||

| Теоретический напор на рабочем колесе |  | - |  | - | ||

| Окружная составляющая абсолютной скорости |  | м/с |  | - | ||

| Коэффициент скорости |  | - | t wx:val="Cambria Math"/><w:i/><w:lang w:val="EN-US"/></w:rPr><m:t>n</m:t></m:r></m:e><m:sub><m:r><w:rPr><w:rFonts w:ascii="Cambria Math" w:h-ansi="Cambria Math"/><wx:font wx:val="Cambria Math"/><w:i/><w:lang w:val="EN-US"/></w:rPr><m:t>s</m:t></m:r></m:sub></m:sSub></m:e></m:rad></m:oMath></m:oMathPara></w:p><w:sectPr wsp:rsidR="00000000"><w:pgSz w:w="12240" w:h="15840"/><w:pgMar w:top="1134" w:right="850" w:bottom="1134" w:left="1701" w:header="720" w:footer="720" w:gutter="0"/><w:cols w:space="720"/></w:sectPr></w:body></w:wordDocument>">  | - | ||

| Радиальная составляющая абсолютной скорости |  | м/с |  | - | ||

| Расчетное значение угла |  | градус |  | - | ||

| Число лопастей | z |  Полученные результаты совпадают с необходимыми пунктами. На данном этапе расчет выполнен правильно. Полученные результаты совпадают с необходимыми пунктами. На данном этапе расчет выполнен правильно. | - | |||

| Относительная скорость |  | м/с |  | - | ||

| Проверка отношения скоростей |  | Отношение должно лежать в пределах: 1…1,15 | - | |||

| Теоретический напор колеса при бесконечном числе лопастей |  | м |  | - | ||

| Проверка значений скорости |  | м/с |  Расчет элемент выходного треугольника выполнен правильно т.к. полученная величина близка по значению с предыдущей. Расчет элемент выходного треугольника выполнен правильно т.к. полученная величина близка по значению с предыдущей. | - | ||

| Ширина колеса на входе |  | М |  | - | ||

| Ширина колеса на выходе |  | М |  Где Где  - коэффициент сужения на выходе принимаем = 0,87 - коэффициент сужения на выходе принимаем = 0,87 | - | ||

| Шаг лопастей на входе в канал |  | М |  | - | ||

| Шаг лопастей на выходе из каналов |  | М |  | - | ||

Толщина лопасти на диаметре  |  | М |  | - | ||

Толщина лопасти на диаметре  |  | М |  | - | ||

| Толщина лопасти на входе жидкости в колесо |  | М |  | - | ||

| Толщина лопасти на выходе из колеса |  | М |  | - | ||

| Нормальная толщина | S | М | Принимается S=(3…6)  | - | ||

По результатам расчетов производим построение треугольников скоростей.

Построение рабочего колеса в плане.

Для изображения конструкции рабочего колеса в плане его условно его рассекают плоскостью перпендикулярной оси вращения.

Методика построения цилиндрической лопасти постоянной толщины при помощи дуги круга показана на Рис.1

После определения в п.п. 44 – 52 (см. табл. 2) геометрических параметров касающихся построения колеса в плане проводят окружности его входного и наружного (выходного) диаметров.

Для суждения о форме межлопастного канала строят две смежные лопасти.

2015-03-22

2015-03-22 3847

3847