В процессе работы над конструкцией насоса, выбора технических решений отдельных его узлов и определения их геометрических размеров, выполняются уточняющие расчеты параметров насоса, а также прочностные расчеты. К таким расчетам относятся расчеты утечек в щелевых уплотнениях и уточнение объемного КПД; определений усилий, действующих на элементы конструкций насоса, выбор подшипников и расчет их долговечности; расчет прогиба вала и его прочности; определение механических потерь и уточнение механического КПД. При необходимости выполняются и другие уточняющие расчеты, например, расчет на прочность рабочего колеса или расчет не раскрытия стыка во фланцевых соединениях.

Уточняющие расчеты подробно освещены в специальной литературе /1, 10, 16/ и др., в настоящем пособии приведены только основные из них.

2.7.1. Расчеты утечек в щелевых уплотнениях рабочего колеса

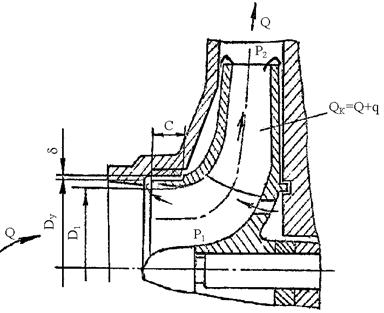

Выбираются схема и размеры щелевого уплотнения на ведомом диске рабочего колеса (рис.2.7). Диаметр уплотнения D у определяется диаметром горловины D 1, толщиной обода рабочего колеса и толщиной напрессованного защитного кольца (при требовании повысить износостойкость насоса часто целесообразно установить защитное кольцо на обод рабочего колеса и соответственно уплотнительное - на корпус насоса). Ввиду того, что уплотнение выполняется с определенным допуском, диаметр D у должен быть выбран из нормального ряда диаметров по системе отверстий.

|

Рис.2.7. К расчету утечек в щелевом уплотнении

Осевая длина уплотняющей щели С выбирается максимально возможной из конструктивных соображений (рекомендуется не менее 20 мм).

Радиальный зазор в щели d выбирается минимальным d=10-3 D y, но не менее 0,2 мм. Здесь следует учитывать конструктивные и технологические возможности - допускаемую несоосность, овальность, и т.д., а также прогиб вала в месте уплотнения.

В случае осевой разгрузки рабочего колеса с помощью второго уплотнения (на ведущем диске) пространство за этим уплотнением должно быть сообщено с областью всасывания. Это достигается с помощью обводной трубы или сквозными отверстиями в ведущем диске колеса. Необходимо обеспечить минимальные сопротивления в этих трактах, т.е. проходные сечения их должны быть достаточно большими. Например, суммарная площадь отверстий f0 должна быть в 5¸6 раз больше площади сечения щели уплотнения:

. (2.24)

. (2.24)

Расчет расхода утечки q производится по формуле

, (2.25)

, (2.25)

где Н у - перепад напоров на уплотнении;

m - коэффициент расхода щелевого уплотнения.

Перепад напоров на уплотнении (напор утечки) определяется как разность между потенциальной частью напора ступени и падением давления по радиусу из-за вращения жидкости в пазухе между диском колеса и корпусом насоса. Если величина утечки настолько мала, что не влияет на распределение давления в пазухе и если шероховатость поверхностей диска и корпуса, а также их площади одинаковы, то можно считать скорость жидкости, вращающейся в пазухе, равной половине угловой скорости колеса. В этом случае перепад напоров на уплотнении /16/

, (2.26)

, (2.26)

где

v u2 - окружная составляющая абсолютной скорости потока на выходе из рабочего колеса.

При отсутствии закрутки потока перед рабочим колесом, т.е. при v u1=0, из уравнения Эйлера следует

;

;

и

и  ,

,

u2, uy - переносные скорости на соответствующих диаметрах,

- гидравлический К.П.Д. насоса (ступени). Значением

- гидравлический К.П.Д. насоса (ступени). Значением  задаются исходя из следующей зависимости от коэффициента быстроходности

задаются исходя из следующей зависимости от коэффициента быстроходности  . Для одноступенчатых насосов консольного типа средних размеров приближенные значения гидравлического К.П.Д. приведены в таблице 2. В этой же таблице приведены значения объемного К.П.Д. для конструкций консольных насосов с односторонним щелевым уплотнением рабочего колеса.

. Для одноступенчатых насосов консольного типа средних размеров приближенные значения гидравлического К.П.Д. приведены в таблице 2. В этой же таблице приведены значения объемного К.П.Д. для конструкций консольных насосов с односторонним щелевым уплотнением рабочего колеса.

Т а б л и ц а 2.2

К.П.Д. одноступенчатых центробежных насосов: гидравлический и объемный

Коэффициент быстроходности-

| 60-80 | 110-200 | 300-600 |

Гидравлический К.П.Д -

| 0,83-0,88 | 0,90-0,93 | 0,90-0,85 |

Объемный К.П.Д -

| 0,90-0,96 | 0,97-0,98 | 0,99 |

Коэффициент расхода  щелевого уплотнения может быть расчитан по формуле / 16/

щелевого уплотнения может быть расчитан по формуле / 16/

(2.26)

(2.26)

где коэффициенты сопротивления входа  =0,3-0,35; выхода

=0,3-0,35; выхода  =1;

=1;  -коэффициент трения в щелевом уплотнении. В случае выбора другой схемы щелевого уплотнения необходимо принимать соответствующие значения коэффициентов сопротивления входа и выхода. Коэффициент трения

-коэффициент трения в щелевом уплотнении. В случае выбора другой схемы щелевого уплотнения необходимо принимать соответствующие значения коэффициентов сопротивления входа и выхода. Коэффициент трения  определяется по формуле / 16/

определяется по формуле / 16/

(2.27)

(2.27)

или

(2.28)

(2.28)

где  ;

;  ;

;  - коэффициент сопротивления трения для трубопроводов, который рассчитывается в зависимости от числа Рейнольдса и относительной шероховатости поверхностей:

- коэффициент сопротивления трения для трубопроводов, который рассчитывается в зависимости от числа Рейнольдса и относительной шероховатости поверхностей:

для ламинарного течения

(2.29)

(2.29)

для турбулентного течения по формуле А.Д. Альтшуля

(2.30)

(2.30)

Здесь число Re подсчитывается по полной скорости жидкости в щели и по гидравлическому диаметру щели D г.щ.=2d

.

.

относительная шероховатость поверхностей щели подсчитывается как

,

,

где  - величина эквивалентной шероховатости щели. Так, при чистовом точении R z=2,5¸20 .10-3 мм или к э=3,3¸2,6 .10-3 мм.

- величина эквивалентной шероховатости щели. Так, при чистовом точении R z=2,5¸20 .10-3 мм или к э=3,3¸2,6 .10-3 мм.

Значение  неизвестно. Поэтому расчет ведут методом последовательных приближений, задаваясь ориентировочно

неизвестно. Поэтому расчет ведут методом последовательных приближений, задаваясь ориентировочно

.

.

При расчете утечки через уплотнение на ведущем диске учитывается дополнительный перепад давления на разгрузочных отверстиях и изменение давления на участке от этих отверстий до щелевого уплотнения вследствие вращения жидкости в пазухе.

2.7.2. Расчет усилий на рабочем колесе

На ротор действуют осевые и радиальные силы, которые определяют нагрузку на опоры, деформируют вал, вызывают дополнительные напряжения в вале. При определении осевых усилий в различных расчетных сечениях необходимо принимать во внимание изменение диаметра вала при переходе от одного сечения к другому, в местах промежуточных уплотнений следует иметь в виду изменение эпюры распределения давления от утечки,

При движении утечки от периферии к центру давление, как правило, уменьшается и соответственно уменьшается осевая сила. При движении от центра давление возрастет, возрастает и сила. На внешнем диаметре колеса давление определяется статической составляющей напора колеса и не зависит от величины и направления движения утечки.

При различных площадях поверхностей рабочего колеса и корпуса насоса, а также при различной шероховатости их поверхностей изменяется относительная величина угловой скорости вращения жидкости в пазухе. Это также влияет на эпюру давления по радиусу.

Осевое усилие R x на рабочем колесе центробежного насоса является результирующей двух составляющих: осевого усилия R x1, возникающего от действия разности давлений на поверхности рабочего колеса; осевого усилия R x2 от изменения количества движения при перестройке потока из осевого направления в радиальное.

При определении осевого усилия R x1 предполагается, что жидкость между рабочим колесом и корпусом вращается с угловой скоростью  . Тогда R x1 подсчитывается по формуле

. Тогда R x1 подсчитывается по формуле

, (2.31)

, (2.31)

где D y - диаметр целевого уплотнения.

Осевая сила R x1 направлена в сторону входа. Определение всасывающей силы R x2 осуществляется как

,

,

где v 1 - скорость потока на входе;

К <1, зависит от коэффициента быстроходности /10/.

Результирующая осевая сила подсчитывается по формуле

. (2.32)

. (2.32)

Радиальные усилия на роторе появляются вотводах, не обладающих круговой симметрией, например, при однозавитковом спиральном отводе: направляющем аппарате с неравномерным расположением лопаток, которое может возникнуть в результате дефектов при изготовлении. Величина радиальной силы достигает максимального значения при расходе, равном нулю, затем уменьшается до минимальной величины на оптимальном режиме работы насоса и вновь возрастает на режимах перегрузки. По рекомендации Р.М.Aгульникa /I6/ радиальная сила может быть подсчитана по формуле

, (2. 33)

, (2. 33)

где К р =0,3 + 0,4, B 2 - ширина рабочего колеса.

Радиальная сила, действующая в постоянном направлении по отношению к корпусу насоса, вызывает знакопеременные напряжения в вале, что может привести к его усталостному разрушению при эксплуатации насоса на режимах недогрузки. Вызываемая этой силой деформация изгиба может привести к большим затруднениям и даже к невозможности пуска насоса с закрытой задвижкой. Кроме указанной радиальной силы на рабочее колесо в радиальном направлении действует сила тяжести и сила неуравновешенных масс, которые необходимо учитывать в расчетах. Величина силы от неуравновешенных масс подсчитывается по формуле

R g = m w 2e,

где т — масса рабочего колеса, кг; w - угловая скорость, 1/с; e - удельная остаточная неуравновешенность, м.

Величина е определяется в зависимости от частоты вращения и от требований к надежности насоса /32/.

2.7.3. Расчет мощности механических потерь в насосе

К внешним механическим потерям мощности относят потери в подшипниках и в уплотнениях вала насоса. Для насосов с мощностью на валу Nв = 10 ¸100 кВт эта потеря составляет около 2 ¸ 3 % от Nв.

К внутренним механическим потерям относят потери на трение поверхностей рабочего колеса, на трение в щелевых уплотнениях, на

трение в щелях гидравлической пяты и дисковое трение самой пяты или разгрузочного поршня и т.д. С уменьшением ns ступени эти потери могут составить большую долю потребляемой насосом мощности.

Мощность дисковых потерь, в ваттах, можно рассчитать по формуле

, (2.34)

, (2.34)

где К = 120 - постоянная, включающая в себя коэффициент трения; r -плотность жидкости, кг/м3; n - частота вращения рабочего колеса, об/мин; D 2 и В 2 -диаметр и ширина колеса на выходе, м; в2 -ширина канала колеса на выходе, м.

0бщие рекомендации для уменьшения дисковых потерь следующие. Целесообразно уменьшить толщину дисков рабочего колеса к выходу - при этом уменьшаются дисковые потери.

Для рабочих колес малых ns целесообразно наружные поверхности дисков колеса обрабатывать до шестого класса шероховатости поверхности {колеса из чугуна проточить и покрасить); уменьшать D 2, а для сохранения величины H увеличивать bл2 и z. Эффективен также переход на открытое рабочее колесо без ведомого диска.

Мощность механических потерь в подшипниках зависит от их типа и подсчитывается по следующим формулам:

Для подшипников скольжения

, квт, (2.35)

, квт, (2.35)

h - коэффициент динамической вязкости; r и l - радиус идлина шейки вала, м; d - радиальный зазор в подшипнике, м.

Для подшипников качения

Nm =7 10-8 Q fdn, (2.36)

где Q - нагрузка на подшипник, н; f =0,002¸0,2 - приведенный коэффициент трения; d - диаметр вала, м; n - частота вращения, об/мин.

Расчет механических потерь в сальниковых уплотнениях можно выполнить по методике, изложенной в / 1 /.

Получение величины механических потерь позволяет уточнить механический КПД

. (2.37)

. (2.37)

Уточнение объемного КПД производится по формуле (1.43). Полный КПД насоса определяется по формуле (I.46).

2015-05-05

2015-05-05 2114

2114