Профилирование лопатки должно быть осуществлено так, чтобы создать возможно более благоприятные условия для безотрывного обтекания контура потоком, что соответствует минимуму гидравлических потерь.

Поток жидкости, поступающий на лопатки рабочего колеса, носит пространственный характер. Для согласования его направления с направлением лопаток последним придается пространственная форма (с поверхностями двоякой кривизны). И только для рабочих колес с коэффициентом быстроходности ns <70 лопасти практически приобретаютцилиндрическую форму, т.е. они имеют один и тот же профиль при сечении лопатки плоскостями, перпендикулярньгми оси рабочего колеса. Причем образующие лопатки параллельны оси рабочего колеса.

Существуют различные методы профилирования как пространственных, так ицилиндрических лопастей, с которыми можно ознакомиться в /2, 3, 5, 9, 10/. В настоящем пособии рассмотрен расчетно-графический метод профилирования цилиндрических лопастей и метод конформных отображений для профилирования пространственных лопаток.

2.8.I. Профилирование цилиндрических лопаток

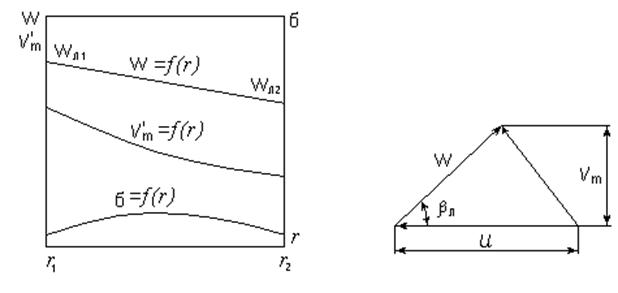

Межлопаточный канал профилируют таким способом, чтобы обеспечивался заданный закон изменения скоростей W и u¢m (рис. 2.8). С этой целью принимают плавный, без минимумов и максимумов, закон изменения относительной скорости от начального значения W л1' до конечного W л2 в функции длины средней линии качала l.

Закон изменения меридиональной скорости. u¢mопределяется расходом через рабочее колесо Q к и изменением проходных сечений вдоль средней линии l (рис.2.3).

Имея функциональную зависимость W и u¢m от l или r(l), можно, задавшись значениями толщины лопасти б в функции r(l), определить угол наклона bл. Из треугольника скоростей (рис. 2.9) находим:

, (2.38)

, (2.38)

где u¢m и um - меридиональные скорости без учета и с учетом стеснения потока лопатками соответственно.

y - коэффициент стеснения потока на текущем радиусе r - определяется по формуле

, (2.39)

, (2.39)

где  ; t - шаг решетки на радиусе r.

; t - шаг решетки на радиусе r.

|

| Рис.2.8. Возможный характер изме- нения относительной и мериди- ональной скоростей по радиусу рабочего колеса |

| Рис. 2.9. Треугольник скорос- тей для произвольного радиуса |

Подставляя (2.35) в (2.34), получим

, (2.40)

, (2.40)

Эта формула дает возможность вычислить текущий угол наклона лопатки колеса по заданному закону изменения скоростей u¢m, W инормальной толщины лопатки б.

Профилирование лопатки производится в следующем порядке. Задавшись расположениями передней кромки лопатки и определив кинематические параметры потока на средней поверхности тока, вычисляют угол направления относительной скорости b1

. (2.41)

. (2.41)

Приняв значения угла атаки Db=2¸100, определяют угол наклона лопатки на входе bл1

. (2.42)

. (2.42)

Определяют относительную скорость W л1 на входе в лопатку в предположении, что поворот потока осуществляется непосредственно на передней кромке

, (2.43)

, (2.43)

Определяют относительную скорость на выходе из межлопаточного канала

, (2.44)

, (2.44)

где um2 - меридиональная скорость на выходе из рабочего колеса.

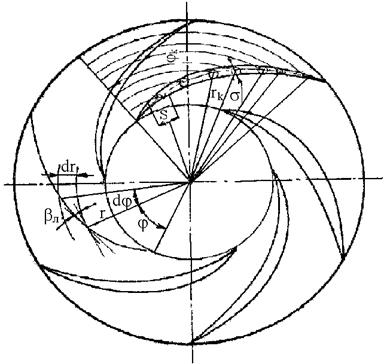

Строят зависимость u¢m = f(r), W=f(r) и s= f(r) и выполняют профилирование лопатки в полярной системе координат (рис. 2.I0).

|

Рис. 2.10. Построение цилиндрической лопасти по точкам

Дифференциальное уравнение средней линии контура лопатки в плане (рис.2.10) имеет вид

, (2.45)

, (2.45)

откуда следует

. (2.46)

. (2.46)

Угол bл задан уравнением (2.36) как функция r, следовательно, уравнение (2.42) представляет собой дифференциальное уравнение с разделенными переменными. Полагая j=0; при r=r1, после интегрирования от r 1, до r к имеем

. (2.47)

. (2.47)

Интегрирование уравнения (7-13) удобнее проводить в численной форме. Обозначим подынтегральную функцию

.

.

Тогда

, (2.48)

, (2.48)

где Dj - приращение центрального угла; D r - приращение радиуса; Bi и Вi+ 1 - значения подынтегральной функции в начале и в конце рассматриваемого участка.

Суммируя, имеем:

. (2.49)

. (2.49)

Т а б л и ц а 2. 3

Таблица значений параметров для профилирования лопаток

l, мм  | r, мм | v¢m, м/c | W, м/c |  , мм , мм | t, мм | bл, град | Вi | Bi+1 |   | Dj, град | j, град | |

| r1 | v¢m | Wл1 | s1 | t1 | bл1 | В1 | В2 | |||||

| r+Dr | В12 | Dj12 | j | |||||||||

| и т.д. | ||||||||||||

По данным таблицы на миллиметровке производится построение средней линии контура лопатки (рис. 2.I0) затем, откладывая толщины бi. в виде окружностей и проводя огибающую этих окружностей, получают контур лопатки.

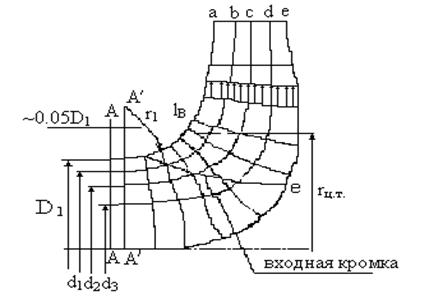

2.8.2. Профилирование пространственных лопаток рабочего

колеса

Для определения формы лопасти профилирование проводится на нескольких поверхностях тока. При этом принимаются следующие допущения:

I) поверхности тока являются поверхностями вращения независимо от воздействия лопаток на поток;

2) парциальные потоки в колесе, разделенные поверхностями тока, взаимного влияния не оказывают;

3) при построении промежуточных поверхностей тока парциальные потоки принимаются постоянными;

4) принимается равномерное распределение меридиональной скорости вдоль нормальной линии.

Положение линий тока на любой нормали определится равенствами

, (2.50)

, (2.50)

где i - количество парциальных потоков; l - длина отрезка нормали между соседними линиями тока; r ц.т. - расстояние центра тяжести отрезка l от оси колеса.

Поскольку скорость um вдоль нормали постоянна, условие (2.50) можно переписать в виде

rц.т. l = const. (2.51)

Построение линий тока начинают с разметки точек на выходной кромке (рис.2.11 ), упрощенно принимая проекцию выходной кромки за нормаль. Положение линий тока во входной горловине колеса определяется из равенств

;

;  и т.д. (2.52)

и т.д. (2.52)

Очертания линий тока в промежутке между входом и выходом находят методом последовательных приближений, разбивая нормальные линии на отрезки, образующие площади вращения.

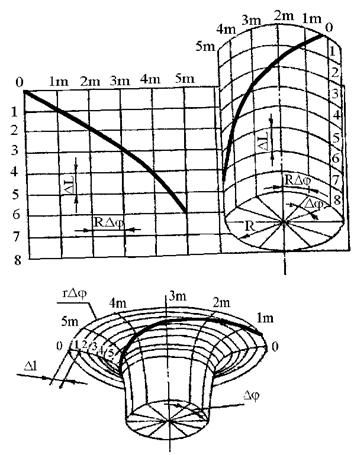

Поверхности тока представляют собой поверхности вращения, которые в общем случае не развертываются на плоскость, что затрудняет профилирование лопаток. Поэтому широкое распространение получило конформное отображение поверхности тока на поверхность вращения, которую можно развернуть на плоскость, например, цилиндр.

Под конформным отображением одной поверхности на другую понимается такое соответствие точек поверхностей, при котором

|

Рис.2.11. К построению промежуточных линий тока

величина угла между любыми пересекающимися линиями при переносе сохраняется. При конформном отображении на цилиндр его радиус R обычно принимается равным выходному радиусу r 2 колеса.

Связь между соответствующими точками поверхности тока и конформной диаграммы (КД) устанавливается с помощью ортогональных сеток, состоящих из меридианов и параллелей.

Меридианы отвечают сечениям поверхности тока рядом меридиональных плоскостей. Параллели соответствуют ряду концентрических окружностей на поверхности тока, соосных колесу. Соответствующая сетка на цилиндрической поверхности состоит также из параллелей имеридианов (образующих цилиндра) (рис. 2.12).

Для выполнения основного условия конформного отображения на цилиндр соотношения размеров соответственных клеток координатных сеток поверхности тока и КД должны удовлетворять следующей пропорции:

|

Рис.2.12. Конформное отображение поверхности тока на цилиндр

или

или  , (2.53)

, (2.53)

где dl и dL - бесконечно малые интервалы между параллелями соответственно на поверхности тока и на КД; ds и dS - бесконечно малые интервалы между меридианами соответственно на поверхности тока и на КД; r - расстояние интервалов dl и dS от оси колеса; R - радиус цилиндра отображения.

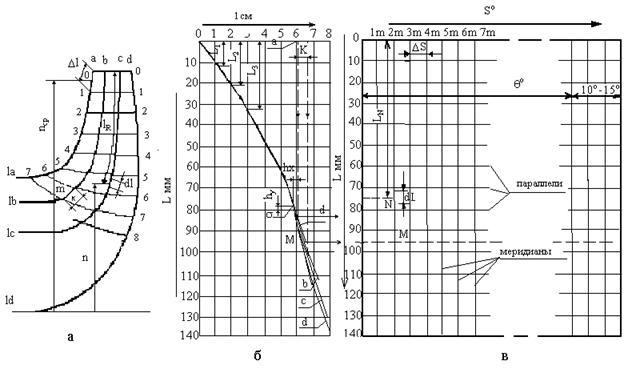

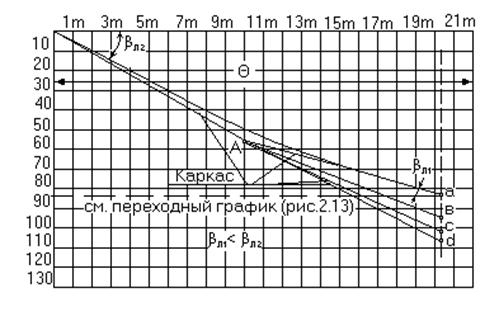

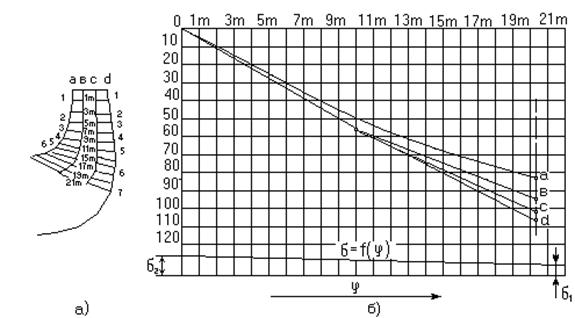

Для повышения точности построения конформной диаграммы связь между точками на линии тока и на оси параллельной КД устанавливается с помощью переходного графика, выражающего зависимость L=f(l) (рис. 2.13).

Cвязь между координатой ln любой точки n на линии тока и координатой LN соответственной точки N на КД (рис. 2.13) определяется соотношением

или в конечных разностях при постоянном значении D l по всей длине линии тока

, (2.54)

, (2.54)

|

где r српринимается за расстояние середины отрезка D l от оси колеса; ln и LN - координаты концов соответственно n -го и N -го отрезков (интервалов) D l и D L.

Рис.2.13. Разметка сетки параллелей и меридианов:

а - меридианное сечение колеса; б - ПГ - переходный

график; в - сетка комформной диаграммы - КД

Используя зависимость (2.50), строят переходный график (ПГ), где на оси абсцисс откладываются отрезки D l, соответствующие отрезкам D l на линиях тока (рис. 2.I3), а по оси ординат величины LN для каждой линии тока. Точки, нанесенные на график, соединяют плавной кривой, что в значительной мере уменьшает погрешности, связанные с конечностью отрезков D l иD L.

Переходный график строится не миллиметровой бумаге. Причем, нанесение отрезков D l и L N производится по шкале миллиметровки. Конформная диаграмма строится общей для всех расчетных поверхностей тока. Это удобно для сравнения и взаимной увязки отдельных сечений лопасти при их построении. Вычерчивание сетки КД целесообразно выполнять только на миллиметровке. Необходимая высота КД (длина оси параллелей) определяется максимальной координатой L графика L=f (l).

При построении сетки меридианов КД (рис. 2.I3) используют интервал, равный 50, который обеспечивает требуемую погрешность. Соответствующий линейный интервал на КД равен

, (2.55)

, (2.55)

где R=r2, берется в масштабе чертежа.

Длина КД в горизонтальном направлении определяется углом охвата q лопасти, который в основном зависит от коэффициента быстроходности (табл. 4).

Т а б л и ц а 2.4

Угол охвата лопасти в зависимости от коэффициента

быстроходности

| n s | 50 ¸ 70 | 100 ¸200 | 300 ¸400 |

| q 0 | 140 ¸120 | 110 ¸80 | 80 ¸ 60 |

Приведенные в таблице значения q являются ориентировочными. Окончательная величина q определяется только в процессе профилирования.

Задачей профилирования является определение лицевой и тыльной стороны профиля. В качестве расчетной поверхности принимается средняя поверхность между лицевой и тыльной. После определения этой поверхности производят необходимые расчеты и построения, позволяющие получить чертеж обеих сторон лопатки (рабочий чертеж лопатки).

Рис. 2.14. Построение каркасных линий лопасти на КД Рис. 2.14. Построение каркасных линий лопасти на КД |

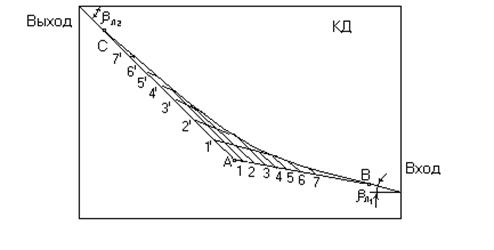

Профилирование каждого сечения начинают с откладывания на КД углов входа bл1 и выхода bл2 (рис. 2.14); откладывание углов осуществляют с помощью построения прямоугольных треугольников для увеличения точности построения.

Входная кромка, как правило, располагается в одной меридиональной плоскости. Положение ее меридиана на КД определяется углом охвата q. Параллели точек a, в, с... для каждой линии тока определяются в соответствии с расположением входной кромки в меридиональной проекции с помощью переходного графика (ПГ).

На КД, таким образом, строятся все расчетные сечения лопасти соответственно принятому количеству линий тока. Продленные до взаимного пересечения в некоторой точке А входной и выходной участки сечений именуются плечами каркаса (рис. 2.15).

Округление каркаса плавной кривой производится после построениякаркаса гиперболой, построение которой изображено на рис. (2.15). Точки касания В и С гиперболы и плеч каркаса должны выбираться на некотором расстоянии от кромок лопасти, чтобы участки входа и выхода на некоторой длине сохраняли расчетные значения углов bл2 и bл1.

Рис. 2.I5. Построение скругляющей кривой на КД Рис. 2.I5. Построение скругляющей кривой на КД |

Описанным способом осуществляют скругление всех сечений, построенных на КД. Точки Ви С для всех сечений рекомендуется выбирать на одних и тех же сечениях.

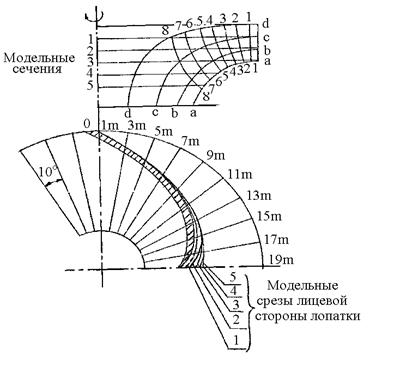

Оценка качества профилирования лопасти осуществляется построениеммеридианных срезов на меридиональной проекции рабочего колеса. Расстояние между меридианными срезами на меридиональной проекции колеса должно изменяться монотонно (рис. 2.16). Отступление от монотонности свидетельствует о не плавности лопасти.

Проверка лопасти и потока в колесе производится по каждой струйке от входа к выходу построением графика изменения характерныхвеличин (ru u), bл и W. Их рассмотрение дает представление о плавности итолщине лопасти

Профилирование рабочего колеса заканчивается выполнением рабочего чертежа, по которому можно сделать лопасть. Обычно для выполнения лопасти используются модельные срезы.

Построение модельных срезов выполняют в следующей последовательности.

Меридиональная проекция с меридианными срезами рассекается рядом модельных плоскостей, перпендикулярных к оси колеса и расположенных на равном расстоянии (рис.2.17).

Рис.2.16. КД скругленных сечений лопасти и построение меридиональных сечений лопасти в меридиональной проекции: а - цилиндрическая проекция лопасти; б - КД и график изменения толщины лопасти Рис.2.16. КД скругленных сечений лопасти и построение меридиональных сечений лопасти в меридиональной проекции: а - цилиндрическая проекция лопасти; б - КД и график изменения толщины лопасти | |

|

Рис.2.17. Модельные срезы лопасти колес

Радиусы точек пересечения меридианных срезов и модельных плоскостей переносим на соответствующие меридианы цилиндрической развертки (рис.2.17). Получаются линии пересечения поверхности лопасти с модельными плоскостями. Лопасть изображается рядом срезов, которые образуют ее расчетную поверхность. На этот же чертеж наносят толщину лопасти, которая позволяет построить срезы рабочей и тыльной ее стороны.

При рассмотрении теории рабочего колеса центробежного насоса полагают число лопастей рабочего колеса бесконечно большим. При этом считают, что лопасти расположены параллельно друг другу и поток жидкости в каждом межлопастном пространстве состоит из бесконечно большого количества элементарных струек, движущихся параллельно друг другу. В этом случае теоретический напор, создаваемый насосами, можно рассматривать как разность между удельной энергией, которой обладает жидкость, прошедшая через центробежные насосы, и удельной энергией жидкости перед насосами.

Принято считать, что чем больше потенциальная часть напора, создаваемая рабочим колесом центробежного насоса, тем больше степень его реактивности.

Избыточное давление, создаваемое насосом, определяется коэффициентом статического напора или, иначе,— коэффициентом реактивности. Он представляет собой отношение части напора, создаваемого насосом в виде потенциальной энергии, к полному напору.

Теоретический напор, создаваемый рабочим колесом центробежного насоса, не зависит от рода жидкости, которая перекачивается. Следовательно, при соответственно одинаковых значениях окружных и абсолютных скоростей, теоретический напор будет численно одинаковым для воды, спирта, сахарных растворов различной концентрации и др.

Увеличение диаметра рабочего колеса и частоты его вращения может привести к созданию любого высокого напора.

Фактически теоретический напор, создаваемый рабочим колесом центробежного насоса, ограничен сопротивлением материала, из которого изготовлено колесо. С увеличением окружной скорости значительно увеличиваются напряжения в материале рабочего колеса. Кроме того, с увеличением скорости вращения увеличиваются гидравлические сопротивления внутри насоса и, следовательно, уменьшается его гидравлический КПД.

Насосные установки простейших конструкций использовались человеком <5 древних времен и в основном предназначались для нужд орошения. Описания поршневого двухцилиндрового насоса относятся ко II в. до н. э. Первые водоподъемные машины в России для водоснабжения были построены в 1631 г. В 1718 г. были сооружены по указанию Петра I водоподъемники для снабжения Летнего сада водой, а 36 лет спустя член Петербургской академии наук JL Эйлер разработал струйную теорию центробежных насосов.

Великий русский ученый М. В: Ломоносов в своих трудах описал различные конструкции водоподъемных механизмов для откачки воды из глубоких шахт. В 1752 г. М. В. Ломоносов приступил к постройке Усть-Рудницкой стекольной фабрики, где водяные колеса были применены для приведения в движение различных механизмов.

В 1835 г. А. А. Саблуков изобрел центробежный "насос, после чего уравнения Эйлера нашли применение при проектировании гидравлических турбин и центробежных насосов.

В 1889 г. В. А. Пушечниковым сконструирован и изготовлен первый глубоководный осевой насос, установленный на московском водопроводе.

Академик В. F. Шухов разработал ряд конструкций поршневых насосов для откачки нефти из скважин, дал теорию работы паровых поршневых насосов прямого действия.

Крупвсеййие ученые Н Е. Жуковский и С. А. Чаплыгин разработали теорию обтекания потоком крыла, что послужило основой проектирования лопастных машин.

Профессор И. И. Куколевский применил законы подобия к проектированию центробежных насосов, использовав результаты лабораторного экспериментирования. Академик Г. Ф. Проскура, профессор И. И. Куколевский, профессор И. Н. Вознесенский создали крупнейшие пропеллерные насосы для канала им. Москвы.

Большие заслуги в развитии советского гидромашиностроения принадлежат профессорамИ. Г. Есьману, Н. М. Щапову^ С. G. Рудневу, В. С. Квят- ковскому, Т. М. Башта, Б. Б. Некрасову, Р. И. Шищенко и др.

Насосы как гидравлические машины длительное время предназначались исключительно для перекачки воды. В настоящее время насосы широко применяются во многих областях человеческой деятельности (коммунальное и промышленное водоснабжение, гидроаккумулирование, транспорт). Насосы применяются на тепловых электростанциях, известны специальные типы насосов для нефтяной, нефтехимической, химической, бумажной, торфяной, металлургической и других отраслей промышленности. В качестве вспомогательных устройств (для смазки узлов трения и подачи топлива) насосы входят в большинство машин: двигатели внутреннего сгорания, жидкостно-ракетные двигатели и др. На пути освоения плазмы появляются плазменные насосы.

Конструктивное разнообразие насосов велико, поэтому классифицировать насосы по их назначению трудно. Наиболее правильно в настоящее время определить насос как машину для преобразования механической энергии двигателя в энергию перекачиваемой жидкости.

Насосы имеют много общего с гидравлическими двигателями (гидравлическими турбинами), так как в них совершается процесс, обратный процессу преобразования энергии потока жидкости в механическую энергию, совершаемому в гидротурбине, что приводит к общности в теории и конструировании этих машин.

Физические свойства жидкостей и газов (при дозвуковых скоростях газа) имеют большое сходство, что позволяет сравнивать насосы с энергетической группой газовых машин — вентиляторами, газодувками, компрессорами п в меньшей мере с обратными по процессу машинами — паровыми и газовыми турбинами.

Установление сходства насосов с другими энергетическими машинами открывает широкие возможности использования опыта смежных отраслей машиностроения. В то же время опыт насосостроения с успехом может быть использован при разработке гидротурбин, компрессорных машин и вентиляторов.'

С учетом сказанного современная наука о насосах делит их по принципу действия на три основных класса: лопастные или лопаточные (насосы обтекания), вихревые насосы (насосы увлечения) и объемные насосы (насосы вытеснения).

В лопастных (лопаточных) насосах преобразование энергии двигателя происходит в процессе обтекания лопастей (лопаток) колеса и их силового воздействия на поток. У вихревых насосов преобразование энергии двигателя происходит в процессе интенсивного образования и разрушения вихрей при увлечении быстро движущимися частицами жидкости в ячейках колеса медленно.движущихся частиц жидкости в боковых или охватывающих верхнюю часть колеса каналах (вихревой эффект). При движении жидкости в колесе

вихревого насоса между участками всасывания и нагнетания имеет место и центробежный эффект. Механизм действия вихревых насосов довольно сложен. В последнее время движение жидкости в рабочих каналах вихревого насоса сравнивают с движением жидкостного винта, отмечается сложение эффекта центробежных и объемных насосов. В объемных насосах повышение энергии происходит в процессе вытеснения в напорный трубопровод объема жидкости из замкнутого пространства насоса поршнем (плунжером, скалкой), мембраной, имеющими возвратно-поступательное движение, или зубьями шестерен, винтами, кулачками, выдвижными скользящими пластинами при вращательном движении этих элементов насоса (ротационные насосы).

Лопастные насосы разделяются на центробежные (радиальные), диагональные и осевые (пропеллерные). В центробежных насосах'движение жидкости в рабочем колесе происходит от центральной части к периферии по радиальным направлениям, т. е. в потоке частиц жидкости нет осевых составляющих абсолютной скорости. В диагональных насосах частицы жидкости движутся по поверхностям вращения с образующими, наклонными к оси, т. е. осевые и радиальные составляющие абсолютной скорости — величины одного порядка. В осевых насосах частицы жидкости движутся в осевом направлении. Лопастные насосы обладают малой способностью самовсасывания. Поэтому при пуске их всасывающую трубу и колесо заливают жидкостью, применяя различные способы. Лопастные насосы удобны для непосредственного соединения с быстроходными типами современных электромоторов, паровых и газовых турбин с двигателями внутреннего сгорания. Лопастные насосы отличаются компактностью и легкостью..

К. п. д. лопастных насосов достигает 0,9—-0,92 и в области умеренных напоров не уступает к. п. д. поршневых насосов. Поэтому при невысоких и средних напорах и больших подачах применяются исключительно 'лопастные насосы. В настоящее время вследствие усовершенствования методов проектирования и производства лопастных насосов их стали применять также и при высоких напорах — до 3000 м и выше. Лопастные насосы находят широкое применение при подаче нефти и нефтепродуктов по трубопроводам, для подачи воды в нефтяной пласт при нефтедобыче, для подачи высокоагрессивных и токсичных жидкостей в нефтехимии. Фактором, ограничивающим частоту вращения и высоту всасывания лопастного насоса, является кавитация.

Вихревые насосы получили "наибольшее распространение в стационарных и передвижных установках мощностью не более нескольких десятков киловатт для перекачки маловязких жидкостей, не содержащих абразивных примесей. Напор вихревых насосов в 2—5 раз больше напора центробежных насосов при тех же значениях диаметра колеса и частоты вращения, но они отличаются низким к. п. д. (0,25—0,5).

Объемные насосы характеризуются тем, что рабочие органы их периодически образуют замкнутые объемы жидкости и вытесняют эти отобранные порции жидкости, увеличивая давление, в нагнетательный трубопровод. Особенностями объемных насосов являются постоянное, почти герметичное, разделение всасывающей и нагнетательной камер, а также способность к самовсасыванию. Подача объемного насоса определяется геометрическими размерами его рабочих органов и числом циклов в единицу времени. Подача объемных насосов от 0,8 до 800 м3/ч. В объемных насосах величина напора принципиально не ограничена.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ВЕРТИКАЛЬНЫЕ НАСОСЫ

2. ПРИНЦИП ДЕЙСТВИЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ

3. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ДВИЖЕНИЯ ЖИДКОСТИ В ЦЕНТРОБЕЖНОМ НАСОСЕ

ЛИТЕРАТУРА

ВВЕДЕНИЕ

Центробежные вертикальные насосы типа Bц предназначены для перекачивания пресной воды с содержанием взвешенных частиц максимальной концентрации 0,3% размером не более 0,1 мм, из них абразивных частиц не более 2%, с температурой до 45°С.

Вертикальные насосы используются для ирригационных систем, для водоснабжения населенных пунктов и промышленных предприятий и в других отраслях народного хозяйства.

Вертикальные насосы с рабочим колесом одностороннего входа. Вода к насосу подводится через металлическое колено или бетонную всасывающую трубу. Корпус насоса спиральный. Направляющий подшипник скольжения смазывается водой с содержанием взвешенных частиц до 50 мг/л. Регулирование параметров насосов осуществляется направляющим аппаратом. Уплотнение вала сальниковое.

Условное обозначение насосов: цифры перед обозначением Вц - условный проход напорного патрубка в мм; буква "р" после этих цифр - регулируемый.

Цифры в числителе - подача в м3/ сек; в знаменателе - напор в м.в.ст. для номинального режима; буква А - применение рабочего колеса, отличающегося от базового; буква 0 - частота вращения, отличная от номинальной; цифра в конце - обозначает порядковый номер модернизации.

При применении в насосе обточенного рабочего колеса в обозначение вводятся римские цифры I,II,III. Материал основных деталей насоса: корпус насоса-сталь 25Л или 20ГСЛ, рабочее колесо-сталь 25Л-П, сталь 12Х18Н9ТЛ, сталь 10Х12НДЛ. В связи с уникальностью размеров насосов, которые практически подбираются индивидуально для каждой насосной станции, вопрос о взаимозаменяемости не стоит для этого типа насосов.

1.ВЕРТИКАЛЬНЫЕ НАСОСЫ

центробежный насос жидкость эксплуатация

При выборе насоса следует учитывать разброс параметров насоса по подаче и напору, в том числе при различной обточке рабочего колеса, а также возможность нахождения требуемого режима работы в пределах рабочей области его характеристики. Этот выбор позволяет сделать сводный график полей Q- H, который приводится, как пример, для консольных насосов (пунктир внутри поля насоса означает характеристику для обточенного диаметра колеса).

График полей приводится в реальном масштабе (Q- H) - линейном или логарифмическом, как в нашем примере, и может быть использован для оценки возможного нахождения режимной точки работы насоса.

С целью сокращения объема обзора такие графики для каждого типа насосов не приводятся, но могут быть представлены по запросу.

Важным гидравлическим параметром насоса является допустимая вакууметрическая высота всасывания, характеризующая нормальные условия подхода жидкости к рабочему колесу. Эта величина выражается в метрах водяного столба при температуре 20°С и при нормальном атмосферном давлении (10 м вод.ст.). В силу разных причин, в том числе из-за сложности физического процесса, происходящего на всасывании насоса, этому важнейшему параметру при эксплуатации и при подборе насосов не уделяется должного внимания.

Большая часть неприятностей при эксплуатации насоса (как это показала наша практика) связана с плохими условиями на всасывании насоса и возникновением, как следствие этого, кавитации.

Кавитация ведет к быстрому износу насоса или к его разрушению из-за вибрации (чаще всего подшипниковых узлов). При появлении признаков неустойчивой работы насоса на это следует обратить внимание. Если вы обращаетесь за консультацией по работе насоса, вам следует при заполнении опросного листа внимательнейшим образом характеризовать всасывающую линию, учитывая, что на всасывающую способность насоса отрицательно влияют следующие факторы:

- высокая температура (более 60°) перекачиваемой жидкости;

- неплотности во фланцевых соединениях и "сальниковой" запорной арматуре на всасывающей линии;

- малый диаметр и большая протяженность всасывающей линии;

- засорение всасывающей линии.

Как и всякую машину, насосный агрегат характеризует потребляемая мощность, определяющая комплектующий двигатель. Величина мощности насоса находится в прямой зависимости от величины напора и подачи и обратно пропорциональна его коэффициенту полезного действия (КПД).

Разброс КПД насосных агрегатов велик (от 20 до 98%). Столь существенный разброс определяется разным характером взаимодействия рабочего органа с жидкостью. Общая закономерность: динамические насосы значительно уступают по этому параметру насосам объемного типа. Значимость этого параметра для больших насосов велика.

Одним из характерных приемов повышения к.п.д. для центробежных насосов является обточка рабочего колеса. Конкретный подбор рабочего колеса под нужные режимы (подача и напор) позволяет, особенно на крупных насосах, получать значительную экономию энергии.

На выбор комплектующего электродвигателя в значительной мере может влиять удельный вес перекачиваемой жидкости и вязкость (с повышением удельного веса и увеличением вязкости возрастает потребляемая мощность).

С эксплуатационной точки зрения общие для любой машины характеристики, надёжность и срок службы, будут освещены в соответствующих типам насосов разделах обзора, а в этой части основное внимание будет уделено гидравлическим понятиям и в первую очередь определяющим параметрам насосов и их регулированию, т.е. подаче и напору.

Регулирование насоса можно осуществлять двумя методами:

- конструктивное изменение характеристики насоса;

- изменение условия работы системы "насос-сеть".

Универсальным методом (как для динамичных насосов, так и для объемного типа) изменения характеристики насоса является изменение числа оборотов привода. При этом надо учитывать, что подача находится в прямой зависимости от оборотов, а напор (в центробежных) - в квадратичной зависимости.

При существующем уровне развития техники этот метод для насосостроения является дорогостоящим, хотя с точки зрения энергетических затрат, он экономичен.

В практике насосостроения нашло применение регулирование числа оборотов в основном с помощью вариаторов и меньшее с помощью гидромуфт, электромагнитных муфт скольжения (ЭМС) или регулирования электропривода (тиристорные преобразователи частоты ТПЧ и синхронные электродвигатели).

Положительной особенностью этого метода является то, что на группу из нескольких рабочих насосов достаточно иметь один регулируемый насос. Это существенно снижает затраты и обеспечивает конкурентоспособность этого метода с другими методами.

Широко распространенным методом регулирования характеристики центробежного насоса является изменение диаметра рабочего колеса (обточка). Имеется в виду, что напор насоса находится в квадратичной зависимости от диаметра рабочего колеса при прочих равных условиях.

Обтачивая (уменьшая) диаметр рабочего колеса можно значительно изменить поле работы насоса. Чтобы получить нужный напор насоса при обточке колеса, необходимо существующий напор умножить на квадратичную величину отношения диаметра обточенного колеса к диаметру обтачиваемого.

В практике насосные заводы уже предлагают потребителям конкретные модификации с различной обточкой колеса и с меньшей, соответственно, мощностью комплектующего электродвигателя.

Графическое изображение напорной характеристики центробежных насосов представляет собой, как правило, пологую кривую, снижающуюся при большей подаче. Другими словами, при большей подаче мы имеем меньший напор и наоборот. Для каждой конструкции насоса имеется своя напорная характеристика, определяемая крутизной и максимальной величиной КПД, т.е. зоной оптимальной работы. Рабочая точка насоса на этой кривой определяется сопротивлением "сети". Если менять сопротивление сети, например закрывая задвижку, то и рабочая точка будет смещаться влево по кривой, т.е. насос будет выбирать режим работы на меньшей подаче, так как "вынужден" работать с большим напором, чтобы преодолеть дополнительное сопротивление (задвижки).

Существует ещё один способ изменения условий работы насоса на сеть - это байпасирование, т.е. установка регулируемого или нерегулируемого перепуска (байпаса) с напорной линии на всасывание. По отношению к насосу - это аналогично снижению сопротивления, т.е. происходит снижение напора. По отношению к потребительной сети - это аналогично снижению подачи. В результате рабочая точка (Q - H) сместится круто вниз, т.е. можем в потребительской сети получить одновременно меньший напор и меньшую подачу (энергия жидкости идет на сброс).

Рассмотренные два метода регулирования работы относятся непосредственно к насосу. Однако с общей точки зрения потребителя чаще интересует насосная система, обеспечивающая нужный напор и подачу.

Такой системой выступает насосная станция. В отношении насосной станции вопрос регулирования напора и подачи может рассматриваться шире за счет возможностей соединения насосов параллельно и последовательно.

При параллельном соединении насосов суммируется подача при последовательном - напор. Если на насосной станции необходимо получить нужные рабочие параметры (Q и Н), то всегда существует возможность путем комбинаций набора ряда насосов с ограниченной подачей соединить их параллельно, чтобы получить большую подачу и последовательно - чтобы получить больший напор на насосных станциях это осуществляется всегда. Для получения необходимого напора на автономных насосных станциях последовательное соединение (бустерные или напорные насосы) применяется реже. В практике это осуществляется через отдельные каскады насосных станций (станции I, II, III -го подъема).

Возможность применения насосов с параллельным и последовательным соединением в работе следует учитывать, так как потребитель довольно часто сталкивается с отсутствием нужного насоса по проекту из-за дефицита или снятия его с производства без соответствующей замены, что вошло в практику нашего насосостроения.

Следует обратить внимание, что последовательное и параллельное соединение центробежных насосов, имеющих пологую напорную характеристику, не дает, как правило, возможность получения двойного значения напора и подачи. Они будут несколько меньше. Это происходит по следующим причинам.

При параллельном соединении не удается плавно соединить потоки, напорные трубопроводы из-за удобства монтажа заужают, делают лишние повороты. Это всё приводит к дополнительному сопротивлению и соответственно к смещению рабочей точки на меньшую подачу обоих насосов. При последовательном соединении насосов уменьшение напора происходит из-за потерь на промежуточном участке между насосами. Это вызвано наличием арматуры на промежуточном участке и уменьшенным диаметром трубопровода, принимаемым, как правило, равным диаметру всасывающего патрубка насоса, в который подает жидкость другой насос.

При последовательном соединении следует обратить внимание на допустимое давление на входе в насос в зависимости от материала корпуса и типа уплотнения.

Допустимое давление на входе насоса, корпус которого изготовлен из чугуна, не должно превышать 8 кГс/см2 (80 м.в.ст.), в то же время для стального корпуса давление 25 r Гс/см2,как правило, является допустимым.

Мягкий сальник допускает давление до 10 кГс/см2,торцевое уплотнение - до 25 кГс/см2; щелевое и манжетное уплотнение, обеспечивающее самоуплотняющее воздействие за счет давления рабочей жидкости, поддерживает давление только с одной стороны и соответственно при этом типе уплотнения не допускается давление на входе в насос.

Если изложить главные требования при эксплуатации центробежных нacocов, то следует помнить два основных условия:

- пуск насоса следует производить при заполненных всасывающем трубопроводе и корпусе насоса, и закрытой напорной задвижке;

- запрещается осуществлять пуск насоса при закрытой или неполностью открытой всасывающей задвижке, а также работать более 2-3 минут при закрытой напорной задвижке.

Параметры насосного оборудования в обзоре будут представляться в обозначениях, действующих до 1991 года.

Q - подача (м3/час - кубометры в час или л/сек - литры в секунду);

- напор (м.в.ст.- метры водяного столба);

(мегапаскали); - a или атмоферы см2 (кГс давление)

N - мощность (квт);

n - число оборотов в минуту или допускаемый кавитационный запас;

nХ - число ходов рабочего органа а минуту (для насосов поршневого типа);

Т - температура в градусах С(по Цельсию) и К (по Кельвину);

Дh Д - допустимая вакууметрическая высота всасывания (метры водяного столба);

з - коэффициент полезного действия насосов (к.п.д.) в %.

Завершая общую часть обзора "Насосы центробежные" (описав насосы с позиции гидравлики), следует отметить, что в этой части обзора сделана попытка описать сложные гидравлические процессы и явления упрощенными понятиями и достаточно доходчиво. Потребитель должен иметь это ввиду. Данные рекомендации помогут Вам принять быстрое решение в подборе насоса при дефиците времени.

С целью правильной эксплуатации насосного оборудования и нахождения оптимального технического решения в реальной обстановке целесообразно воспользоваться рекомендацией специалиста.

2. ПРИНЦИП ДЕЙСТВИЯ ЦЕНТРОБЕЖНЫХ НАСОСОВ

Устройство центробежного насоса показано на рис. 2.1. Внутри корпуса насоса 1, имеющего, как правило, спиральную форму, на валу 2 жестко закреплено рабочее колесо 3. Рабочее колесо состоит из заднего и переднего дисков, между которыми установлены лопасти 4, отогнутые от радиального направления в сторону, противоположную направлению вращения рабочего колеса. С помощью патрубков 5 и 6 корпус насоса соединен со всасывающим и напорным трубопроводами.

Если при наполненных жидкостью корпусе и всасывающем трубопроводе привести во вращение рабочее колесо, то жидкость, находящаяся в каналах рабочего колеса (между его лопастями), под действием центробежной силы будет отбрасываться от центра колеса к периферии. В результате этого в центральной части колеса создается разрежение, а на периферии -- повышенное давление. Под действием этого давления жидкость из насоса поступает в напорный трубопровод, одновременно через всасывающий трубопровод под действием разрежения жидкость поступает в насос. Таким образом, осуществляется непрерывная подача жидкости центробежным насосом.

Центробежные насосы могут быть не только одноступенчатыми (с одним рабочим колесом), как показано на рис. 2.1, но и многоступенчатыми (с несколькими рабочими колесами). При этом принцип их действия во всех случаях остается одним и тем же -- жидкость перемещается под действием центробежной силы, развиваемой вращающимся рабочим колесом. Рабочее колесо осевого насоса (рис. 2.2) представляет собой втулку, на которой укреплено несколько удобообтекаемых крылообразных лопастей. При вращении колеса вокруг оси лопасти воздействуют на поток таким образом, что создается подъемная сила, под действием которой жидкость перемещается вдоль втулки колеса. Рабочее колесо осевого насоса вращается в трубчатой камере, и основная масса потока в пределах колеса движется в осевом направлении. Одновременно перекачиваемая жидкость несколько закручивается рабочим колесом. Для устранения вращательного движения в камере на некотором расстоянии от рабочего колеса устанавливают выправляющий аппарат, через который жидкость поступает в коленчатый отвод насоса и далее в напорный трубопровод. За рубежом получили распространение так называемые диагональные насосы, конструкция которых совмещает в себе признаки центробежных и осевых насосов. В отличие от центробежных в диагональных насосах поток выходит из колеса под углом не в 90, а в 45 °. Как и осевые, диагональные насосы, как правило, выпускают в вертикальном исполнении, т. е. с вертикально расположенным валом.

Основные узлы и детали центробежных и осевых насосов. К основным узлам и деталям центробежных насосов относятся рабочее колесо, направляющий аппарат, корпус насоса, вал, подшипники и сальники.Рабочее колесо -- важнейшая деталь насоса. Оно предназначено для передачи энергии от вращающегося вала насоса жидкости. Различают рабочие колеса с односторонним и двусторонним входом воды, закрытые, полуоткрытые, осевого типа.

Закрытое рабочее колесо с односторонним входом воды состоит из двух дисков: переднего (наружного) и заднего (внутреннего), между которыми расположены лопасти. Диск 3 с помощью втулки закреплен на валу насоса. Обычно рабочее колесо отливается целиком (диски и лопасти) из чугуна, бронзы или других металлов. Но в некоторых насосах применяют сборные конструкции рабочих колес, в которых лопасти вварены или вклепаны между двумя дисками.

Полуоткрытое рабочее колесо отличается тем, что у него отсутствует передний диск, а лопасти примыкают (с некоторым зазором) к неподвижному диску, закрепленному в корпусе насоса. Полуоткрытые колеса применяют в насосах, предназначенных для перекачивания суспензий и сильно загрязненных жидкостей (например, илов или осадка), а также в некоторых конструкциях скважинных насосов.

Рабочее колесо с двусторонним входом жидкости имеет два наружных диска и один внутренний диск с втулкой для крепления на валу. Конструкция колеса обеспечивает впуск жидкости с двух сторон, вследствие чего создается более устойчивая работа насоса и компенсируется осевое давление. Колеса центробежных насосов обычно имеют шесть -- восемь лопастей. В насосах, предназначенных для перекачивания загрязненных жидкостей (например, канализационных), устанавливают рабочие колеса с минимальным числом лопастей (2--4).

Рабочее колесо насосов осевого типа представляет собой втулку, на которой закреплены лопасти крыловидного профиля.

Очертания и размеры внутренней (проточной) части колеса определяются гидродинамическим расчетом. Форма и конструктивные размеры колеса должны обеспечивать его необходимую механическую прочность, а также удобство отливки и дальнейшей механической обработки. Материал для рабочих колес выбирают с учетом его коррозионной стойкости к воздействию перекачиваемой жидкости. В большинстве случаев рабочие колеса насосов изготовляют из чугуна. Колеса крупных насосов, выдерживающие большие механические нагрузки, изготовляют из стали. В тех случаях, когда эти насосы предназначены для перекачки неагрессивной жидкости, для изготовления колес используется углеродистая сталь. В насосах, предназначенных для перекачивания жидкостей с большим содержанием абразивных веществ (пульп, шламов и т. п.), применяются рабочие колеса из марганцовистой стали повышенной твердости. Кроме того, в целях повышения долговечности рабочие колеса таких насосов иногда снабжают сменными защитными дисками из абразивно-стойких материалов. Рабочие колеса насосов, предназначенных для перекачивания агрессивных жидкостей, изготовляют из бронзы, кислотоупорных чугунов, нержавеющей стали, керамики и различных пластмасс.

Корпус насоса объединяет узлы и детали, служащие для подвода жидкости к рабочему колесу и отвода ее в напорный трубопровод. На корпусе монтируют подшипники, сальники и другие детали насоса.

Корпус насосов может быть с торцевым или осевым разъемом. В насосах с торцевым разъемом корпуса плоскость разъема перпендикулярна оси насоса, а в насосах с осевым разъемом она проходит через ось насоса.

Корпус насоса включает в себя подводящее и отводящее устройства. Подводящее устройство (подвод) -- участок проточной полости насоса от входного патрубка до входа в рабочее колесо -- предназначено для обеспечения подвода жидкости во всасывающую область насоса с наименьшими гидравлическими потерями, а также для равномерного распределения скоростей жидкости по живому сечению всасывающего отверстия.

Осевой вход характеризуется наименьшими гидравлическими потерями, однако при изготовлении насосов с таким входом увеличиваются размеры насосов в осевом направлении, что не всегда удобно конструктивно. Боковой кольцевой вход создает наибольшие гидравлические потери, но обеспечивает компактность насоса и удобное взаимное расположение всасывающего и напорного патрубков.

В насосах с двусторонним входом рабочие колеса разгружены от осевого давления, возникающего при работе насоса. В этих насосах применяют, как правило, боковой полуспиральный вход, который обеспечивает равномерное поступление жидкости в рабочее колесо. Отводящее устройство (отвод) -- это участок, предназначенный для отвода жидкости от рабочего колеса в напорный патрубок насоса. Жидкость выходит из рабочего колеса с большой скоростью. При этом поток обладает высокой кинетической энергией, а движение жидкости сопровождается большими гидравлическими потерями. Для уменьшения скорости движения жидкости, выходящей из рабочего колеса, преобразования кинетической энергии в потенциальную (увеличения давления) и уменьшения гидравлических сопротивлений применяют отводящие устройства, а также направляющие аппараты.

Различают спиральный, полуспиральный, двухзавитковый и кольцевой отводы, а также отводы с направляющими аппаратами. Спиральный отвод -- это канал в корпусе насоса, охватывающий рабочее колесо по окружности. Поперечное сечение этого канала увеличивается соответственно расходу жидкости, поступающей в него из рабочего колеса, а средняя скорость движения жидкости в нем уменьшается по мере приближения к выходу или остается примерно постоянной. Спиральный канал оканчивается выходным диффузором, в котором происходит дальнейшее уменьшение скорости и преобразование кинетической энергии жидкости в потенциальную.

Кольцевой отвод -- это канал постоянного сечения, который охватывает рабочее колесо так же, как и спиральный отвод. Кольцевой отвод применяют обычно в насосах, предназначенных для перекачивания загрязненных жидкостей. Гидравлические потери в кольцевых отводах значительно больше, чем в спиральных.

Полуспиральный отвод -- это кольцевой канал, переходящий в спиральный расширяющийся отвод.

Направляющий аппарат представляет собой два кольцевых диска, между которыми размещены направляющие лопасти, изогнутые в сторону, противоположную направлению изгиба лопастей рабочего колеса. Направляющие аппараты -- более сложные устройства, чем спиральные отводы, гидравлические потери в них больше и потому их применяют только в некоторых конструкциях многоступенчатых насосов. В крупных насосах иногда применяются составные отводы представляющие собой сочетание направляющего аппарата и спирального отвода. Вал насоса служит для передачи рабочему колесу вращения от двигателя насоса. Колеса закрепляют на валу с помощью шпонок и установочных гаек. Для изготовления валов чаще всего применяют кованые стали. Подшипники, в которых вращается вал насоса, бывают шариковыми и скользящего трения с вкладышами. Шариковые подшипники применяют, как правило, в горизонтальных насосах. В некоторых конструкциях подшипников крупных насосов предусматриваются устройства для охлаждения и принудительной циркуляции масла. По расположению подшипниковых опор различают насоси с выносными опорами, изолированными от перекачиваемой жидкости, и насосы с внутренними опорами, в которых подшипники соприкасаются с перекачиваемой жидкостью. Сальники служат для уплотнения отверстий в корпусе насоса, через которые проходит вал. Сальник, расположенный со стороны нагнетания, должен предотвращать утечку воды из насоса, а сальник, расположенный со стороны всасывания, -- предупреждать поступление воздуха в насос.

3. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ДВИЖЕНИЯ ЖИДКОСТИ В ЦЕНТРОБЕЖНОМ НАСОСЕ

Жидкость подводится к рабочему колесу центробежного насоса максиально, т. е. в направлении оси вала, со скоростью v. В рабочем колесе направление струй жидкости изменяется от осевого до радиального, перпендикулярного оси вала.

В каналы рабочего колеса (т. е. в пространство между лопастями) жидкость поступает со скоростью v1 которая в каналах увеличивается и на выходе из колеса достигает значения v2 (условимся индексом «1» обозначать скорости и углы на входе в рабочее колесо, а индексом «2» -- на выходе из него). Перемещаясь по каналу рабочего колеса, частицы жидкости совершают сложное движение: вращательное -- вместе с колесом с окружной скоростью и и поступательное -- относительно поверхностей лопастей со скоростью w. Относительная скорость направлена по касательной к поверхности лопасти в данной точке, а окружная скорость u -- по касательной к окружности, на которой лежит эта точка. На выходе из рабочего колеса окружная скорость u2=р*D2n, где D2 -- диаметр рабочего колеса, м; п -- частота вращения колеса, с-1.

Для простоты математических обобщений далее предположим, что движение жидкости в рабочем колесе струйное и траектории каждой движущейся частицы совпадают с очертанием лопасти. В результате выводов, полученных на основе такого предположения, в дальнейшем потребуется внести коррективы (коэффициенты), учитывающие реальное движение жидкости.

Абсолютная скорость движения жидкости v равна геометрической сумме ее составляющих:

v = w+u

Введем, кроме того, понятие о радиальной и окружной составляющих абсолютной скорости v. Радиальная составляющая абсолютной скорости (меридиональная скорость):

vr=v sin a,

где а -- угол между абсолютной скоростью v и касательной к окружности в точке схода частицы жидкости с лопасти (или входа на нее). Окружная составляющая абсолютной скорости:

vu = v cos a

Для дальнейших выводов введем также понятие об угле в -- угле между относительной скоростью w и касательной к окружности в точке схода частицы жидкости с лопасти (или входа на нее).

Основное уравнение центробежного насоса, позволяющее определить развиваемое им давление или напор, можно вывести, используя теорему об изменении моментов количества движения, которую формулируют так: изменение во времени главного момента количества движения системы материальных точек относительно некоторой оси равно сумме моментов всех сил, действующих на эту систему. Применяя данную теорему к движению жидкости через рабочее колесо насоса, допустим, что это движение установившееся, струйное, без гидравлических потерь. Рассмотрим изменение момента количества движения массы жидкости за 1 с. При этом масса участвующей в движении жидкости составит m = pQ (p -- плотность жидкости, Q -- подача насоса). Момент количества движения относительно оси рабочего колеса во входном сечении при скорости движения в этом сечении:

v1: M1=pQv1r1

Момент количества движения на выходе из рабочего колеса:

2=pQv2r2, где r1 и r2

расстояния от оси колеса до векторов входной и выходной скоростей соответственно.

Сумма моментов сил:

На массу жидкости, заполняющей межлопастные каналы рабочего колеса, действуют три группы внешних сил: силы тяжести, силы давления в расчетных сечениях (входа -- выхода) и со стороны рабочего колеса и силы трения жидкости на обтекаемых поверхностях.

Момент сил тяжести всегда равен нулю, так как плечо этих сил равно нулю (они проходят через ось вращения колеса). Момент сил давления в расчетных сечениях по этой же причине также равен нулю. Поскольку силами трения пренебрегают, то и момент сил трения равен нулю. Следовательно, момент всех внешних сил относительно оси вращения колеса сводится к моменту Мк динамического воздействия рабочего колеса на протекающую через него жидкость, т. е.

Мощность, передаваемая жидкости рабочим колесом, т. е. произведение Мк на относительную скорость, равна произведению расхода на теоретическое давление рт, создаваемое насосом. Следовательно.

С учетом выражений (2.6) и (2.7) уравнение (2.5) можно представить в виде

Переносные скорости движения в рассматриваемых сечениях Сна входе в колесо и выходе из пего) соответственно равны

Подставив их значения в уравнение (2.8) и разделив обе его части на О, получим

Как известно из гидравлики, напор

H = p/pg или p = pgH

В рабочее колесо большинства насосов жидкость практически поступает радиально (a1=0°, следовательно, u1=0), поэтому уравнения (2.9) и (2.10) упрощаются и принимают вид:

Основные уравнения центробежного насоса показывают, что теоретическое давление и напор, развиваемые насосом, тем больше, чем больше окружная скорость на внешней окружности рабочего колеса, т. е. чем больше его диаметр, частота вращения и угол b2, т. е. чем «круче» расположены лопасти рабочего колеса.

Действительные давление и напор, развиваемые насосом, меньше теоретических, так как реальные условия работы насоса отличаются от идеальных, принятых при выводе уравнения. Давление, развиваемое насосом, уменьшается главным образом из-за того, что при конечном числе лопастей рабочего колеса не все частицы жидкости отклоняются равномерно, вследствие чего уменьшается абсолютная скорость. Кроме того, часть энергии расходуется на преодоление гидравлических сопротивлений. Влияние конечного числа лопастей учитывается введением поправочного коэффициента k, характеризующего уменьшение величины v2u. Уменьшение давления вследствие гидравлических потерь учитывается введением гидравлического коэффициента полезного действия.

С учетом этих поправок полное давление:

полный напор:

Значение коэффициента n зависит от конструкции насоса, его размеров и качества выполнения внутренних поверхностей проточной части колеса. Обычно значение n находится в пределах 0,8-- 0,95. Значение k при числе лопастей от 6 до 10, а2 = 8/14° и v2u=1,5/4 м/с колеблется от 0,75 до 0,9.

Работа насоса в системе вызывает приращение удельной энергии жидкости, т. е. энергии, отнесенной к 1 кг массы жидкости. Полная удельная энергия перекачиваемой жидкости при входе в насос (сечение l-- l рис. 2.3)

2015-05-05

2015-05-05 12975

12975