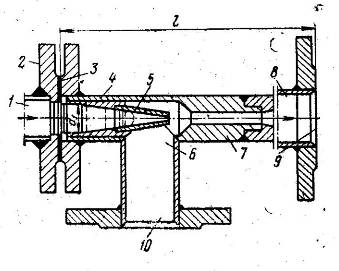

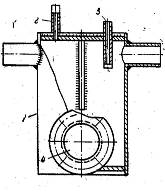

Элеваторы. На рис. 11 дано устройство одного из наиболее распространенных типов элеваторов – стального элеватора конструкции ВТИ с цилиндрической камерой смешения. Элеваторы типа ВТИ имеют семь типоразмеров (№№ 1 – 7), отличающихся друг от друга, прежде всего, диаметром горловины 7 (камеры смешения). Так элеватор №1 имеет горловину диаметром 15 мм, а элеватор №7 – 59 мм. Общая длина элеваторов от 425 до 720 мм.

Диаметр сменной части 5 сопла 4 является переменным и подбирается в зависимости от требуемого расхода воды, перепада давления в системе отопления и температур воды до и после элеватора (коэффициента смешения). Минимальный диаметр выходной части сопла во избежание его засорения принимается равным 3 мм.

Переменным является также и диаметр патрубка 10 входа в элеватор обратной воды: для элеватора №1 он равен 51 мм, для элеватора № 7 – 100 мм.

Возможность применения элеватора определяется расчетной потерей давления в системе отопления, которая не должна превышать 1,5 м вод. ст. Для устойчивой работы элеватора напор воды на вводе в тепловой пункт должен составлять 12 – 15 м вод. ст (0,12 – 0,15 МПа).

Рис. 11. Элеватор типа ВТИ:

1 – вход воды из подающего трубопровода; 2 – фланец; 3 – прокладка; 4 – сопло; 5 - сменная часть сопла; 6 – приемная камера; 7 – смесительная камера; 8 - диффузор; 9 – выход смешанной воды; 10 – вход воды из обратного трубопровода

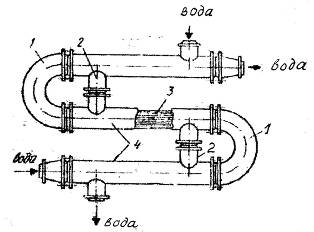

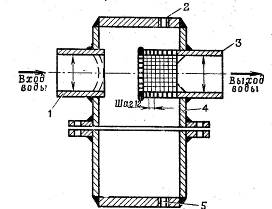

Водоподогреватели. В тепловых пунктах применяются водо-водяные горизонтальные секционные кожухотрубные подогреватели, а также пластинчатые подогреватели. В системах ГВС находят применение емкостные паро-водяные водоподогреватели с использованием их в качестве баков-аккумуляторов горячей воды.

Конструктивная схема трехсекционного водо-водяного подогревателя представлена на рис.12. Каждая секция состоит из корпуса, внутри которого установлен пучок латунных трубок диаметром 16 мм. С помощью калачей 1 и патрубков 2 секции последовательно соединяются между собой по горячей и нагреваемой воде.

В подогревателях систем отопления горячая сетевая вода подается в латунные трубки, а нагреваемая вода – в межтрубное пространство.

В водоподогревателях систем ГВС греющая сетевая вода поступает в межтрубное пространство, а нагреваемая водопроводная вода – в трубки пучка.

Потоки воды в подогревателе движутся навстречу друг другу (противоточная схема движения).

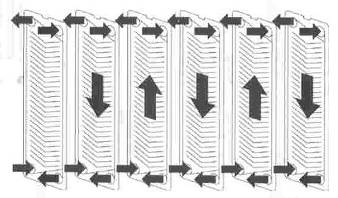

Пластинчатые водоподогреватели собираются из параллельно расположенных тонкостенных штампованных гофрированных пластин, изготовленных из нержавеющей стали толщиной 1 мм. Между пластинами образованы каналы для прохода воды, т.к. пластины установлены на расстоянии 3 - 8 мм. Каждая пластина омывается с одной стороны первичным теплоносителем, а с другой вторичным теплоносителем. Движение теплоносителей – противоточное (рис. 13). Пластины собраны в пакет и соединены в нем стяжными болтами.

Рис.12. Водоводяной кожухотрубный подогреватель системы ГВС:

1 – калач; 2 – соединительный патрубок; 3 - трубный пучок; 4 – секции.

Рис. 13. Схема движения теплоносителей в пластинчатом водоподогревателе

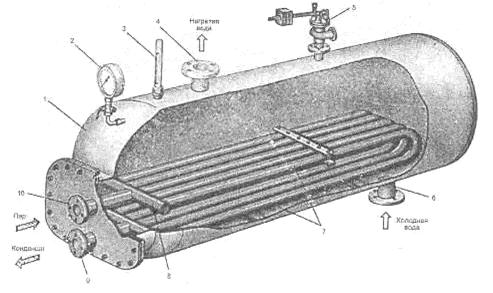

На рис.14 показан емкостной подогреватель воды для системы ГВС. Нагрев холодной воды производит пар, который входит в трубы 7 змеевика поверхности нагрева. Отдав свою теплоту, пар превращается в конденсат. Холодная вода поступает в подогреватель снизу, омывает трубы, нагревается и горячей выходит из подогревателя сверху. От чрезмерного внутреннего давления подогреватель защищает рычажный предохранительный клапан.

Грязевики. Они применяются для защиты элеватора и водомера от засорения и поломки различными твердыми частицами, случайно попавшими в теплопровод во время монтажа и ремонта, а также осадками продуктов коррозии и солей. Поэтому они устанавливаются перед элеватором и перед водомером.

На рис.15 представлены некоторые из используемых конструкций грязевиков. Грязевики имеет цилиндрический корпус, диаметр которого в зависимости от расхода воды, составляет 40 –200 мм.

Внутри корпуса (рис. 15,а) установлена вертикальная перегородка, которую поток воды огибает, двигаясь сверху вниз. Вследствие снижения скорости воды в грязевике, а также поворота потока, твердые частицы выпадают на дно грязевика. Мелкие частицы могут задерживаться сеткой, установленной на выходном патрубке. Для очистки грязевика используется люк.

При загрязнении грязевика его сопротивление возрастает, о чем свидетельствует перепад давлений, который можно определить по манометрам, установленным до и после грязевика. При достижении допустимого перепада давлений грязевик подвергается чистке.

Рис. 14. Емкостной паро-водяной подогреватель:

1 – корпус, 2 – манометр; 3 – термометр; 4 – патрубок для выхода горячей воды; 5 – грузовой предохранительный клапан; 6 – патрубок для входа холодной воды; 7 – трубы поверхности нагрева; 8 – коллектор; 9 – патрубок для выхода конденсата; 10 – патрубок для входа пара.

Рис. 15,а. Устройство грязевика:

1 – корпус; 2 – штуцер для манометра; 3 – гильза для термометра; 4 – люк для очистки

Рис. 15,б. Устройство грязевика:

1 – входной патрубок; 2 – отверстие для воздушного крана; 3 – выходной патрубок; 4 – корпус; 5 – отверстие для спускного крана

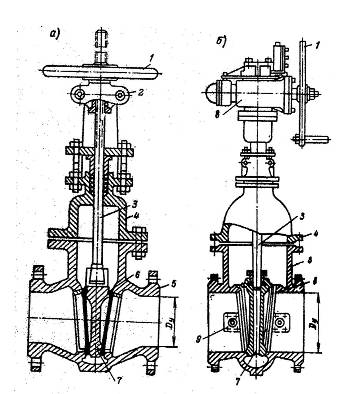

Арматура. Применяетсядля регулирования потоков воды, управления работой оборудования и для обеспечения его безопасной и экономичной работы. Арматура подразделяется на запорную, регулирующую и предохранительную. В качестве запорной арматуры использую задвижки и вентили.

Рис. 16. Задвижки:

а – стальная клиновая с выдвижным шпинделем; б – стальная клиновая с невыдвижным шпинделем и редуктором: 1 – маховик; 2 – траверса; 3 – шпиндель; 4 – крышка; 5 – корпус; 6 – уплотнительные кольца; 7 – клин; 8 – редуктор; 9 – обводная линия (байпас)

Рис. 17. Вентиль запорный фланцевый:

1 – маховик; 2 – ходовая гайка; 3 – сальник; 4 – крышка; 5– шпиндель; 6 – тарелка; 7 – седло; 8 – корпус; 9 – стойка

Задвижки предназначены для открытия или закрытия прохода воды. По форме затвора (закрывающего органа) задвижки подразделяются на клиновые и параллельные. На рис. 16 уплотнительные кольца 6 затвора распложены под углом друг к другу, что придает затвору форму клина. При закрытии задвижки кольца плотно прилегают к плоскости колец корпуса.

Проход воды через задвижку открывается подъемом затвора с помощью шпинделя 3 при вращении маховика 1 против часовой стрелки. При этом затвор перемещается поперек потока воды. Для облегчения открытия и закрытия задвижек большого диаметра применяются редукторы с червячной передачей с ручным и электрическим приводом.

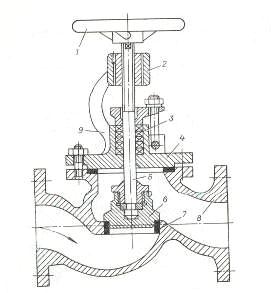

Запорный вентиль. Вода входит в вентиль под тарелку 6 затвора (рис.17). В закрытом состоянии тарелка плотно прижата к седлу 7. При вращении маховика против часовой стрелки шпиндель перемещается вверх, тарелка отрывается от седла и вода проходит через вентиль. Во избежание протечек воды вдоль шпинделя используется сальник 3.

Обратные клапаны применяются для защиты оборудования вследствие обратного движения воды при остановке насоса. Например, в клапане поворотного типа (рис. 17) при прямом движении воды диск 2 поднят потоком воды вверх и вода свободно проходит через клапан слева на право. При остановке насоса вода начинает двигаться в обратном направлении, поэтому диск опускается вниз на седло и перекрывает проходное сечение клапана.

Рис. 18. Клапан обратный поворотный:

1 – ось; 2 – рычаг; 3 – диск (тарелка) 4 – корпус

Регуляторы расхода, давления и температуры. Данные устройства являются средствами автоматизации тепловых пунктов и обеспечивают постоянство заданных значений расходов, давлений и температуры.

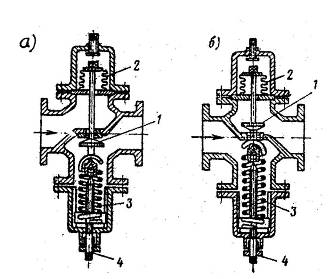

Устройство регуляторов расхода РР и давления РД дано на рис.19. Работа регуляторов совершается за счет энергии потока воды. Поэтому такие регуляторы называются регуляторами прямого действия. Расход воды через клапан регулирует золотник 1. В регуляторе расхода поток воды входит со стороны конической части золотника и давит на золотник сверху.

Снизу на золотник действует усилие натяжения пружины 3, которое регулируется вращением винта 4. При настройке регулятора винт вращается против часовой стрелки, пружина выпрямляется, золотник поднимается, проходное сечение клапана уменьшается и расход воды снижается. Таким образом вращением винта в ту или иную сторону производится настройка регулятора на пропуск определенного количества воды. В заданном положении открытия клапана усилия воды и пружины уравновешены.

На золотник через шток передается усилие, создаваемое сильфоном 2, который под воздействием разности давлений от датчиков, подводимой в сифонную камеру, сжимается или разжимается. Если разность давлений в подающем и обратном трубопроводах возросла (расход воды увеличился), золотник поднимется, несколько прикроет клапан и расход воды уменьшится до установленного значения.

Рис. 19. Регуляторы прямого действия:

а – регулятор расхода РР; б – регулятор давления РД:1 – золотник; 2 – сильфон; 3 – настроечная пружина; 4 – винт

В регуляторе давления РД при увеличении давления воды в обратном трубопроводе до регулятора усилие на золотник снизу оказывается больше усилия пружины. Поэтому золотник начнет приподниматься, пропуская большее количество до тех пор, пока усилия потока воды и пружины не уравновесятся. Увеличение расхода воды приведет к снижению ее давления. При понижении давления в обратном трубопроводе усилие натяжения пружины будет больше и клапан начнет закрываться, расход воды уменьшится и давление перед клапаном повысится до требуемой величины. Начало регулирования и его завершение производится благодаря сильфону, на который воздействует давление воды в сильфонной камере, поступающей от датчика.

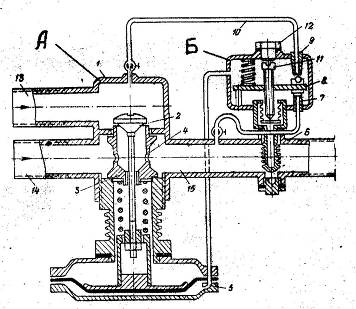

Регулятор температуры смешения типа ТРЖ. Применяется для регулирования температуры воды для систем ГВС посредством подмешивания горячей сетевой воды из подающего трубопровода в поток холодной воды из обратного трубопровода на тепловых пунктах с непосредственным водоразбором.

Устройство регулятора дано на рис. 19. Регулятор настраивается на поддержание температуры воды в пределах 60 – 70 0С. Колебание регулируемой температуры не должно превышать ±2 0С. Регулятор может применяться и в системах ГВС с водоводяными подогревателями.

Регулятор состоит из клапана А и реле Б. Горячая сетевая вода входит в клапан по патрубку 13 и подается на золотник 2 сверху. Холодная вода вводится в клапан по патрубку 14. При подъеме золотника открывается проход горячей воды под золотник и горячая вода поступает в поток холодной воды. Смешение потоков воды происходит в камере смешения 15.

На трубопроводе смешанной воды установлен термобаллон 6 (сильфон) являющийся датчиком температуры смешанной воды. Термобаллон заполнен специальной жидкостью (кремний органическая полиметилсилоксановая марки ПМС-5), которая при нагревании легко расширяется, а при охлаждении сжимается. Так как жидкость находится в герметичной системе, то при нагревании давление в систем увеличивается, а при охлаждении уменьшается. Поэтому сильфон либо разжимается, либо сжимается. Так при понижении температуры смешанной воды объем жидкости в сильфоне уменьшается и дно сильфона перемещается вниз, что приводит в движение управляющий клапанок 8. Поэтому сливное сопло управляющего элемента 7 закрывается, а отверстие верхнего сопла импульсной трубки 10 (верхняя трубка) открывается, воды в камеру поступает больше и давление в камере реле повышается. Повышенное давление по импульсной трубке подается под мембрану сервомотора 5.

Рис. 20. Регулятор температуры смешения воды ТРЖ:

А – клапан; Б - термореле:

1 – корпус клапана; 2 – золотник; 3 – сменное седло; 4 – ограничитель отверстия седла; 5 – мембранный сервомотор; 6 – термобаллон; 7 – сливное сопло управляющего элемента; 8 – управляющий клапанок; 9 – напорное сопло; 10 – импульсные трубки рабочей среды; 11- настроечный винт; 12 – пробка; 13 – вход горячей сетевой воды; 14 – вход холодной воды из обратного трубопровода; 15 – камера смешения

Мембрана перемещает шток золотника вверх, золотник открывает клапан, горячей воды поступает больше, температура смешанной воды увеличивается. Золотник перемещается до тех пор, пока температура смешанной воды не достигнет заданной величины. Настройка регулятора производится винтом 11. При повороте винта по часовой стрелке температура смешанной воды уменьшается и, наоборот.

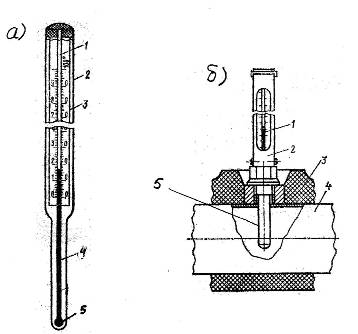

Контрольно-измерительные приборы. Для измерения температуры и давления в тепловых пунктах применяются показывающие стеклянные жидкостные термометры (рис. 21) и пружинные манометры (рис. 22).

Термометры жидкостные. В качестве рабочей жидкости, которая расширяется при нагревании и сжимается при охлаждении, используются:

- ртуть, если пределы измерения температуры от – 35 до + 650 0С;

- толуол, если пределы измерения температуры от -90 до + 200 0С;

- керосин, если пределы измерения температуры от -60 до + 300 0С;

- спирт, если пределы измерения температуры от -80 до + 700С.

Для защиты стеклянного термометра от механического воздействия используются металлические гильза и оправа. Гильза вваривается в трубопровод и ее баллон заполняется машинным маслом для получения правильных показаний температуры.

Рис. 21. Стеклянный жидкостный термометр и его установка на трубопроводе:

а – термометр: 1 – запасной объем капилляра; 2 – стеклянная защитная оболочка; 3 – шкала; 4 – капилляр; 5 – резервуар.

б – установка термометра в гильзе: 1 – термометр; 2 – оправа; 3 – тепловая изоляция; 4 – трубопровод защитная; 5 – гильза

Манометры пружинные. Датчиком давления манометра является одновитковая трубчатая пружина 5 эллиптического сечения (рис.22). Один конец пружины неподвижно соединен со штуцером, а другой – свободен. Поэтому при поступлении воды внутрь пружины под действием давления воды пружина частично разжимается и ее свободный конец перемещается вверх. Через поводок 6 это перемещение передается на зубчатый сектор, который вращает трибку (шестеренку) и соединенную с ней стрелку манометра.

В верхней части плато манометра нанесена шкала измерения давления от нуля до максимальной величины (например, 10 кгс/см2). При выборе манометра величина рабочего давления должна находиться во второй трети шкалы.

Величина рабочего давления указывается на шкале красной чертой или красной металлической пластинкой, плотно прилегающей к стеклу.

На табло ниже шкалы наносится одна цифра, указывающая класс точности манометра, например, цифра 2,5.

Класс точности обозначает максимальную величину относительной погрешности манометра в процентах. Если максимальные показания шкалы равны 10 кгс/см2, то максимальная относительная погрешность манометра составляет 10 × 0,025 = 0,25 кгс/см2. При отключении манометра стрелка может не доходить до нуля на величину не более половины значения максимальной относительной погрешности, т.е. в данном примере не более 0,125 кгс/см2.

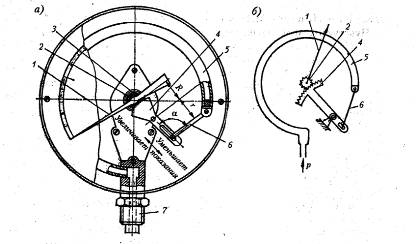

Рис. 22. Устройство (а) и кинематическая схема (б) пружинного манометра:

1 – стрелка; 2 – трибка; 3 – пружина; 4 – сектор; 5 датчик давления (трубчатая пружина); 6 – поводок; 7 – штуцер.

Манометры не допускаются к применению в следующих случаях:

- если на манометре отсутствует пломба или клеймо с отметкой о проведении поверки (поверка проводится не реже 1 раза в 12 месяцев);

- если истек срок поверки;

- если при отключении манометра стрелка не возвращается к нулевой отметке на величину, превышающую половину допускаемой погрешности для данного манометра;

- если имеется запотевание стекла;

- разбито стекло или имеются другие повреждения, которые могут отразиться на правильности его показаний.

Помещения ИТП. Оборудование ИТП располагается в изолированном помещении, размеры которого зависят от количества и характеристик оборудования. Например, ИТП с ГВС имеют габариты пола 5х8 м и высоту помещения 2,8 м. Без оборудования ГВС площадь пола уменьшается до размера 1,5 х 4 м, а высота до 2 м. ИТП оборудуются вентиляцией и электрическим освещением.

2015-03-27

2015-03-27 7086

7086