Основными способами изготовления металлических заготовок и деталей являются литье, обработкам давлением и обработка резанием. Изделия сложной формы могут быть получены также сваркой, пайкой или клепкой деталей, полученных предварительно литьем или обработкой давлением. Все большее количество заготовок и деталей машин производят с использованием методов порошковой металлургии.

К основным свойствам металлов в машиностроении относятся:

1) физические определяют поведение материала в гравитационных (плотность–удельный вес), тепловых (температура плавления, теплоемкость, термическое расширение, теплопроводность), электромагнитных (магнитные характеристики, теплопроводность, электропроводность) и радиационных полях.

2) под химическими свойствами понимают способность материалов вступать в химическое взаимодействие с другими веществами, сопротивляемость окислению, проникновению газов и химически активных веществ. Характерным примером химического взаимодействия среды и металла является коррозия

3) механические характеризуют возможность их использования в изделиях, эксплуатируемых при воздействии механических нагрузок.

Под механическими свойствами понимают характеристики, определяющие поведение металла под действием приложенных внешних механических сил. К механическим свойствам обычно относят сопротивление металла деформации (прочность) и сопротивление разрушению (это – пластичность, вязкость, а также способность металла не разрушаться при наличии трещин). В результате механических испытаний получают числовые значения механических свойств, т.е. значения напряжений или деформаций, при которых происходят изменения физического или механического состояния материала.

4) технологические характеризуют податливость материалов технологическим воздействиям при переработке в изделия.

К технологическим свойствам относятся: литейные, обрабатываемость давлением, резанием, свариваемость.

Чтобы определить возможность использования сплавов в литейном производстве, выявляются их литейные свойства – жидкотекучесть, объемную и линейную усадку, трещиноустойчивость, газонасыщение, ликвацию.

Жидкотекучесть – способность сплавов течь и заполнять литейную форму.

Усадка – уменьшение объема и линейных размеров отливки при ее формировании.

Трещиноустойчивость – способность сплава противостоять образованию трещин в отливках.

Газонасыщение литейных сплавов возможно за счет попадания газов из шихтовых материалов и атмосферы, а также возникающих в процессе взаимодействия расплава с литейной формой.

Процесс обработки металлов давлением – это придание материалу требуемой формы, размеров и физико-механических свойств без нарушения его сплошности путем пластической деформации. (Другими словами, обработка металлов давлением – это придание формы металлу при использовании пластической деформации.) В современном производстве применяют следующие виды обработки металлов давлением: прокатку, прессование, волочение, ковку и штамповку. Обрабатываемость давлением – это способность материала принимать без разрушен ия требуемую форму и размеры путем пластической деформации. Способность твердых тел проявлять пластическую деформацию называется пластичностью. При обработке давлением на заготовку действуют внешние активные силы. Внешние силы уравновешиваются внутренними усилиями, интенсивность этих усилий называют напряжениями.

Практически все детали машин и приборов приобретают окончательные формы и размеры, заданные чертежом, только после механической обработки, т.е. после обработки резанием. При обработке резанием на металлорежущих станках за счет срезания инструментом слоя металла с заготовки добиваются заданной чертежом геометрической формы, точности размеров, точности взаиморасположения и шероховатости поверхностей деталей. Способы обработки резанием следующие: точение, сверление, фрезерование, протягивание, шлифование и другие. Основными параметрами, характеризующими обрабатываемость материала, являются сопротивление материала резанию, стойкость инструмента и качество обрабатываемой поверхности. Обрабатываемость материала резанием зависит от его химического состава и физико-механических свойств. Повышение рабочих параметров машин (давлений, скоростей, температур) обусловливает создание новых конструкционных материалов, обработка резанием которых весьма затруднительна. Для облегчения процесса резания можно применять (из методов, применяемых металловедами): 1) предварительную термическую обработку, в результате которой уменьшается твердость и повышается пластичность материала, 2) правильный подбор оптимальной марки инструментального материала для обработки заданной заготовки; 3) легирование материала (например, автоматные стали); 4) подогрев зоны резания.

Сваркой - технологический процесс получения механически неразъемных соединений из металлов, их сплавов и др. материалов, характеризующихся непрерывностью структуру – непрерывной структурной связью. Свариваемостью называют свойство различных материалов образовывать надежные и экономичные сварные соединения.

Конструкционные стали должны обладать высокой конструктивной прочностью, обеспечивать длительную и надежную работу конструкции в условиях эксплуатации. Поэтому особенность требований, предъявляемых к конструкционным материалам, состоит в необходимости обеспечения комплекса высоких механических свойств, а не одной какой-либо характеристики.

Материалы, идущие на изготовление конструктивных элементов, деталей машин и механизмов, должны наряду с высокой прочностью и пластичностью хорошо сопротивляться ударным нагрузкам, обладая запасом вязкости. При знакопеременных нагрузках конструкционные материалы должны обладать высоким сопротивлением усталости, а при трении – сопротивлением износу. Во многих случаях необходимо сопротивление коррозии. Учитывая, что в деталях всегда имеются дефекты, являющиеся концентраторами напряжений, конструкционные материалы должны обладать высоким сопротивлением хрупкому разрушению и распространению трещин.

Кроме этого, конструкционная сталь должна иметь хорошие технологические свойства: хорошо обрабатываться давлением (прокатка, ковка, штамповка, …) и резанием, не образовывать шлифовочных трещин, обладать высокой прокаливаемостью и малой склонностью к обезуглероживанию, деформациям и трещинообразованию при закалке. Строительные конструкционные стали должны хорошо свариваться всеми видами сварки.

5) эксплуатационные характеризуют способность материалов работать без разрушения в определенных условиях эксплуатации, т.е. их работоспособность.

К эксплуатационным свойствам материалов относят конструкционную (конструктивную) прочность, которая включает в себя прочность, надежность, долговечность (определяет ресурс работы изделия).

ü Прочность – сопротивление материала деформации.

Критерии прочности металлов:

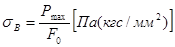

-  – предел прочности (предел временного сопротивления разрушению);

– предел прочности (предел временного сопротивления разрушению);

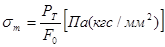

- (s0,2)  – предел текучести;

– предел текучести;

- НВ – твердость;

- sR – предел выносливости.

Прочностные свойства, обеспечивающие работоспособность материалов в условиях эксплуатации конкретных изделий, составляют конструктивную прочность металлов. Механические свойства не могут служить достаточной характеристикой металлов из-за значительных различий между условиями испытаний и работы в реальной машине. Наиболее полно конструктивная прочность металлов может быть выявлена при проведении помимо механических стендовых, натурных и эксплуатационных испытаний.

Одна из главных проблем материаловедения состоит в приближении технической прочности металлов и сплавов к их теоретической прочности (которую определяют по силам межатомного взаимодействия в идеальных кристаллах). Теоретическая прочность на два-три порядка выше прочностных характеристик реальных поликристаллических металлов и сплавов, что объясняется несовершенством структуры реальных металлических материалов – присутствием в них дефектов, в первую очередь дислокаций. Поскольку уровень прочности зависит от скорости движения дислокаций в материалу, современные методы базируются в основном на стремлении создать в метриале состояние с максимальной степенью заторможенности дефектов: деформационное упрочнение (наклеп), легирование, термическую, ХТО и термомеханическую обработку. Эти методы способствуют торможению дислокаций другими дислокациями, полями напряжений вблизи атомов легирующих элементов, границами зерен и блоков, частицами включений второй фазы.

ü Надежность – свойство материала противостоять внезапному хрупкому разрушению.

Критерии надежности металлов:

- Порог хладноломкости (Ткр)– температура, ниже которой металл склонен к хрупкому разрушению;

- Ударная вязкость (KCV, KCU, KCT) выявляет склонность металлов к хрупкому разрушению, может быть представлена суммой работ на деформацию и распространению трещины в металле (сопротивление распространению трещины);

- КIС – характеризует сопротивление хрупкому разрушению

- Пластичность характеризует способность металла деформироваться, не разрушаясь (отностельное удлинение d, относительное сужение y).

ü Долговечность – свойство материала сохранять работоспособность в течение заданного времени (ресурса изделия).

Критерии долговечности металлов:

1. Усталостная прочность;

2. Износ – механический, коррозионно-механический, эрозионный, кавитационный, усталостный (контактная усталость).

Пути повышения конструктивной прочности:

ü технологические (ТО – термическая обработка; ХТО – химико-термическая обработка; ППД – поверхностное пластическое деформирование);

ü металлургические (применение новых материалов, повышение металлургического качества сталей);

ü конструктивные (уменьшить количество концентраторов напряжений, изменив конструкцию).

6) эстетические характеризуют способность изделия через чувственно воспринимаемые образы удовлетворять потребности человека и общества в эстетическом идеале.

2015-03-27

2015-03-27 2603

2603