1.1 Об'єм конструкторської частини

Конструкторська частина складається з графічної частини і пояснювальної записки.

Графічна частина включає в себе:

1. Загальний вигляд пристрою на форматі А1 або А2;

2. Робочі креслення деталей пристрою (деталювання) на форматі А1 або А2 (4-8 деталей).

1.2 Зміст та обсяг розділу в пояснювальній записці

Розділ "КОНСТРУКТОРСЬКА ЧАСТИНА" повинен містити наступні підрозділи:

- призначення пристрою;

- будова пристрою;

- робота пристрою;

- розрахунок пристрою.

Також підрозділ "Будова пристрою" може супроводжуватися схемою пристрою.

Допускається:

1 суміщати підрозділи "Призначення пристрою", "Будова пристрою", "Робота пристрою" в один;

2 упустити підрозділ "Розрахунок пристрою" при умові, що в якості пристрою використовується стенд, або деталі пристрою не несуть навантажень;

3 інша назва підрозділів "Призначення пристрою", "Будова пристрою", "Робота пристрою", але вона повинна передавати суть зазначеного.

Об'єм конструкторської частини повинен бути не менше трьох сторінок формату А4 писаного, або друкованого тексту у відповідності з вимогами стандарту ПБТТБ.

2 ВИМОГИ ДО РОЗРАХУНКУ ПРИСТРОЮ

Підрозділ "Розрахунок пристрою" повинен містити необхідні розрахунки, які підтверджують роботоздатність пристрою.

Всі розрахунки повинні бути проведені в міжнародній системі СІ, в інших системах проводити розрахунки не допускається.

При розрахунку типових елементів пристроїв рекомендується користуватися наступними джерелами, які є в достатній кількості в бібліотеці ПБТТБ, а саме:

- різьбові з'єднання - [1] сторінка 43;

- зварні з'єднання - [1] сторінка 25;

- шліцеві з'єднання - [1] сторінка 79;

- шпонкові з'єднання - [1] сторінка 71;

- передача гвинт-гайка - [1] сторінка 198;

- зубчасті передачі - [1] сторінка 99;

- клинопасові передачі - [1] сторінка 261;

- ланцюгові передачі - [1] сторінка 277;

- вали - [1] сторінка 292;

- осі - [1] сторінка 292;

- підшипники - [1] сторінка 321;

- розрахунки на зріз та зминання - [2] сторінка 193, [6] сторінка 104;

- розрахунки на розтяг - [2] сторінка 83, [6] сторінка 24;

- розрахунки на згин - [2] сторінка 237, [6] сторінка 155;

- розрахунки на кручення - [2] сторінка 206, [6] сторінка 115;

- розрахунки на стійкість - [2] сторінка 492, [6] сторінка 314;

- розрахунок пружин - [2] сторінка 227, або додаток програмного забезпечення СОМРАS.

3 ПРИКЛАДИ ПРОЕКТУВАННЯ ТА РОЗРАХУНОК ПРИСТРОЇВ

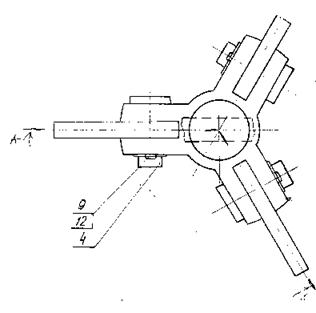

3.1 Пристрій для кріплення круглих заготовок

3.1.1 Призначення пристрою

Пристрій призначений для закріплення круглих заготовок, свердлінні отворів у фланці.

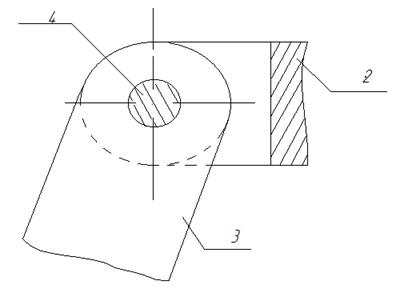

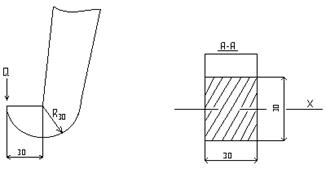

3.1.2 Будова пристрою та його робота

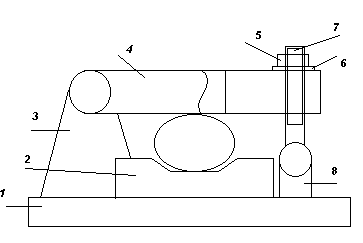

1. Плита

2. Призма

3. Стояк

4. Вилка

5. Гайка

6. Шайба

7. Гвинт

8. Стояк

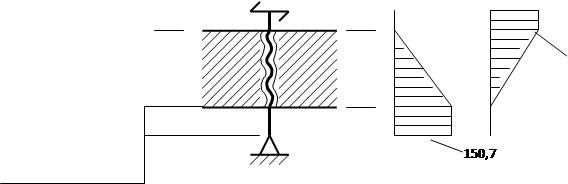

Рисунок 3.1 Схема пристрою

Робота пристрою:

а) відгвинтити гайку; б) зняти шайбу; в) підняти вилку;

г) встановити деталь у призму; д) опустити вилку; е) надіти шайбу;

ж) затягнути гайку до тих пір поки не буде надійно закріплена.

3.1.3 Розрахунок пристрою

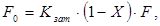

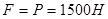

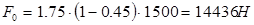

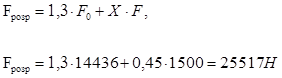

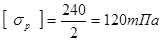

Сила затиснення заготовки при обробці повиння бути в межах  , цю силу затиснення забезпечує гвинт з різьбою М20. Допустиме напруження на розтяг

, цю силу затиснення забезпечує гвинт з різьбою М20. Допустиме напруження на розтяг

,

,

де: Gт – межа текучості для класу міцності 5.6

Gn=300 МПа

коефіціент запасу

коефіціент запасу

Sт=3

Сила попередньої затяжки:

де: F – сила розтягу болта

Кзат – коефіціент запасу попередньої затяжки

Кзат =1,75

Х - коефіціент зовнішнього навантаження

Х=0,45

Розрахункова сила

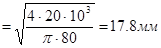

Діаметр різьби

,

,

dp

Розрахунковий діаметр різьби М20

,

,

де: р – крок різьби

р=1,5

Одже, гвинт буде працювати надійно і забеспечувати силу затиснення 15000Н.

3.2 Пристрій для перевірки пружин

3.2.1 Призначення і будова пристрою

Пристрій призначений для перевірки пружин на зусилля, яке виникає при стисканні і на бокове зусилля. Зусилля, яке виникає від стиснення пружин, вимірюється рукояткою, яка розроблена по принципу динометричного ключа.

Пружина клапана, яка являється відповідною деталлю в двигуні внутрішнього згорання, повинна бути виготовлена так, щоб при її стисканні зусилля передавалося б лише по напрямку вісі. В противному разі виникає бокове зусилля, яке негативно впливає на роботу клапанного механізма. Данним приладом перевіряється бокове зусилля, яке виникає від скривлення пружини при стисненні її на визначену величину.

Для встановлення пружини на пристосування верхня подушка 9 піднімається в гору рукояткою 10, яка закріплена на вісі шестерні 21 штифтом 3 2.Шестерня 21 знаходиться в зачеплені з зубами, нарізаними на плунжері 3, з яким з'єднана верхня подушка 9. Для забезпечення піднімання подушки 9, а також утримання її в верхньому положені служить пружина4.

Після встановлення перевіряємо пружини на нижню подушку 14 верхню подушку 9 опускають і стискають пружину до визначеної висоти.Величину стиснення пружини встановлюють заздалегідь двома гайками 5, які обмежують опускання плунжера.В стиснутому положені пружину повертають навколо своєї вісі і провіряють бокове зусилля індикатором, який закріплений в правій кришці 17.

Пружина обпирається через нижню подушку 14 і упорний шарикопідшипник 31 на саладке 18, які встановлені на прізмі 22 на чотирьох шариках 31, закріплених в сепараторі 20. Пружина 24 відтарована з урахуванням зусилля індикатора так. що при упорі салазок 18 в праву кришку 17 сумарне зусилля повинно бути рівним допустимому бічному зусиллю у перевіряємій пружині.

Пристосування закріпляють чотирьма болтами М 10 до столу верстака.

3.2.2 Розрахунок деталей на міцність

Максимальні сили, які діють на деталі пристрою залежатимуть від сили, яку прикладає робітник на рукоятці 11 пристрою, т.я. сила стискування пружин невелика, порівняно з силою на штоці 3 від сили робітника.

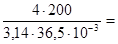

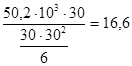

Момент від сили робітника на рукоятці

МР = F • І

де F = 200H - сила руки робітника згідно з вимог правил техніки

безпеки;

/ = 125мм - довжина ручки 10.

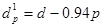

Цей момент буде і на зубчатому колесі, що знаходиться в зачеплені з зубчатою рейкою штоку 3. Тоді основа сили на зубчастій рейці (на штоці)

де т = 1,5мм - модуль зачеплення колесо-рейка;

z = 14- число зубів на колесі.

Ця сила сприймається штіфтом 35.

В якості прикладу розрахунку на міцність розрахуємо штіфт 35 і зубці зубчастого колеса і рейки.

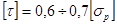

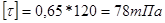

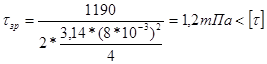

Штіфт 35. Матеріал штіфта Сталь 20. Працює штіфт на зріз. Допустиме напруження розтягу при коефіцієнті запасу міцності [S] = 2 і межі текучості  = 240мПа

= 240мПа

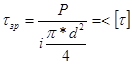

Допустиме напруження зрізу

Напруження зрізу

де і = 2 – число площина зрізу.

Зубчасте зачеплення шестерня – рейка.

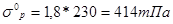

Перевіряємо міцність зубів на згин. Матеріал шестерні Сталь 45, НВ 230 (нормалізація).

Межа важливості

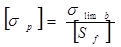

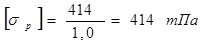

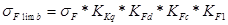

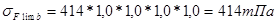

Допустимі напруження

де

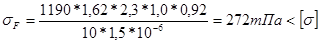

де Ft=P=1190H – колова сила на шестерны;

KF=KKB*KFV - коефіцієнт навантаження

KKB = 1,62 (табл. 3.7)

KFV = 1,0 (табл. 3.8)

KF = 1,62 * 1,0 = 1,62

- коефіцієнт безпеки,

- коефіцієнт безпеки,  =1,0.

=1,0.

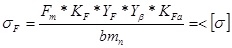

Робочі напруження згину

YK = 2,3 – коефіціент форми зуба (ст. 42)

YФ = 1,0 – для прямозубої передачі

KФа = 0,92 (cm. 47)

B = 10 mm – ширина шестерні

mn = 1,5 mm – модуль зачеплення

Зуби зачеплені колесо-рейка на згин міцні.

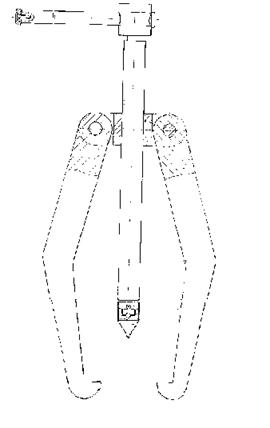

3.3 Знімач

3.3.1 Призначення будова і робота пристрою

Пристрій, знімач гвинтовий, призначений для демонтажа підшипників, зірочок, зубчатих коліс, які посажені на вали та осі.

Пристрій складається з траверси в яку вкручується гвинт і до якої з обох сторін кріпляться шарнірно за допомогою пальців дві захватні лапи. На нижню частину гвинта надівається наконечник, а у вухо верхньої частини гвинта вставляється ручка, щоб ручка не виходила вона фіксується шайбою.

Пристрій працює так:

1) гвинт викручується з траверси;

2) лапами захвачується деталь, яку потрібно демонтувати;

3) обертаючи за ручку до торця вала на якому посажена деталь підводиться гвинт з наконечнеком і впирається в торець валу;

4) перевіряється правильність центрування гвинта з валом або вісю;

5) приклавши зусилля до ручки спресовується деталь;

6) якщо деталь не сходить потрібно легко постукати по ній.

3.3.2 Розрахунок пристрою

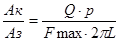

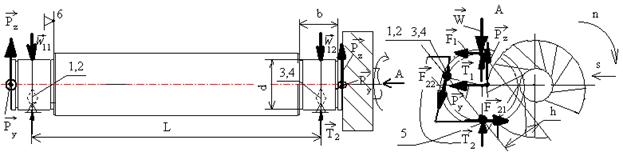

Кінематичні та силові співвідношення між деталями пристрою.

Оскільки знімач загального призначення, то осьове зусилля на гвинту (сила випресовування) не може бути визначена, так як вона буде весь час різною при зніманні різних деталей.

Тому пристрій слід розраховувати на максимальне зусилля, яке буде на вісі гвинта при максимальній силі робітника на рукояті (рисунок 3.2)

Fmax=200 Н

згідно з вимогами техніки безпеки.

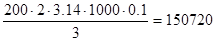

При повороті рукояті 5 на один оберт робітник затрачає роботу

Аз = Fmax×2pL,

де L – довжина рукояті в запропонованому пристрої, L=1000 мм.

|

Рисунок 3.1 Знімач

Ця робота без врахування ККД гвинтової пари рівна роботі осьової сили на гвинті при його повороті на один оберт, тобто корисна робота,

Ак = Q×p,

де p =3 мм – крок різі гвинта ТРАП 40´3 мм

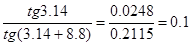

Розділивши рівняння (2) на (1), одержимо ККД гвинтової передачі,

h =  ,

,

де h - ККД гвинтової пари.

З другої сторони ККД гвинтової пари

h=hоп×  ,

,

де g - кут підйому різі,

r ' – приведений кут тертя.

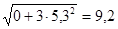

tg g =  ,

,

де d2 = 38,5 мм – середній діаметр різі ТРАП 40x3.

tg g  ; g =3,144

; g =3,144

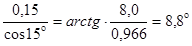

r ' = arctg  ,

,

де f – коефіцієнт тертя сталі по сталі насухо (Л1, с. 59), f= 0,15;

a - кут при вершині трапецевидної різі, a= 30°.

g < r ' – умова самогальмування видержана.

h оп = 1,0 – коефіцієнт, що враховує втрати в опорі.

Опорою є кулька

r ' = arctg

Тоді,

h = 1,0

З рівняння (3)

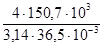

Q =  ,

,

Q =  Н = 150,7 кН

Н = 150,7 кН

Ця ж сила діє і на палець 4.

Розрахунок деталей на міцність

Гвинт 1 – Гайка 2

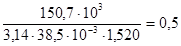

Основною причиною виходу з ладу передачі “гвинт – гайка” є зношування різі. Розрахунок на зношування проводиться за формулою

r знош =  £ [ r знош],

£ [ r знош],

де Q = 150,7 кН – осьова сила;

d 2 =38,5 мм –середній діаметр різі;

h = 0,5Р (Л1, с. 50) – для трапецевидної різі;

z – число витків гайки,

z =  ,

,

де Н – висота гайки 2.

z =

[Рзнош] = 5МПа (Л1, с. 203) – допустимий тиск у різі (сталь по сталі).

Маємо:

Рзнош =  мПа < [Рзнош]

мПа < [Рзнош]

Розрахунок гвинта на міцність (перевірка)

Проектний чи перевірочний розрахунок на міцність проводиться по еквівалентним напруженням по III або IV теорії міцності.

В поперечних перерізах гвинта виникає повздовжня сила N і крутний момент (рисунок 3.3).

Небезпечними перерізами являються переріз А-А, де виникає максимальний крутний момент.

Трук Трук

А А

А А

Б Б

Q Еп N, кН Еп М кр, Н×м

Рисунок 3.3 Епюри внутрішніх силових факторів в перерізі гвинта

Мкр = Трук = Fmax×L,

де L- висота гвинта, м.

Мкр = Трук = 200×1,0 = 200 Нм

Переріз А-А

N = 0;

τкр =  ,

,

τкр =  5,3 МПа

5,3 МПа

Допустимі напруги стиску

[s]С =  ,

,

Матеріал гвинта Сталь 45 (sТ =390 МПа, і [s] = 6 (Л1, таб. 3.4))

[s]С =  МПа

МПа

Еквівалентне напруження за IV теорією міцності:

s =  < [s]С,

< [s]С,

s =  МПа < [s]С = 65 МПа

МПа < [s]С = 65 МПа

Переріз Б-Б

де Мкр=0,

Nmax = Q =150,7 кН

sст =  < [s]ст,

< [s]ст,

sст =  = 14,4 МПа < [s]ст

= 14,4 МПа < [s]ст

Отже – гвинт міцний.

Розрахунок гвинта на стійкість

Судячи з рисунку один кінець гвинта защемлений в гайку, а другий шарнірно опирається в опору. Тому, коефіцієнт приведення довжини m =0,7

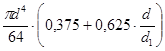

Момент інерції гвинта визначають по емпіричній формулі

І =  ,

,

І =  .

.

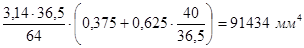

Радіус інерції перерізу гвинта:

і =

і =

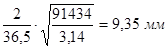

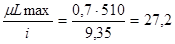

По (Л1 таб.14.1) для сталі 45 гранична гнучкість lгран=85, lо=60 і sТ=390 МПа

Гнучкість гвинта l=  < l0 і розрахунок гвинта на стійкість не потрібний (гвинт малої гнучкості).

< l0 і розрахунок гвинта на стійкість не потрібний (гвинт малої гнучкості).

З’єднання працює на зріз та зминання.

Матеріал “лапи 3” – Сталь 35. Межа текучості sТ =280МПа

Допустимі напруження:

зрізу [tзр]=(0,25-0,3) sТ =70МПа;

зминання  [sзм] = sТ =280МПа

[sзм] = sТ =280МПа

Напруження зрізу (фактичні):

tзр =  < [tзр],

< [tзр],

де i =2 – кількість площин зрізу;

d =24 мм – діаметр пальця.

tзр =  МПа < [tзр]

МПа < [tзр]

Напруження зминання:

sзм =  < [sзм],

< [sзм],

sзм =  МПа < [sзм]

МПа < [sзм]

Шарнірне з’єднання “Лапа 3 - Гайка 2” через палець 4

Рисунок 3.4 Розрахункова схема шарніру

|

Рисунок 3.5 Розрахункова схема лапи

Лапа в цілому працює на розтяг, а захват лапи на згин і на зріз. Небезпечним перерізом лапи являється переріз А-А, де виникають напруження згину від моменту Мзг та напруження зрізу. При наближених розрахунках останніми можна знехтувати, напруження згину:

s=  =

=  ,

,

s=  МПа

МПа

Для матеріалу лапи Сталь 45 при коефіцієнті запасу міцності [s]=3 допустимі напруження згину:

[sзг]=  ,

,

[sзг]=  МПа

МПа

Отже, лапа міцна.

В цілому запропонований знімач відповідає умові міцності і може працювати в майстернях.

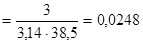

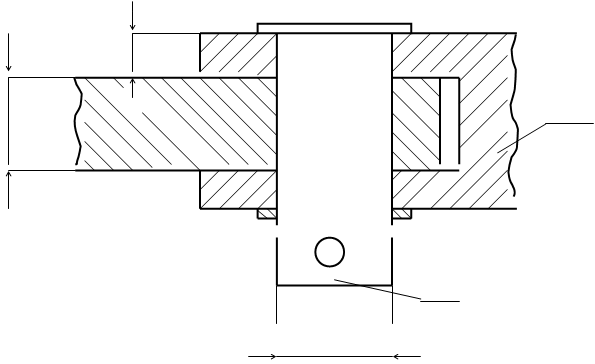

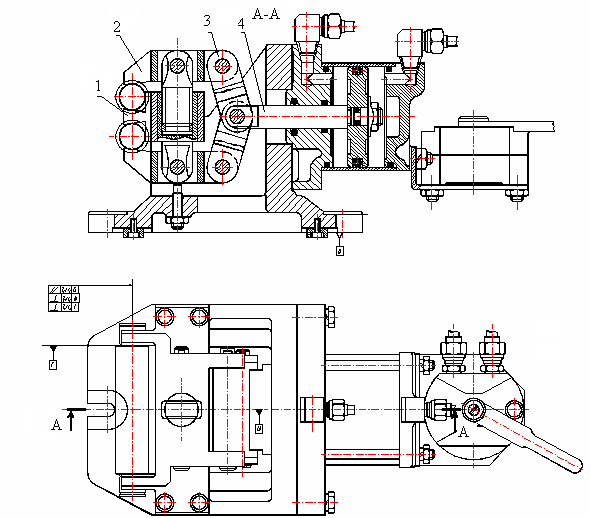

3.4 Проектування верстатного пристрою для фрезерування торців

3.4.1 Аналіз схеми установки і обробки деталі

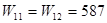

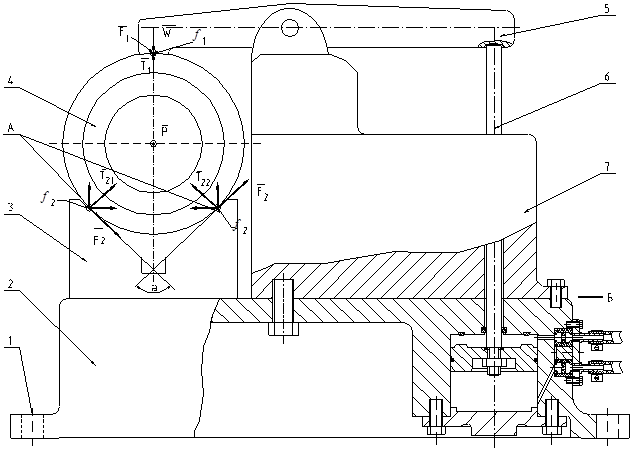

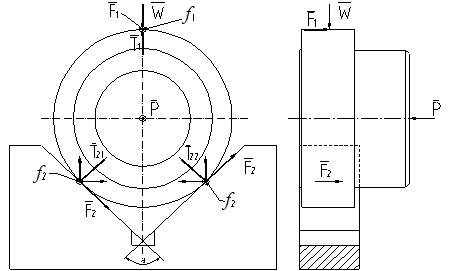

Пристосування для базування деталі реальними поверхнями. Двохмісне пристосування. Пристосування призначено для базування деталей (рисунок 3.6) зовнішньою циліндричною поверхнею (подвійна направна база: опорні точки 1, 2, 3, 4) площиною (опорна база; опорна точка 5) і закріплення деталі силами W1 і W2. В пристосуванні (рисунок 3.7) деталь подвійною направною і опорною базою встановлюється на призму (опорні точки 1, 2, 3, 4 і 5 на рис. 3.1). Закріплення деталей проводиться двома прихоплювачами. Після закріплення деталі фіксуються опорною прихованою базою (опорна точка 6 на рисунку 3.6).

Рисунок 3.6 - Схема обробки

Після установки деталей (рисунок 3.7) включається кран пневматичної системи. Під дією стислого повітря шток 4 переміщається вліво і передає зусилля затискання через важелі 3 на прихоплювачі 2. При зворотньому русі штока відбувається відкріплення деталей.

Основні технічні вимоги до розташування установних елементів:

- відхилення від паралельності осей призм відносно поверхні Б не більше 0,01 мм на довжині 100 мм;

- відхилення від перпендикулярності осей призм відносно поверхні В не більше 0,05 мм на довжині 100 мм;

- відхилення від перпендикулярності осей призм відносно поверхні Г не більше 0,05 мм на довжині 100 мм.

Рисунок 3.7 – Схема пристосування

3.4.2 Визначення необхідної сили затискання

3.4.2.1 Аналіз умов збереження статичної рівноваги

Для обраної схеми обробки (див. рисунок 3.6) пристосування встановлюють і закріплюють на столі верстата за допомогою болтів деталями фронтально відносно верстата.

Таким чином, в пристосуванні використовується схема послідовної передачі однакової сили затискання від штока пневмопривода до деталей. В даному випадку застосовується ТИП 2 силового механізму.

Під час фрезерування торців на кожну деталь діють сили Рz і Рy. Сила різання Рz створює крутний момент, спроможний здійснити кутове зміщення (проворот) деталі відносно осі обертання (перша умова), а сила Рy - кутове зміщення (виворот) деталі відносно прямої, яка проходить через точки опорних і направних елементів (друга умова).

3.4.2.2 Рівняння рівноваги деталі. Визначення коефіцієнта запасу сили затискання

Для визначення необхідної сили затискання деталі в такому разі потрібно розглядати умови рівноваги [3, 4].

За умовами обробки приймаються такі коефіцієнти: k  =1,2; k

=1,2; k  =1,4; k

=1,4; k  =1,0; k

=1,0; k  =1,3; k

=1,3; k  =1,0; k

=1,0; k  =1,5.

=1,5.

Тоді k =4,915.

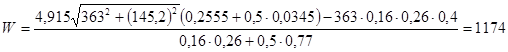

3.4.2.3 Розрахунок сили затискання деталі

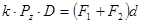

На підставі рівняння збереження статичної рівноваги перша умова запишеться

,

,

де  мм – діаметр фрези;

мм – діаметр фрези;

- сумарна сила тертя на затискному елементі;

- сумарна сила тертя на затискному елементі;

- сумарна сила тертя на опорних елементах;

- сумарна сила тертя на опорних елементах;

мм – діаметр опори під підшипник.

мм – діаметр опори під підшипник.

З врахуванням того, що має місце перерозподіл вертикальних реакцій в затискних і опорних стиках (складова сили різання  направлена проти сили затискання

направлена проти сили затискання  ),

),

,

,

,

,

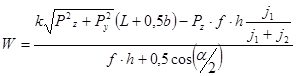

після перетворень загальна сила закріплення дорівнює

Н.

Н.

Оскільки прихоплювач затискає деталь в двох симетричних точках, то сила затискання, забезпечувана в кожній точці  Н.

Н.

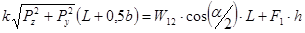

Друга умова рівноваги деталі в такому разі запишеться

,

,

де  - кут призми;

- кут призми;

мм – відстань між опорами;

мм – відстань між опорами;

- плече сили тертя на затискному елементі.

- плече сили тертя на затискному елементі.

Звідки після перетворень з використанням вище поданих залежностей

,

,

Н.

Н.

Або зусилля на кожному затискному елементі дорівнює  Н.

Н.

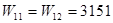

До розрахунку приймається більша з двох одержаних сил: W=3151 H.

3.4.3 Розрахунок параметрів пневматичного привода

3.4.3.1 Визначення діаметра циліндра.

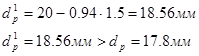

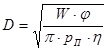

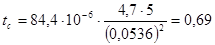

Розрахунок діаметра циліндра D здійснюється за формулою [3]

,

,

де φ=1,07 – співвідношення площ над штоком і під штоком циліндра;

рп=0,4 МПа - номінальний тиск в циліндрі;

η=0,85 – коефіцієнт корисної дії пневмоциліндра,

м.

м.

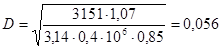

Діаметр штока визначається з виразу (3.9)

м.

м.

Розраховані значення діаметрів циліндра і штока округляються в бік стандартних [3]: D=56 мм, d=14 мм.

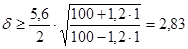

3.4.3.2 Визначення часу спрацьовування пневмоциліндра.

Час спрацьовування пневмоциліндра може бути визначеним за емпіричною формулою [3, 4],

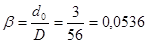

де  – відношення діаметра пневмотрубопроводу до діаметра циліндра (d0=3мм);

– відношення діаметра пневмотрубопроводу до діаметра циліндра (d0=3мм);

ε=4,7 – відношення тиску повітря в циліндрі в початковий момент руху поршня до номінального (магістрального);

s=5 см – хід поршня,

c.

c.

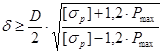

3.4.3.3 Визначення необхідної товщини стінки циліндра.

Товщина стінки циліндра визначається за формулою Ляме [3]

,

,

де [σP]=100 МПа – допустиме напруження на розтяг;

Рmax=1 МПа – максимальний тиск в пневмосистемі,

мм.

мм.

За рекомендацією [3] товщина стінки стального циліндра діаметром менше 150 мм повинна бути в межах 4-5 мм. Приймаємо товщину стінки циліндра δ=4 мм.

3.5 Пристрій для фрезерування пазу

3.5.1 Загальний аналіз пристрою

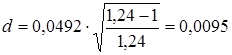

На рисунку 3.8 представлено схему одномісного пристосування для фрезерування пазу. Це пристосування з пневматичним приводом призначене для базування деталі, яка закріплюється силою W, направленою по нормалі до опорної бази.

Аналіз конструкції пристосування і форми деталі. Дане одномісне пристосування забезпечене пристроєм, здійснюючим затиск деталі по зовнішній поверхні.

Схема пристосування (див. рисунок 3.8) конструктивно виконана так, що б ріжучий інструмент повністю виходив з оброблюваної деталі. Корпусом пристосування є деталь 2.

Рисунок 3.8 – Схема пристосування

Для кріплення пристосування на станині верстата за допомогою спеціальних болтів є спеціальні отвори 1.

Деталь встановлюється зовнішнім краєм на спеціальну призму 3 і зверху притискається силою, вона затискається між спеціальним важелем 5 і призмою 3.

Аналіз елементів пристосування. Корпус 2 (див. рисунок 3.8) пристосування має просту форму і відливається з сірого чавуну СЧ 15. З метою підвищення жорсткості стиків корпус 2, опора 7 та призма 3 повинні добре притягатись гвинтами до корпусу моментом М=15-50 Н∙м.

Для дотримання точності обробки в пристосуванні необхідно забезпечити перпендикулярність поверхні А опори з якою контактує деталь 6 і поверхні Б корпусу по якій він кріпиться до станини верстата. Для збереження точності щодо положення робочої поверхні корпус 2 повинен мати термообробку (низькотемпературний відпал).

Корпус має просту конфігурацію, що забезпечує його достатньо високу технологічність. Проте заготівка корпусу виконана литвом, що здорожує конструкцію.

Важіль 5 є спеціально виконана деталь, і має з обох сторін прорізі для центрування і най кращого утримання тяги 6 і деталі 4.

Призма (деталь 3) є установним елементом пристосування, призначена для фіксації деталі. Ця деталь навантажена від сили різання, вона має підвищену зносостійкість і не повинна змінювати свої геометричні параметри в процесі експлуатації. По таких вимогах цю деталь виготовляють з інструментальних і легованих сталей (У7, У8, У10А, 65М) і загартовують до твердості 56-61 HRC. Шорсткість робочої поверхні деталі відповідає параметру Rа=0,32-2,5 мкм.

Деталь 6 (тяга) теж є вставним елементом пристосування, в процесі експлуатації вона піддається силам стискання при закріпленні деталі. Цю деталь виготовляють з конструкційних сталей (15ХН, 20, 20Х) і цементують на глибину 0,8-1,2 мм з подальшим гартом до твердості 56-61 HRC.

Аналіз роботи пристосування. Згідно прийнятої схеми обробки (рисунок 3.8) пристосування встановлюється на столі верстата, пневмоциліндр розташовується у пристосуванні. Деталь встановлюється на призми, після чого пневморозподільний кран встановлюється в положення, в якому повітря з повітряної мережі по трубопроводах поступає в пневмокамеру, розмішену під поршнем. При нагнітанні повітря в камеру тиск, створюваний в ній, долає сили тертя елементів ущільнювачів, і поршень починає пересуватися вниз, а з нижньої порожнини камери повітря виходить через цей же пневморозподільний кран.

Поршень, пересуваючись вверх, діє на прикріплену до нього тягу, яка у свою чергу переміщує важіль. Поршень переміщається доти, поки важіль не затисне деталь, розташовану між ним і призмою, і лише після цього тиск в циліндрі і в магістралі вирівнюється, і деталь є повністю закріпленою.

3.5.2 Силовий розрахунок пристрою

Умови статичної рівноваги об'єкту під час виконання операцій технологічного процесу.

Оскільки при протяганні шліцьового отвору відсутній кутовий момент від сили різання, то умовами статичної рівноваги деталі являється лише усунення лінійного змішення деталі вздовж опорних елементів від дії осьової складової сили різання.

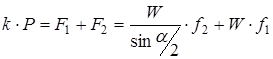

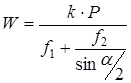

Осьове зміщення деталі (рисунок 3.9) усувається при виконані рівняння

.

.

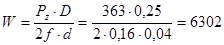

Звідки силу затиску визначаємо за формулою, Н,

,

,

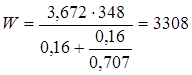

де к=3,672- коефіцієнт до запасу сили закріплення;

Р - сили різання (P=348 H);

f1=f2 - коефіцієнт тертя між заготівкою і опорами, для випадку тертя сталь - сталь (f=0,16);

α – кут призми (α=90°),

Н.

Н.

Рисунок 3.9 - Схема прикладення сил

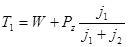

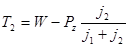

3.5.3 Визначення основних характеристик силового механізму

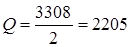

Враховуючи, що передавальне відношення переміщень i=1,5, то силу на приводі Q, яка необхідна для забезпечення сили закріплення об'єкту знаходимо з формули

Н.

Н.

3.5.4 Розрахунок пневматичного привода

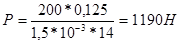

Визначення діаметра циліндра.

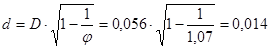

Для циліндрів двохсторонньої дії внутрішній діаметр визначається по формулі, м,

м,

м,

де рп=0,4 МПа - номінальний тиск повітря в циліндрі;

ή=0,85-0,9 – коефіцієнт корисної дії пнемоциліндра [3];

=1,24 - співвідношення площ надштокової й штокової порожнин циліндра [3].

=1,24 - співвідношення площ надштокової й штокової порожнин циліндра [3].

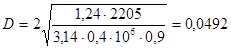

Діаметр штока визначається з виразу [3], звідки

м.

м.

Набуті значення діаметрів циліндра і штока округляємо у бік стандартних D=50 мм, d=10 мм.

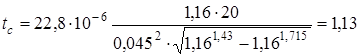

З рівняння безперервності потоку визначається час спрацьовування пнемоциліндра [3],

де β=0,045 - відношення діаметрів пневмотрубопроводу до діаметру циліндра;

ε=1,16 – відношення тиску повітря у циліндрі на початковий момент руху поршня до номінального магістрального;

s=20 мм - хід поршня;

D=50 мм - діаметр поршня;

do=0,025 м - діаметр трубопроводу;

р0=0,46 МПа - тиск повітря в початковий момент руху поршня;

Sп=0,002 м2 - площа поршня;

f=0,36-0,52 - коефіцієнт тертя між кільцями ущільнювачів і дзеркалом циліндра,

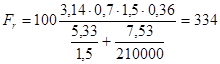

Fr - сили опору переміщення поршня визначається з формули

Н,

Н,

де N=0,7 мм - радіальна деформація кільця ущільнювача;

b=1,5 мм - ширина канавки кільця ущільнювача;

u=1 - кількість кілець ущільнювачів встановлених на поршні;

E1, E2 - модуль пружності матеріалу кілець циліндра відповідно (E1=1,5-5,0МПа - для гуми, E2=2,1∙105 МПа - для сталі);

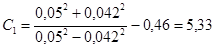

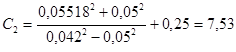

С1, С2 - коефіцієнти, визначувані по формулах;

де d1=42 мм - внутрішній діаметр канавки на поршні;

d2=51,8 мм - зовнішній діаметр кільця ущільнювача;

μ1, μ2 - коефіцієнт Пуассона (для гуми μ1=0,46-0,49; для сталі μ2=0,25-0,3),

;

;

.

.

Визначимо час спрацьовування пнемоциліндра

с.

с.

ПЕРЕЛІК ПОСИЛАНЬ

1 Куклин Н.Г., Куклина Г.С. Детали машин. Учебник для техникумов. - М.:Высшая школа, 1987.-383с.

2 Писаренко Г.С. та ін. Опір матеріалів. - К.:Вища школа, 2004.-655 с.

3 Методичні вказівки до контрольної роботи з дисципліни "Проектування та розрахунок пристосувань для виготовлення деталей БДМ" для студентів спеціальності 7.090214 / O.I. Назаров. - ХНАДУ, 2010. - 35 с.

4 Горохов В.А. Проектирование и расчет приспособлений. - Минск: Высш. шк., 1986. - 240 с.

5 Клебанов Б.В. Проектирование производственных участков аваторемонтных предприятий. – М: Транспорт, 1975. – 184 с.

6 Ицкович Г.М.. Сопротивление материалов.- М.: Высш.шк.,1986.

7 Курсовое проектирование деталей машин / Чернавский С.А.-М.: Машиностроение,1987.

8 Справочник техника-конструктора / Самохвалов Я.А. и др. - К. Техника, 1978.

2015-03-07

2015-03-07 1092

1092