Сталь – сплав железа с углеродом и другими элементами. Содержание углерода в стали не превышает 2,14 %.

Чугун - сплав железа с углеродом и другими элементами. Содержание углерода в чугуне от 2,14 до 6,67 %.

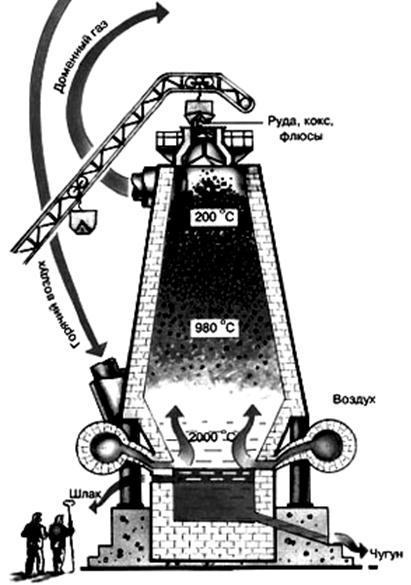

В металлургии при производстве чугуна и стали применяют различные исходные материалы (рис. 1): руды, топливо, флюсы, огнеупоры, ферросплавы и т.д.

КРАТКИЕ СВЕДЕНИЯ О МАТЕРИАЛАХ

Руды. Руды - природные минералы, содержащие полезные элементы в таких количествах, при которых становится экономически выгодным их промышленное использование. В металлургии наиболее широко применяются железная и марганцевая руды, бокситы (см. табл. 1).

Рис. 2. Исходные компоненты металлургического производства

Таблица 1. Характеристика руд металлургического производства

| № п/п | Наименование | Химический состав | Содержание в % искомого элемента | Основная пустая порода |

| Бурый железняк | NFe2O3×mH2O | 25-50 Fe | Al2O3, S, P | |

| Красный железняк | Fe2O3 | 45-65 Fe | SiO2, S, P | |

| Магнитный железняк | Fe3O4 | 40-70 Fe | SiO2, S | |

| Медный колчедан | CuS, FeS | 3-5 Cu | - | |

| Боксит | Al2O3×3H2O | 28-70 Al2O3 | SiO2, TiO2 | |

| Пиролюзит | MnO2 | 25-40 MnO2 | Fe2O3, SiO | |

| Болотная руда (железная) | - | 10-20 Fe | - |

Железные руды: магнитный, красный и бурый железняк наиболее богатые и попользуются в доменном производстве в качестве основного материала и сталеплавильном для очищения от примесей в процессе плавки. В связи с резким уменьшением разведанных запасов богатых руд (содержание железа 50% и более) широко применяются бедные руды, подвергающиеся предварительному обогащению агломерации и т.д.

Агломерат - это продукт спекания мелких фракций железной руды, окалины, колошниковой пыли, известняка и кокса. Куски агломерата прочные пористые и обогащенные до содержания железа 60%. Такой агломерат называется офлюсованным (весь кремнезем руды связывается и из него легко восстанавливается железо).

В зависимости от содержания железа в руде, расход ее в доменном производстве составляет 2-3т/т чугуна.

Марганцевая руда применяется как добавка при выплавке чугуна для введения в него марганца.

Топливо. Топливо - продукт разложения органических веществ, в которые входят углерод, водород, углеводороды, сера, зола, влага и кислород. По физическому состоянию топливо подразделяется на твердое, жидкое и газообразное.

Кокс. В современном доменном производстве основным топливом является кокс, получаемый при сухой перегонке углей без доступа воздуха при температуре 1100-1200°С. Он легкий, пористый и прочный, что обеспечивает большую его реакционную способность и образование минимального количества мелочи при транспортировке и движении шихты в доменной печи.

Расход кокса в зависимости от содержания кремния в чугуне колеблется в пределах 0,5-0,8 т/т чугуна.

Из жидкого топлива в металлургии применяются нефть, мазут.

Нефть - это природная органическая жидкость, горючей частью которой являются углеводороды, используется для работы мартеновских печей, чаще на машиностроительных заводах, а также нагревательных печей в кузнечно-прессовых термических и прокатных цехах.

Ограниченность применения нефти и мазута обусловлена высоким содержанием в них серы, которая может диффундировать в металл, ухудшая его свойства.

Из газообразного топлива наиболее широко применяются природный, коксовый и доменный газы (последний в виде смеси).

Природный газ имеет высокую теплотворную способность, удобен для транспортировки, дешевый. В последнее время является преобладающим для работы мартеновских печей и нагревательных устройств (табл. 2).

Таблица 2. Характеристика основных видов топлива

| № п/п | Наименование | Состав, % | Теплотворная способность, ккал/кг (м3) | Краткая характеристика |

| Древесный уголь | углерод – 85, зола – 10 | Продукт сухой перегонки древесины при нагревании без доступа воздуха | ||

| Каменный уголь | углерод – 60, зола – 18 | Природное органическое вещество | ||

| Кокс | углерод – 87, зола – 11, | Получается путем нагрева в печи без доступа воздуха коксующихся углей | ||

| Нефть | - | Используется для получения (путем перегонки) жидкого топлива – мазута и др. | ||

| Природный газ | СН4-90 | |||

| Коксовый газ | СН4-35 | Получается при переработке каменного угля в кокс | ||

| Доменный (колошниковый) газ | СН4-30 | Побочный продукт доменного производства | ||

| Генераторный газ | СН4-50, СО-25 | Получают путем газификации каменного угля, дров, торфа |

Флюсы и шлаки. Флюсы - это материалы, которые вводятся в доменную печь или сталеплавильные агрегаты для образования легкоплавких соединений с пустой породой железной руды и вредными примесями: серой и фосфором (табл. 3).

Таблица 3. Характеристика флюсов и шлаков

| № п/п | Наименование | Состав, % | Характеристика, область применения |

| Известняк | СаСO3 СаO – 50 | Применяется для наведения основного шлака при производстве чугуна и стали | |

| Песок | СiO2 – 96 СаF2 | Применяется для наведения кислого шлака | |

| Плавиковый шпат | СаFe2 – 60-90 | Применяется для разжижения основного шлака | |

| Шлак основной | СаO – 60 SiO2 –30 | Образуется в основных плавильных агрегатах (мартеновская печь, конвертер) | |

| Шлак кислый | SiO2 – 45 СаO– 30 | Образуется при кислой плавке в мартеновских печах, электропечах | |

| Ваграночный шлак | SiO2 – 50 СаO – 20 Fe – 10 Примеси – 20 | Образуется при работе вагранки | |

| Доменный шлак | SiO2 – 30 Al2O3– 20 СаO+ MgO – 45 СаS, FeO – Остальное | Образуется в процессе работы доменной печи, используется при производстве цемента |

Получающиеся соединения легче металла и нерастворимы в нем, поэтому они всплывают на поверхность ванны, образуя слой шлака. Флюсы вводят также для разжижения ранее образовавшегося шлака.

В зависимости от химического состава пустой породы железной руды и вида футеровки плавильного агрегата применяются кислые флюсы, состоящие в основном из SiO 2 или основные, состоящие из СаO. При наличии в пустой породе большого количества применяют основной флюс и наоборот.

Получающийся в процессе металлургического производства шлак, главным образом, доменный и мартеновский, полностью используется в строительстве для производства цемента. Выход шлака составляет 0,7-0,8 т/т чугуна.

Огнеупорные материалы. Огнеупорные материалы (табл. 4) применяются для футеровки рабочего пространства плавильных и нагревательных печей. Они должны обладать высокой огнеупорностью (способностью не разрушаться при высоких температурах), термостойкостью (не разрушаться при резких, чередующихся колебаниях температуры), механической прочностью и химической устойчивостью при высоких температурах.

Таблица 4. Характеристика огнеупорных материалов

| № п/п | Наименование | Состав, % | Огнеупорн. 0С | Назначение |

| Основные | ||||

| Магнезит | MgСO3 – 95 | Для кладки подов и стен основных сталеплавильных печей | ||

| Доломит | MgСO3×СaCO3 | |||

| Хромомагнезит | Сr2O3, MgСO3× | |||

| Кислые | ||||

| Динас | SiO2 – 96 | Для кладки подов и стен кислых сталеплавильных печей | ||

| Полукислые | ||||

| Шамот | SiO2 – 60 Al2O3– 40 | 1580-1750 | Для футеровки доменных печей, вагранок, ковшей |

По химическому составу огнеупоры подразделяются на основные, кислые и нейтральные. Они используются в виде кирпичей, фасонных изделий и порошков.

Порошки шамота и глины применяют для изготовления огнеупорных масс и растворов, используемых при кирпичной кладке. Магнезитовый порошок применяется для изготовления и ремонта подов основных плавильных печей.

Ферросплавы. Ферросплавы и лигатуры (табл. 5). Многие элементы, вводимые в стали и сплавы, как легирующие добавки и раскислители имеют высокую температуру плавления (титан (Тi) - 1725 0 С, вольфрам (W) - 3200 0 С), или малый удельный вес (кремний (Si) – 1,5 г/см 3), поэтому они могут не расплавляться в сталеплавильной ванне, имеющей температуру 1550 - 1650 0 С или всплывать на поверхность, окисляясь за счет кислорода атмосферы. Все это ведет к резкому уменьшению усвоения металлом нужного элемента. Поэтому основную массу легирующих элементов и раскислителей вводят в жидкий металл в виде сплава с железом (ферросплавы) или комплексного безжелезистого сплава легирующих элементов (лигатуры).

Таблица 5. Характеристика ферросплавов металлургического производства

| № п/п | Наименование | Состав, % | Назначение |

| Ферросилиций | а) Si – 45 б) Si – 90 | Раскислитель легирующая добавка | |

| Ферромарганец | а) Mn – 75 б) Mn – 80 | Раскислитель легирующая добавка | |

| Феррохром | Cr – 60 | легирующая добавка | |

| Ферромолибден | Mo – 55 | легирующая добавка | |

| Ферротитан | Ti – 25 | легирующая добавка | |

| Ферровольфрам | W – 80 | легирующая добавка | |

| Феррофосфор | P – 14 | легирующая добавка | |

| Силикокальций | Ca – 30,Si – 60 | Раскислитель | |

| АМС | Al, Mn, Si | Комбинированный Раскислитель | |

| Лигатура Si, Cu | Si – 92, Cu – 8 | легирующая добавка | |

| Лигатура Ni, Al | Ni – 63, Al – 37 | легирующая добавка | |

| Никель | Ni – 99 | легирующая добавка | |

| Кобальт | Co – 99,9 | легирующая добавка |

2015-03-07

2015-03-07 935

935