Є найбільш зробленим, а тому масовим видом рознімних з'єднань. Застосовуються у величезній кількості у всіх машинах, механізмах, агрегатах і вузлах [4,10].

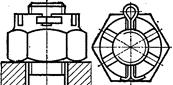

Основні деталі з'єднання мають зовнішню або внутрішню гвинтову нарізку (різьблення) і постачені огранёнными поверхнями для захвата гайковим ключем.

Основні деталі з'єднання мають зовнішню або внутрішню гвинтову нарізку (різьблення) і постачені огранёнными поверхнями для захвата гайковим ключем.

Болт -довгий циліндр із головкою й зовнішнім різьбленням. Проходить крізь з'єднують детали, що, і затягується гайкою (а) - деталлю з різьбовим отвором. Зовні не відрізняється від болта, але загвинчується в різьблення однієї з деталей, що з'єднують, (б). Шпилька-гвинт без головки з різьбленням на обох кінцях (в).

Нарізні сполучення розрізняють по призначенню на:

- різьблення кріпильні для фіксації деталей (основна – метрична із трикутним профілем, трубна – трикутна з округленими вершинами й западинами, кругла, різьблення гвинтів для дерева) повинні мати самогальмування для надійної фіксації;

|

- різьблення ходові для гвинтових механізмів (прямокутна, трапецеидальна симетрична, трапецеидальная несиметрична упорна) повинні мати мале тертя для зниження втрат.

Конструкції гвинтів і гайок досить різноманітні.

Для малонагруженных і декоративних конструкцій застосовуються гвинти й болти з конічними й сферичними головками (як у заклепок), постаченими лінійними або хрестоподібними поглибленнями для затягування викруткою. Для з'єднання дерев'яних і пластмасових деталей застосовують шурупи й саморезы - гвинти зі спеціальним загостреним хвостовиком.

Болти й гайки стандартизовані. У їхньому позначенні зазначений зовнішній діаметр різьблення.

Нарізні сполучення мають ряд істотних достоїнств:

висока надійність;

зручність зборки-розбирання;

простота конструкції;

дешевина (внаслідок стандартизації);

технологічність;

можливість регулювання сили стиску.

Недоліки нарізних сполучень:

концентрація напруг у западинах різьблення;

низька вібраційна стійкість (самовідгвинчування при вібрації).

Це серйозні недоліки, однак, їх можна звести до мінімуму й, практично, повністю виключити. Це робиться за допомогою правильного проектувального розрахунку й спеціальних мір стопоріння, називаних технічною мовою "контровка". Відомі наступні види стопоріння.

Стопоріння додатковим тертям, за рахунок створення додаткових сил тертя, що зберігаються при знятті із гвинта зовнішнього навантаження.

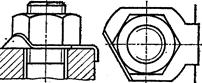

| Контргайка сприймає основне осьове навантаження, а сила тертя й затягування в різьбленні основної гайки послабляється. Необхідне взаємне затягування гайок. | ||||||

| Самоконтрящиеся гайки з радіальним натягом різьблення після нарізування різьблення й пластичного обтиснення спеціальної шийки гайки на еліпс. | ||||||

| Іноді самоконтрящиеся гайки виконуються з декількома радіальними прорізами. | ||||||

| Гайки з поліамідними кільцями без різьблення, що нарезается гвинтом при загвинчуванні, забезпечують більші сили тертя. Застосовують поліамідну пробку у гвинті. | ||||||

| Контргайка цангового типу (ліворуч) при нагвинчуванні обжимається на конічній поверхні. Контргайка аркового типу (праворуч) при нагвинчуванні розгинається й розклинює різьблення. | ||||||

| Пружинні шайби забезпечують тертя в різьбленні. Підвищують зчеплення врізанням своїх гострих зрізів. Виготовляються для правого й лівого різьблення. Створюють деякий зсув навантаження. | ||||||

| У пружинних шайб із декількома відігнутими вусиками сила пружності спрямована строго по осі болта. Стопоріння пружинними шайбами ненадійно. | ||||||

| При спокійних навантаженнях різьблення стопорять спеціальними гвинтами через мідну або свинцеву прокладку або деформуванням гайки із прорізами, перпендикулярними осі. | |||||

Стопоріння спеціальними замикаючими елементами, що повністю виключають мимовільний проворот гайки.

| Шплінти ДЕРЖСТАНДАРТ 397-79 згинають із дроту напівкруглого перетину плоскими сторонами усередину. Випаданню шплінта перешкоджають його петля й розігнуті кінці. | |||

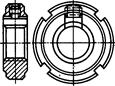

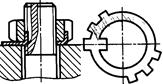

| Шайби з лапками ДЕРЖСТАНДАРТ 11872-80 стопорять гайки зі шліцами при регулюванні підшипників кочення на валу. Внутрішній носик відгинається в канавку гвинта, а зовнішні лапки – у шліци гайки. | |||

| У шайб із лапками ДЕРЖСТАНДАРТ 3693/95-52 одна відгинається по грані гайки, а інша по грані деталі. Стопоріння такими шайбами, як і шплінтами, досить надійно й широко поширено. | |||

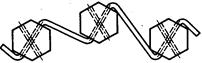

| У групових з'єднаннях головки болтів обв'язують дротом через отвори з натягом дроту убік затягування різьблення. | |||

3. І, нарешті, стопоріння може виконуватися також пластичним деформуванням або приваркой після затягування.

Гвинти й гайки звичайно виконуються зі Ст3, Ст4, Ст5, Ст35, Ст45. Найбільш напружені з'єднання зі Ст40, 40ХН. Декоративні гвинти й гайки виконуються з кольорових металів і пластмас.

Вибір матеріалів, як і всіх параметрів нарізних сполучень, визначається розрахунком на міцність.

Розрахунок на міцність нарізних сполучень

Розрахунок на міцність нарізних сполучень

Осьове навантаження гвинта передається через різьблення гайці й урівноважуються реакцією її опори. Кожний з Z витків різьблення навантажується силами F1, F2, … FZ...

У загальному випадку навантаження на витках не однакові. Завдання про розподіл навантаження по витках статично невизначені й була вирішена росіянином ученим Н. Е. Жуковським в 1902 р. на основі системи рівнянь для стандартної шестигранної гайки. Графік показує значне перевантаження нижніх витків і безглуздість збільшення довжини гайки, тому що останні витки практично не навантажені. Такий розподіл навантаження пізніше було підтверджено експериментально. При розрахунках нерівномірність рагрузки враховують емпіричним (досвідченим) коефіцієнтом Km, що дорівнює 0,87 для трикутної, 0,5 – для прямокутної й 0,65 для трапецеидальной різьблення.

У загальному випадку навантаження на витках не однакові. Завдання про розподіл навантаження по витках статично невизначені й була вирішена росіянином ученим Н. Е. Жуковським в 1902 р. на основі системи рівнянь для стандартної шестигранної гайки. Графік показує значне перевантаження нижніх витків і безглуздість збільшення довжини гайки, тому що останні витки практично не навантажені. Такий розподіл навантаження пізніше було підтверджено експериментально. При розрахунках нерівномірність рагрузки враховують емпіричним (досвідченим) коефіцієнтом Km, що дорівнює 0,87 для трикутної, 0,5 – для прямокутної й 0,65 для трапецеидальной різьблення.

Основні види руйнувань у кріпильних різьблень - зріз витків, у ходових - зношування витків. Отже, основний критерій працездатності

для розрахунку кріпильних різьблень - міцність по дотичних напруженнях зрізу, а для ходових різьблень - зносостійкість по напругах зминання.

Умова міцності на зріз:

F / (π d1HKKm ) ≤ [ τ ] для гвинта; τ = F / (π dHKKm ) ≤ [ τ ] для гайки,

деH -висота гайки або глибина загвинчування гвинта в деталь, K = ab/p або K = ce/p – коефіцієнт повноти різьблення, Km – коефіцієнт нерівномірності навантаження по витках.

деH -висота гайки або глибина загвинчування гвинта в деталь, K = ab/p або K = ce/p – коефіцієнт повноти різьблення, Km – коефіцієнт нерівномірності навантаження по витках.

Умова зносостійкості на зминання:

s см = F / (π d2HZ ) ≤ [ s ] див,

де Z – число робочих витків.

Рівноміцність різьблення й стрижня гвинта є найважливішою умовою призначення висоти стандартних гайок. Так, прийнявши як граничні напруги границі текучості матеріалу й з огляду на, що τТ ≈ 0,6 s Т умова рівноміцності різьблення на зріз і стрижня гвинта на розтягання стане у вигляді: τ = F/ (π d1HKKm ) = = 0,6σТ = 0,6 F / [(π/4) d12 ]. При K = 0,87 й Km = 0,6 одержуємо H ≈ 0,8 d1, а з огляду на, що d1 = d остаточно приймаємо висоту нормальної стандартної кріпильної гайки H ≈ 0,8 d.

Кромі нормальної стандартом передбачені високі H ≈ 1,2d і низькі H ≈ 0,5d гайки. По тимі ж міркуванням установлюють глибину загвинчування гвинтів і шпильок у деталі: у сталеві H1 = d, у тендітні – чавунні й силуминовые H = 1,5d. Стандартні висоти гайок (крім низьких) і глибини загвинчування рятують нас від розрахунку на міцність різьблення стандартних кріпильних деталей.

У розрахунках неможливо ігнорувати піддатливість болта й деталей, що з'єднують. У найпростішому випадку при болтах постійного перетину й однорідних деталей

У розрахунках неможливо ігнорувати піддатливість болта й деталей, що з'єднують. У найпростішому випадку при болтах постійного перетину й однорідних деталей

λб = lб / ( Еб Аб ) ; λд = δд / ( Ед Пекло ),

де λб, λд – піддатливості болта й деталей, рівні їхні деформації при одиничному навантаженні (піддатливість обратна твердості); Еб, Ед, Аб, Пекло – модулі пружності й площі перетину болта й деталей; δд – сумарна товщина деталей δд ≈ lб.

У складному випадку піддатливість системи визначають як суму податливостей окремих ділянок болта й окремих деталей. Під площами перетину A розуміють площі тих частин, які піддані деформації від затягування болта. Тут думають, що деформації від гайки й головки болта розташовуються вглиб деталей по конусах з кутом α = 30о. Дорівнюючи обсяг цих конусів до обсягу циліндра, знаходять його діаметр

D1 = D + (δ1 + δ2) / 4; A д= π ( D12 – dотв2 ) / 4.

Зовнішнє навантаження F деформує не тільки болт, але й прокладки, шайби, тарілчасті пружини й т.п. (1,2). Тому при розрахунку сумарного навантаження болта FΣ уводять поняття коефіцієнта зовнішнього навантаження χ, рівного збільшенню навантаження болта в частках від зовнішнього навантаження. Тоді

FΣ = Fзат + χF. При цьому пружні прокладки 1 й 2 не можна розглядати як деталі 3, 4 й 5, деформація яких зменшується. У таких випадках всі деталі з'єднання розділяють на дві системи:

Деталі системи болта, у яких під дією навантаження абсолютна деформація зростає (болт, прокладки 1,2);

Деталі системи корпуса, у яких абсолютна деформація зменшується (3,4,5). При цьому

У таких з'єднаннях набори пружних прокладок (шайб, тарілчастих пружин) істотно збільшують піддатливість системи болта, а отже, зменшують навантаження на болт.

У розрахунку болтів спочатку знаходять силу, що доводиться на один болт. Потім все різноманіття компонувань нарізних сполучень може бути зведене до трьох найпростіших розрахункових схем.

А. Болт вставлений в отвори із зазором.

А. Болт вставлений в отвори із зазором.

З'єднання навантажене поздовжньою силою Q. Болт розтягнуть.

Умова міцності на розтягання запишеться у вигляді:

Напруги розтягання в різьбленні

З умови міцності на розтягання знаходимо внутрішній діаметр різьблення болта

Знайдений внутрішній діаметр різьблення округляють до найближчого більшого за ДСТ 9150-59. Там же зазначений конкретний типорозмір-номер (зовнішній діаметр різьблення) болта.

Б. Болт вставлений в отвори без зазору.

З'єднання навантажене поперечною силою Р. При цьому болт працює на зріз. Внутрішній діаметр різьблення розраховується аналогічно випадку з розтяганням:

З'єднання навантажене поперечною силою Р. При цьому болт працює на зріз. Внутрішній діаметр різьблення розраховується аналогічно випадку з розтяганням:

Порядок призначення номера болта також аналогічний попередньому випадку.

В. Болт вставлений із зазором.

З'єднання навантажене поперечною силою F. Сила затягування болта V повинна дати таку силу тертя між деталями, що була б більше поперечної сили, що зрушує, F.

З'єднання навантажене поперечною силою F. Сила затягування болта V повинна дати таку силу тертя між деталями, що була б більше поперечної сили, що зрушує, F.

Болт працює на розтягання, а від моменту затягування випробовує ще й крутіння, що враховується підвищенням нормальних напруг на 30% (в 1,3 рази).

Тоді

По досвіду численних розрахунків приймають величину необхідної сили, що розтягує, V залежно від поперечної сили, що зрушує, F V = 1, 2 F/ f.

Тогда внутрішній діаметр різьблення болта

де f – коефіцієнт тертя.

У всіх випадках у розрахунку перебуває внутрішній діаметр різьблення, а позначається різьблення по зовнішньому діаметрі. Розповсюджена помилка полягає в тому, що розрахувавши, наприклад, внутрішній діаметр різьблення болта 8мм, призначають болт М8, у той час як варто призначити болт М10, що має зовнішній діаметр різьблення 10мм, а внутрішній 8мм.

Концентрація напруг у западинах витків різьблення враховується заниженням напруг різьблення, що допускають, на 40 % у порівнянні з відповідними припуска напряжениями, що, матеріалу.

2015-03-08

2015-03-08 1063

1063