Эти процессы обусловлены градиентом концентрации или давления по толщине пористых либо непористых мембран на основе полимеров или материалов с жесткой структурой. Их используют для разделения газовых и жидких смесей.

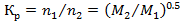

Мембранное газоразделение. Это процесс разделения на компоненты газовых смесей или их обогащение одним из компонентов. При использовании пористых мембран с преимущественным размером пор 0,005-0,03 мкм разделеление газов происходит вследствие так называемой кнудсеновской диффузии. Для ее осуществления необходимо, чтобы длина свободного пробега молекул была больше диаметра пор мембраны, т.е. чтобы частота столкновений молекул газа со стенками пор превышала частоту взаимных столкновений молекул. Поскольку средние скорости молекул в cooтветствии с кинетической теорией газов обратно пропорциональны квадратному корню их масс, компоненты разделяемой смеси проникают через поры мембраны с различными скоростями. В результате пермеат обогащается компонентом с меньшей молекулярной массой, ретант (концентрат) – с большей. Коэффициент разделения смеси

,

,

где  и

и  - число молей компонентов с молекулярными массами соответственно М1 и М2.

- число молей компонентов с молекулярными массами соответственно М1 и М2.

В реальных условиях весьма трудно с помощью пористых мембран обеспечить чисто кнудсеновский механизм разделения компонентов. Это объясняется адсорбцией или конденсацией их на стенках пор мембраны и возникновением дополнительного, так называемого конденсационного, или поверхностного, газового потока, наличие которого приводит к снижению Кр.

В случае применения непористых мембран разделение газов идет за счет разной скорости диффузии компонентов через мембраны. Для таких мембран проницаемосгь газов и паров на 2-3 порядка ниже, чем для пористых, но селективность значительно выше.

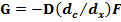

Процесс проникания газа через непористую полимерную мембрану состоит из следующих основных стадий: 1) сорбция газа на поверхности мембрана со стороны разделяемой смеси; 2) диффузия газа через мембрану; 3) десорбция газа с другой стороны поверхности мембраны. Обычно лимитирующей стадией данного процесса является вторая стадия диффузия газа через мембрану, которая может быть выражена первым законом Фика:

(24 5)

(24 5)

где х -расстояние по толщине мембраны.

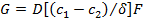

Интегрируя это выражение и делая соответствующие подстановки, получим

(24.5а)

(24.5а)

где G-количество газа, прошедшего через мембрану; D -коэффициент диффузии;  и

и  - концентрации, диффундирующего газа по разные стороны мембраны;

- концентрации, диффундирующего газа по разные стороны мембраны;  - толщина мембраны; F - поверхность мембраны.

- толщина мембраны; F - поверхность мембраны.

Непосредственное определение значений концентраций с1 и с2 на поверхности мембраны затруднительно. Поэтому диффузию газов рассматривают как растворение газов в материале мембраны и применяют для определения с1 и с2 закон Генри:

(24.6),

(24.6),  (24.6а)

(24.6а)

где Р1 и Р2 давленияна одной и другой сторонах поверхности мембраны; S- коэффициент растворимости (ветчина, обратная константе Генри).

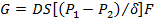

Подставив (24.6) и (24.6а) в выражение (24.5а), получим

(24.7)

(24.7)

Это выражение справедливо для простых газов (Нг, Не, N2, O2 и др.), а также для низкомолекулярных соединений (СН4, С2 Н6, С02, NO и др.). Так как газопроницаемость (или коэффициент проницаемости)  , то

, то

(24.7а)Следовательно, скорость проницания газа или пара через мембрану пропорциональна коэффициенту проницаемости, площади мембраны, разности давлений и обратно пропорциональна толщине мембраны. В случае разделения смесей газов под величинами p1 и р2 следует понимать парциальные давления компонентов смеси, и уравнение (24.7а) для любого i-го компонента примет вид

(24.7а)Следовательно, скорость проницания газа или пара через мембрану пропорциональна коэффициенту проницаемости, площади мембраны, разности давлений и обратно пропорциональна толщине мембраны. В случае разделения смесей газов под величинами p1 и р2 следует понимать парциальные давления компонентов смеси, и уравнение (24.7а) для любого i-го компонента примет вид

(24.7б)

(24.7б)

Следует отметить, что соотношение скоростей диффузии чистых газов через непористые полимерные пленки хорошо совпадает с соотношением скоростей диффузии этих же газов в их смесях. Таким образом, значения скорости проницания чистых газов через различные мембраны могут использоваться для предварительного выбора материала мембраны. При этом следует иметь в виду, что вещества, природа которых сходна с химической природой полимера, проникают через него быстрее.

С повышением температуры величина удельной производительности G для непористьгх мембран возрастает, однако при этом, как правило, снижается селективность φ, которую в первом приближении можно представить как соотношение коэффициентов газопро- ницаемости чистых компонентов разделяемой смеси; например, для воздуха

.

.

Для проведения процессов мембранного газоразделения обычно применяют полмерные пленки и половолоконные мембраны. причем последние-в аппаратах высокой производительности. Для проведения процессов разделения газовых смесей используют аппараты, которые по конструкции принципиально не отличаются от мембранныхх аппаратов для жидкофазных процессов разделение.

Мембранное газоразделение применяют: с помощью пористых мембран-в производстве обогащенного урана, для очистки воздуха

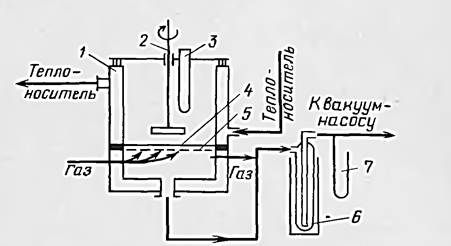

Рис. 24-8. Схема проведения процесса разделения жидких смесей испарением через мембрану.

1-термостатирующая рубашка,2 – мешалка, З-карман для датчика термоизмерительного прибора, 4 - полупроницаемая мембрана 5- пористая подложка., 6- конденсатор, 7- вакууометр

от радиоактивного криптона, извлечения гелия из природного газа и т. п.; посредством непористых мембран - для выделения водорода из продувочных газов производства аммиака и др. (преимущественно металлические мембраны на основе сплавов палладия), для обогащения воздуха кислородом, регулирования газовой среды в камерах плодоовощехранилиш, извлечения водорода, аммиака и гелия из природных и технологических газов, разделения углеводородов. В перспективе возможно их применение для рекуперации оксидов серы из газовых выбросов.

Испарение через мембрану. Это процесс разделения жидких смесей, основанный на различной скорости переноса компонентов смеси через полупроницаемую мембрану вследствие различных значений их коэффициентов диффузии. Из исходного раствора через мембрану в токе инертного газа или путем вакуумирования (рис. 24-8) отводятся пары, которые затем концентрируются в конденсаторе. При разделении происходят растворение вещества в материале мембраны (сорбция), диффузия его через мембрану и десорбция в паровую фазу с другой стороны мембраны. Процесс переноса вещества через мембрану описывается законом Фика [уравнение (24.5)]. Состав паров зависит от температуры пронесся (влияние давления на его характеристики незначительно), материала мембраны, состава разделяемой смеси и др. Для увеличения скорости процесса раствор нагревают до 30 - 60 º С, а в паровой зоне создают разрежение.

При выборе оптимальные условий разделения данной смеси испарением через мембрану и материала мембраны следует иметь в виду, что скорость проницания через мембрану выше для следующих веществ: а) с меньшей молекулярной массой в ряду гомологов; б) с молекулами меньших размеров при одинаковой

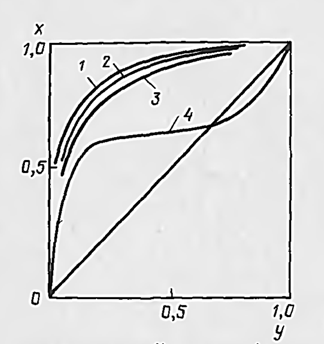

Рис. 24-9. Экспериментальные результаты по разделению смеси изопропанол- вода при различных температурах о конденсаторе.

молекулярной массе; в) менее сложной структуры при одинаковой молекулярной массе; г) с хорошей растворимостью в материале и высоким коэффициентом диффузии через него.

Для процесса разделения испарением через мембрану применяют пористые и непористые мембраны, обычно на основе различных полимеров (например, полипропилена, полиэтилена и др.). На основе неорганических материалов (например, керамики) изготовляю пористые мембраны. Эти мембраны обладают большим гидродинамическимким сопротивлением, поэтому их целесообразноно изготовлять композитными-в виде закрепленных на пористых подложках ультратонких селективных пленок. Наибольшие селективность и проницаемость наблюдаются у лиофильных систем, т. е. когда полярности мембраны: и компонента разделяемой смеси совпадают.

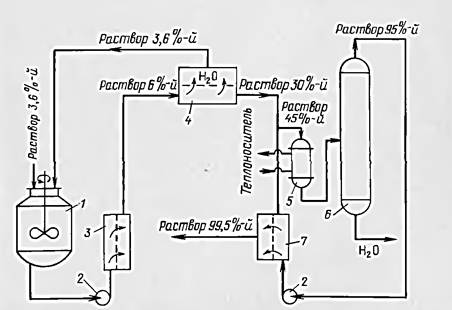

Наиболее перспективно применение данного метода для разделения азеотропных смесей. На рис. 24-9 представлены варианты (кривые 1-3) разделения азеотропной смеси изопропанол-вода при различных температурах в конденсаторе б (см. рис 24-8). На рис. 24-9 приведена также равновесная кривая 4 для этой смеси (без мембраны). Такое эффективное разделение азеотропа объясняется тем, что механизм разделения методом испарения через мембрану принципиально отличается от широко применяемой для разделения жидких смесей ректификации, основанной на разности давления (упругости) паров компонентов смеси. Вместе с тем сочетание мембранных процессов с ректификацией позволяет получать двух- трехкратный экономический эффект. Например, для разделения смеси -этанол-вода (рис. 24-10) с использованием баромембранных методов (микрофильтрации и обратного осмоса) и ректификации можно концентрировать разбавленные растворы до составов, близких к азеотропным. Разделение азеотропных смесей экономически выгоднее проводить испарением через мембрану.

Испарение через мембрану перспективно также для разделения углеводородов различных классов, водных растворов органических кислот, кетонов, очистки сточных вод, смещения равновесия в хи-

Рис 24-10. Схема получения концентрированного этанола с применением баромембранных процессов:

1 - ферментатор; 2 - насосы; 3 - микрофильтрационный аппарат4 - обратноосмотический аппарат, 5 - подогреватель; 6 - ректификационная колонна; 7- мембранный испарительный аппарат

мичеких реакциях путем удаления одного из продуктов (например, воды при этерификации) и др.

Диализ. Этот процесс основан на различии скоростей диффузии вешеств через полупроницаемую мембрану, разделяющую концентрированный и разбавленный растворы. Поэтому его обычно применяют для разделения веществ, значительно различающихся по молекулярным массам (а значит, и по коэффициентам диффузии). Вследствие возникновения градиента концентраций между растворами (концентрированным и разбавленным) растворенные вещества с различными скоростями диффундируют через мембрану в сторону разбавленного раствора. Растворитель (обычно вода) при этом перемещается в обратном направлении, тем самым снижая скорость переноса растворенных веществ. Скорость диализа определяется по первому Закон) Фика [уравнение (24.5)].

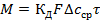

Диализ проводят в мембранных аппаратах, в основном плоскокамерного типа, а также в аппаратах с полыми волокнами. В этом случае количество вещества М, проходящего через мембрану, может быть определено по уравнению массопередачи:

, (24.8)

, (24.8)

Где ∆сср – средняя движущая сила процесса; КД – коэффициент массопередачи (коэффициент диализа), который выражается так:

, (24.9)

, (24.9)

Где 𝛃1 и 𝛃2 - коэффициенты масоотдачи со стороны соответственно концентрированного и разбавленного растворов; δ – толщина мембраны; D – коэффициент диффузий.

Обычно КД определяют экспериментально. При известных значениях М (из материального баланса) и КД из уравнения (24.9) находят необходимую поверхность мембраны.

В качестве полупроницаемых мембран для диализа используют целлофан, пленки из нитратов и ацетатов целлюлозы, микропористый поливинилхлорид и др. Диализ обычно применяют для извлечения из растворов низкомолекулярных соединений в медицинской и химической промышленности, производстве ряда биохимических препаратов и др. В ряде случаев, особенно если допустимо применение повышенного давления над разделяемым раствором, диализ вытесняется более интенсивным мембранным методом - ультрафильтрацией.

2015-03-08

2015-03-08 2169

2169