· дросселированием задвижкой, установленной на нагнетательном трубопроводе (наиболее распространенный способ);

· перепуском жидкости из нагнетательного трубопровода во всасывающий; дросселированием задвижкой, установленной на всасывающем трубопроводе.

При качественном регулировании  . Такой способ более экономичен (отсутствует дополнительное гидравлическое сопротивление). В то же время для его осуществления необходим приводной двигатель с регулируемым числом оборотов (например, паровая турбина, шунтовый электродвигатель). Его целесообразно использовать при работе насоса на преодоление гидравлических сопротивлений (

. Такой способ более экономичен (отсутствует дополнительное гидравлическое сопротивление). В то же время для его осуществления необходим приводной двигатель с регулируемым числом оборотов (например, паровая турбина, шунтовый электродвигатель). Его целесообразно использовать при работе насоса на преодоление гидравлических сопротивлений ( ). В противном случае (

). В противном случае ( ) целесообразно применять один из способов количественного регулирования.

) целесообразно применять один из способов количественного регулирования.

В судовых условиях регулирование дросселированием на нагнетательном трубопроводе осуществляется наиболее просто и позволяет применять двигатели с нерегулируемым числом оборотов.

На рабочее колесо центробежного насоса действует осевая сила, направленная в сторону входа и обусловленная главным образом разностью сил давления на диски колеса. Давление рк на выходе из рабочего колеса больше давления рн на входе. Жидкость в пространстве между колесом и корпусом (крышками) насоса вращается с угловой скоростью, равной примерно половине угловой скорости вращения рабочего колеса.

Вследствие вращения жидкости давление на наружные поверхности рабочего колеса изменяется вдоль радиуса по параболическому закону.

|

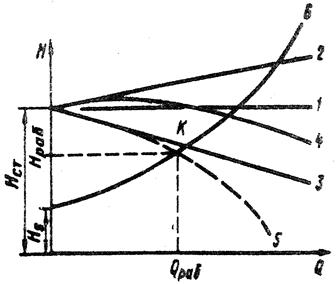

Рис. 21. Графическое изображение взаимосвязи параметров насоса.

Графическое изображение взаимосвязи параметров насоса (Q и Н), называется характеристикой насоса. Характеристики строят в системе координат Q-Н.

Рассмотрим изображённые на графике (рис. 21) характеристики, при постоянной угловой скорости (при постоянном числе оборотов приводного двигателя).

Прямыми линиями изображены теоретические характеристики для колёс с разными профилями лопастей:

· радиального профиля;

· лопатками загнутыми вперёд;

· лопатками загнутыми назад.

Действительные характеристики (кривые 4, 5) учитывают потери напора, обусловленные гидравлическими сопротивлениями в насосе, будут иметь кривизну.

Характеристика трубопровода (кривая 6) показывает зависимость между напором, затрачиваемым на преодоление возникающих гидравлических сопротивлений и расходом жидкости, протекающей по трубопроводу. Линия характеристики трубопровода - парабола, так как зависимость между потерей напора и расходом квадратичная.

Ордината Нст - напор насоса при закрытом нагнетательном клапане (статический напор).

Ордината Нs - потенциальный полезный напор в конце трубопровода.

Точкой К, находящейся на пересечении характеристик насоса и трубопровода, обозначен рабочий режим, при котором расход жидкости по трубопроводу и подача насоса равны, когда весь напор, создаваемый насосом идёт на преодоление гидравлических сопротивлений трубопровода.

Анализируя работу насосной установки: во всех режимах её работы, делаем следующие выводы:

1. Если показатели её работы (Q и Н) находятся слева от рабочей точки К, то создаваемый насосом напор больше напора необходимого для преодоления гидравлических сопротивлений трубопровода, поэтому жидкость на выходе из трубопровода имеет избыточное давление.

2. Если показатели её работы (Q и Н) находятся справа от рабочей точки К, то создаваемый насосом напор будет меньше возникающих гидравлических потерь в трубопроводе, т. е. данный насос не удовлетворяет работе на данный трубопровод.

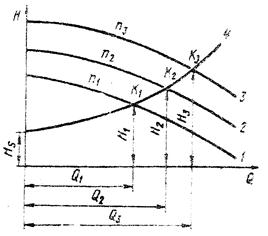

а) б)

А Б

Рис. 22. Характеристики взаимосвязи напора и подачи насоса.

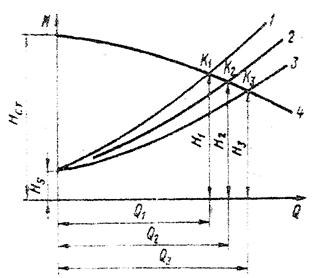

Рассмотрим два способа регулирования подачи центробежных насосов:

А – количественный. Б - качественный.

Количественное регулирование осуществляется при постоянной угловой скорости рабочего колеса насоса, изменением характеристики трубопровода, что осуществляется изменением положения нагнетательного или всасывающего клапанов (дросселированием), или перепуском жидкости из нагнетательного трубопровода во всасывающий (рис.22.а). Изменение параметров работы центробежного насоса при количественном регулировании:

· 1, 2, 3 - характеристики трубопровода при различном положении регулирующего клапана;

· 4 -характеристика насоса.

Качественное регулирование осуществляется изменением частоты вращения вала приводного двигателя (n1< n2 < n3). Т.е. с переходом с одной скоростной характеристики на другую, параметры насосной установки принимают новые величины (рис.22.б.).

Изменение параметров работы центробежного насоса при качественном регулировании:

· 1,2,3 - характеристики центробежного насоса при разной частоте вращения рабочего колеса;

· 4 – характеристика трубопровода.

Этот способ более экономичен и применяется в насосах грузовых систем танкеров.

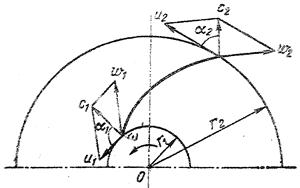

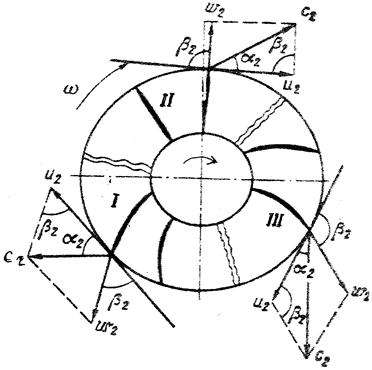

При вращении лопастного колеса вокруг оси О с угловой скоростью ω (омега), вследствие силового воздействия лопастного колеса на жидкость, каждая её частица двигаясь в межлопастном пространстве, совершаетсложное движение. Параллелограммы скоростей на рабочем колесе изображены на схеме.

При входе на лопасть и выходе с лопасти, каждая частица жидкости приобретает соответственно:

|

1. Окружные скорости U1 и U2, направленные по касательным к входной и

выходной окружностям лопастного колеса.

Рис. 23. Параллелограммы скоростей на рабочем колесе.

2. Относительные скорости w1 и w2, направленные по касательной к поверхности профиля лопасти.

3. Абсолютные скорости с1 и с2, получаемые в результате геометрического сложения u1,

w1 и u2, w2 и направленные под углом α 1 и α 2 к соответствующим окружным скоростям.

Так как насос представляет собой механизм, преобразующий механическую энергию привода, в энергию (напор), сообщающую движение жидкости в межлопастном пространстве колеса, то теоретическую её величину (напор), полученную при работе насоса, можно определить по формуле Эйлера:

Н t ∞ = __ C 2 U2 соs α 2 – C 1 U1 соs α 1_

g

В виду того, что у центробежного насоса отсутствует направляющий аппарат при входе жидкости на лопасти, во избежание больших гидравлических потерь от ударов жидкости о лопасти, и уменьшения потерь напора, вход жидкости на колесо делают радиальным (направление абсолютной скорости С1 - радиальное). При этом α 1 = 90, тогда соs 90 - 0, следовательно, произведение C1 U1 соs α 1 = 0.

Таким образом, основное уравнение напора центробежного насоса, или уравнение Эйлера примет вид:

Н t ∞ = C 2 U2 соs α 2 / g

В действительном насосе имеется конечное число лопастей и потери напора вследствие завихрений частиц жидкости учитываются коэффициентом φ (фи), а гидравлические сопротивления учитываются гидравлическим КПД - ηг, тогда действительный напор примет вид:

Нд = Нt φηг

С учётом всех потерь КПД центробежного насоса составляет ηн 0.46-0,80.

В эксплуатационных условиях напор центробежного насоса определяется по эмпирической формуле и зависит от числа оборотов приводного двигателя и диаметра лопастного колеса:

Нн = к'* n 2* D2,

где: к'- опытный безразмерный коэффициент

к' = (1-5) 104

n - частота вращения рабочего колеса, об/мин.

D - наружный диаметр колеса, м.

Подачу насоса л.с -1 ориентировочно определяют по диаметру нагнетательного патрубка:

Qн = k" d2

где: k" - для диаметра патрубка до 100 мм - 13-48, более 100 мм – 20-25

d – диаметр нагнетательного патрубка в дм.

Влияние угла  лопатки на напор центробежного насоса.

лопатки на напор центробежного насоса.

Рассмотрим на схеме изменение величин скоростей на выходе жидкости из рабочего колеса в зависимости от направления профиля лопатки (рис. 24).

Направление вращения колеса по часовой стрелке. Цифрой I обозначена

лопатка, загнутая назад, цифрой II - лопатка, направленная вдоль радиуса и

цифрой III - лопатка, загнутая вперёд.

Рис. 24. Влияние профиля лопастей на напор.

Как видно из схемы, вектор абсолютной скорости перекачиваемой жидкости C2 при выходе её из колеса тем больше, чем больше угол профиля β2, что соответствует профилю лопатки, загнутой вперёд. Поэтому теоретический напор насоса Н t ∞ с таким профилем будет наибольшим.

Мощность, необходимая для вращения рабочего колеса с таким профилем лопаток, так же будет наибольшей:

Nн = m*g*Ht ∞

Гидравлические сопротивления, возникающие при отрыве жидкости от лопасти, из-за действия больших центробежных сил инерции, увеличивают напряжения в материале рабочего колеса, поэтому центробежные насосы перекачивания жидкости делают с лопатками загнутыми назад.

У насосов перекачивающих газы, лопатки загнуты вперёд, так как абсолютное гидравлическое сопротивление небольшое.

2015-03-08

2015-03-08 727

727