Систему универсально-сборных приспособлений применяют в мелкосерийном производстве, когда срок службы каждого приспособления очень мал. УСП могут быть применены в массовом производстве в период освоения выпуска новой продукции с последующей заменой их специальными. Эти приспособления целиком состоят из деталей и элементов, нормализованных и стандартных по всем параметрам. Поэтому все элементы такого приспособления обратимы и взаимозаменяемы и могут быть использованы многократно. Это означает также, что все детали системы УСП могут быть изготовлены заранее централизовано, и сроки их изготовления не будут влиять на время изготовления приспособлений. Проектирование и изготовление такого приспособления сводится к сборке его из готовых элементов и наладке, рабочих чертежей не требуется. Лишь на небольшое число особо сложных приспособлений разрабатывают компоновочные схемы. После обработки партии деталей приспособления разбирают, и элементы направляют для повторного использования их в других приспособлениях.

Применение системы УСП коренным образом меняет структуру и уровень оснащенности приспособлениями технологических процессов мелкосерийного производства, позволяя использовать принципы технологии крупносерийного и массового производства.

Для достижения требуемой точности при сборке приспособлений без пригонки детали корпусов установочные, направляющие и другие элементы системы УСП необходимо выполнять с высокой точностью, что резко увеличивает первоначальную стоимость комплекта. Для повышения рентабельности комплекта УСП необходимо увеличить срок службы его деталей. В связи с этим в качестве материалов для деталей УСП используют высококачественные стали (l2ХН3А с цементацией и закалкой до твердости HRC 60-64; 38ХА, У8А, У12A – с закалкой и отпуском до твердости HRC 40-45).

Обычно комплект элементов УСП включает 25-30 тыс. деталей, из которых одновременно может быть собрано до 300 приспособлений. Пусковой комплект для небольшого завода может иметь 1,5-2,5 тыс. деталей, из которых можно собирать 300-400 приспособлений в год. Организованы мощные прокатные базы УСП, которые обслуживают заводы, нуждающиеся в оснастке, но не имеющие собственных комплектов деталей.

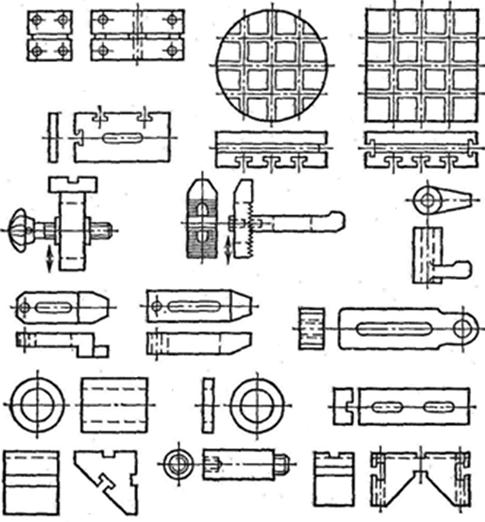

Все детали УСП разделены на следующие группы: а) базовые – плиты, планшайбы, угольники и др.; б) корпусные и опорные – призмы, угольники, подкладки и др.; в) установочные – шпонки, пальцы, установочные диски, центры, втулки, валики и др.; г) направляющие – кондукторные втулки, кондукторные планки, колонки и др.; д) прижимные – прихваты различных типов; е) крепежные – винты, болты, гайки; ж) разные – рукоятки, эксцентрики, пружины и др.; з) неразборные – поворотные головки, центровые бабки, фиксаторы, самоустанавливающиеся опоры, механогидравлические зажимы, пневматические цилиндры и др.

Базовые и корпусные детали покрыты сеткой пазов – шпоночных для ориентирования деталей относительно друг друга и Т-образных для крепления в них других деталей с помощью болтов. Допускаемые отклонения от параллельности и перпендикулярности пазов 10 мкм на длине 200 мм. Базовые и корпусные детали изготовляют по 6-7 квалитетам точности. Отклонение от параллельности и перпендикулярности плоскостей – 5 мкм на 100 мм. Кроме того, корпусные детали имеют прорези и отверстия под крепежные болты. Размеры пазов у всех деталей комплекта одинаковы. Они могут быть 8, 12 и 16 мм (16мм - для комплектов, применяемых в тяжелом машиностроении, 8 мм - в приборостроении).

Примеры основных деталей УСП показаны на рис. 5.4. Сборку приспособлений выполняют рабочие высокой квалификации по чертежу или образцу детали. Если предполагается, что сборка такого приспособления может повториться, то его целесообразно сфотографировать. Время, затрачиваемое на сборку УСП, составляет в среднем 2 – 6 часов.

| Рис. 5.4. Детали УСП. |

Время от момента заказа УСП до установки его на станок составляет один – три дня вместо двух месяцев при изготовлении специального приспособления.

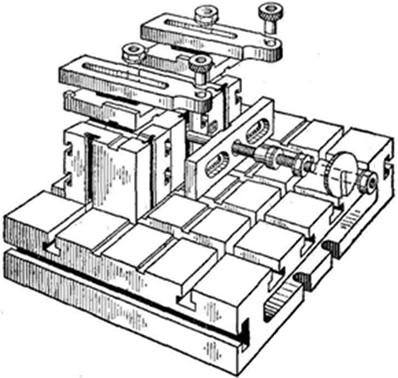

На рис. 5.5 показана схема компоновки УСП для сверления двух отверстий, разделенного на элементы. На схеме видны элементы, входящие в приспособление, и их соединение в единую конструкцию.

| Рис. 5.5 Схема компоновки УСП |

Дальнейшее развитие системы УСП заключается в создании номенклатуры новых нормализованных и стандартных элементов с высокомеханизированными зажимами. В комплект необходимо включать пневмо-, гидрозажимы, пневмо- и электрогидравлические приводы, наборы быстродействующей сборно-разборной арматуры для присоединения приспособлений к приводам и к заводской сети сжатого воздуха. Для повышения точности и производительности обработки деталей необходимо повышать жесткость УСП.

2015-03-20

2015-03-20 4006

4006