Промышленный робот — это автономно функционирующая машина-автомат, предназначенная для воспроизведения некоторых двигательных функций человека при выполнении вспомогательных и основных производственных операций без его непосредственного участия и наделенная для этого некоторыми способностями человека (силой, памятью и т. п.), а также способностью к обучению для работы в комплексе с другим оборудованием и приспособлением к производственной среде. Для выполнения своих функций робот должен иметь: манипулятор с набором исполнительных механизмов (захват, сварочная головка, зонд и т. п.), позволяющий в автоматическом цикле выполнять требуемые функции;

систему управления, обеспечивающую выдачу команд на исполнительные механизмы" манипуляторов в зависимости от положения рабочих органов (внутренней информации о состоянии манипулятора) и от состояния внешней среды (ориентации детали, ее размерах, массе, температуре и т. п.).

Основное отличие робота от автооператора в универсальности, которая достигается введением легко переналаживаемой системы управления, применением манипулятора с большим числом степеней подвижности, позволяющего обслуживать значительный

объем пространства. Универсальным делается и схват робота, который часто напоминает кисть человека и может зажимать детали различного вида. Благодаря универсальности робот получает перед автооператором следующие преимущества.

1. Объем выпуска однотипных роботов всегда больше, а номенклатура меньше, так как робот благодаря своей универсальности заменяет целую гамму автооператоров, т. е. роботы могут выпускаться в условиях крупносерийного производства. Это делает их более надежными и дешевыми.

2. Вследствие уменьшения числа типоразмеров облегчаются ремонт и обслуживание роботов, снабжение их запасными частями и агрегатами, проще обеспечивается специализация наладчиков.

3. Универсальность робота упрощает его переналадку и; обеспечивает возможность ее автоматизации, т. е. делает структуру производственной системы с роботами гибкой и мобильной.

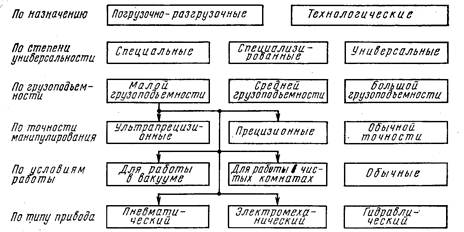

Классификация промышленных роботов

Классификация промышленных роботов

По степени универсальности роботы делятся на специальные, специализированные и универсальные. Специальные роботы предназначены для выполнения какой-либо одной операции, обслуживания одного типа оборудования и весьма близки к автооператорам. Основное отличие специального робота от автооператора только в большей автономности первого. Манипулятор, как правило, весьма прост по конструкции, обладает одной-тремя степенями подвижности, система управления имеет узкий диапазон переналадок и работает по жесткой программе. Специальные роботы широко используются для загрузки, перемещения и манипуляций полупроводниковыми пластинами в элионных установках: установках ионного легирования, ионно-плазменного и плазмохимического травления, нанесения тонких пленок и др.

Универсальным является робот, манипулятор которого имеет не менее семи рабочих движений: три линейных, три угловых и одно для удержания объекта манипулирования. Универсальные роботы могут обслуживать оборудование различного технологического назначения, выполнять различные операции с широкой номенклатурой полуфабрикатов, их легко можно перепрограммировать и переключать.на другую работу в пределах технических возможностей робота.

Специализированные роботы предназначены для выполнения операций одного вида или обслуживания оборудования одного назначения. Это наиболее широкий класс роботов, к которому принадлежит и большинство роботов для производства изделий электронной техники. К этим роботам предъявляется ряд специфических требований, которые и обусловливают специализацию роботов. Это требования к массе объектов манипулирования, точности манипулирования, к среде, в которой робот должен работать, и к возмущениям, которые он вносит в эту среду.

По массе и размерам объектов манипулирования различают роботы большой, средней и малой грузоподъемности. Роботы большой грузоподъемности манипулируют объектами массой более 60 кг, средней — 5... 60 кг и малой — менее 5 кг. В отдельную группу выделяют обычно роботы для манипулирования миниатюрными изделиями с массой менее килограмма. Все роботы электронной техники принадлежат, как правило, к этой группе. По требованиям к точности манипулирования различают роботы нормальной точности с погрешностью позиционирования в зависимости от грузоподъемности 0,1... 5 мм, прецизионные роботы с погрешностью 5... 100 мкм и ультрапрецизионные роботы с погрешностью до 0,03 мкм. Роботы нормальной точности применяют для манипулирования транспортными или технологическими кассетами, перекладки полупроводниковых пластин из кассеты в кассету, укладки пластин на карусель в напылительном оборудовании, на химических операциях и т. п. Прецизионные роботы манипулируют пластинами или кристаллами на операциях посадки кристалла, разварки выводов, герметизации корпусов, манипулируют интегральными схемами на операциях контроля и разбраковки. Ультрапрецизионные роботы с погрешностью 0,03...... 1 мкм манипулируют пластинами на операциях литографии. К технологическим ультрапрецизионным роботам может быть отнесена автоматическая установка проекционной фотолитографии ЭМ-584, обеспечивающая дискретность перемещения 0,03 мкм.

По требованиям к окружающей среде различают роботы, которые могут работать в масляном и безмасляном вакууме, существенно не изменяя его параметров, чистые, или «белые», роботы, которые не ухудшают атмосферу чистых комнат соответствующих классов, и обычные роботы, к которым не предъявляется никаких специфических требований по герметичности, газо- и пылевыделениям.

По гибкости управляющего алгоритма и уровню своего «интеллектуального» развития промышленные роботы принято делить на три поколения.

Роботы первого поколения работают по жесткой программе. Эти роботы не способны воспринимать внешнюю по отношению к нему информацию об ориентации детали, ее размерах, весе, усилии зажима. Их реакцию всегда можно заранее предсказать, зная состояние робота, он не способен адаптироваться к изменяющейся внешней среде. Такие роботы можно использовать только на сравнительно, простых транспортно-перегрузочных операциях или на простейших технологических (окраска, гальванопокрытие, сушка).

В производстве ИС роботы первого поколения используются лишь для транспортно-перегрузочных операций.

Управление такими роботами осуществляется от механических или пневматических командоаппаратов, от специальных контактно-релейных и электронных схем или от специализированных и универсальных контроллеров, построенных на микропроцессорной основе. Программирование цикла работы осуществляется перенастройкой командоаппаратов, перекоммутацией штекерной панели, составлением и записью в оперативное запоминающее устройство (ОЗУ) алгоритма управления или обучением. При обучении робот управляется вручную, система управления следит и запоминает порядок движений рабочих органов и таким образом формирует в ОЗУ алгоритм управления. Роботы второго поколения, или адаптивные, работают по гибкой программе, их реакция определяется не только состоянием робота, но и состоянием внешней среды, для чего они снабжены датчиками внешней информации: искусственными зрением, слухом, осязанием и другими устройствами, позволяющими выделять необходимую информацию об ориентации детали, ее размерах и других свойствах. Система управления такими роботами строится на базе микроЭВМ для перепрограммирования в ней используются специальные диалоговые языки, близкие к естественному и не требующие от пользователя (технолога или оператора) практически никакой подготовки к программированию. Иногда программирование осуществляется и обучением.

Некоторые операции при производстве ИС (фотолитография, посадка кристаллов, сварка выводов и др.) невозможно провести, если при управлении технологическим процессом не учитывать состояние внешней по отношению к оборудованию информации о параметрах полуфабрикатов и внешней среды: размерных погрешностях, температуре, влажности и т. п. Управление такими операциями должно быть адаптивным. Наиболее прогрессивным и эффективным, а подчас и единственно возможным средством их автоматизации является применение адаптивных промышленных роботов технологического назначения. Разработка таких роботов ведется в настоящее время чрезвычайно интенсивно. Созданы и широко используются в промышленности технологические микросварочные роботы ОЗУН-12000 МЗ и ЭМ-4020б для ультразвуковой сварки выводов ИС алюминиевой проволокой, для термокомпрессионной сварки выводов золотой проволокой ЭМ-4060, проекционные автоматические установки фотолитографии ЭМ-584 и автоматы присоединения кристаллов ЭМ-4085, являющиеся по своей сути также адаптивными промышленными роботами.

Роботы третьего поколения или интеллектуальные. Характерной особенностью таких роботов является чрезвычайно широкая приспособленность к внешним условиям. Они смогут выбирать нужные детали из навала, ориентировать их для выполнения последующих операций, оптимизировать результаты своей работы, самообучаться. Столь высокая степень адаптации приведет к повышенной автономности робота. При своей работе он будет требовать минимальное число команд от системы управления высшего уровня. Система искусственного интеллекта обеспечит минимальную трудоемкость программирования робота, ему будет сообщаться лишь цель его работы, что нужно сделать и какие обеспечить параметры. А как это сделать, т. е. каковы должны быть последовательность и параметры каждой из операций, робот решит сам. При этом он постоянно будет самообучаться, т. е. совершенствовать алгоритм своего управления так, чтобы оптимизировать результат работы. Роботы третьего поколения будут наиболее универсальны, их работа в составе ГАП и РТК автоматически обеспечит гибкость технологических систем не только в тактическом, но и в стратегическом плане, так как робот сможет сам подбирать оптимальные технологические процессы, притом не только с точки зрения выполняемой им локальной технологической операции, но и с точки зрения конечного результата. В этом роботу будет помогать централизованная система управления комплексом.

Большинство роботов, выпускаемых в настоящее время для нужд приборо- и машиностроительной промышленности, не имеет устройств защиты от генерируемых роботом пылевых частиц.

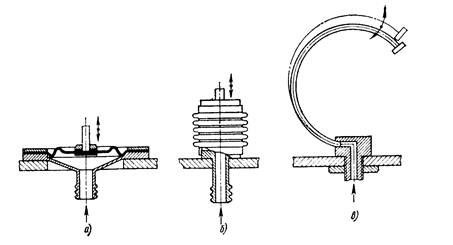

Конструкция «чистого робота», естественно, значительно отличается от обычного робота. Эти отличия заключаются в полной ликвидации или сведении к минимуму числа трущихся поверхностей, герметизации их рукавами из малопылящих материалов, герметизации механических узлов типа редукторов, зубчатых передач, муфт и других элементов с целью локализации распространения продуктов износа и применения специальных конструктивных элементов, например таких, как мембраны, сильфоны, пневматические пружины и т. п. Эти элементы имеют сравнительно небольшой рабочий ход, но он может быть вполне достаточным для перемещения рабочего органа или другого звена робота, закрепленного на них без каких-либо передаточных устройств, а только за счет упругой деформации.

Схемы устройства перемещения с использованием мембраны, сильфона и трубчатой пружины (трубки Бурдона) показаны на рисунке ниже.

Устройства перемещения:

а — мембранное; б — сильфонное; в — с трубчатой пружиной

манипуляторы промышленных роботов!

К манипуляторам промышленных роботов (ПР), используемых в производстве ИС, и захватам объектов манипулирования предъявляется целый ряд специфических требований, определяемых требуемой точностью позиционирования, средой, в которой должен работать робот, и рядом других параметров технологического процесса (температурой, давлением, требуемой траекторией и скоростями перемещения и др.). Исходя из этих специфических требований определяются тип привода и его конструктивное исполнение.

Исходя из малой грузоподъемности применяются в основном пневматический и электромеханический приводы.

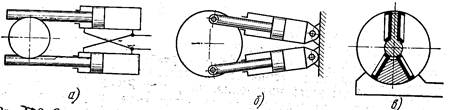

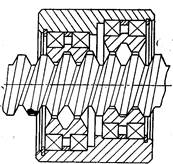

Схемы пневмоприводов поворота рабочих органов манипулятора:

а — реечный привод; б — кривошипный привод; в— пластинчатый привод

Пневмопривод используется для манипуляторов, работающих при позиционном управлении и отрабатывающих сравнительно небольшое число точек позиционирования, координаты которых определяются установленными упорами. Для позиционирования пневмопривода в нескольких точках последовательно подключают несколько пневмоцилиндров, использование двух пневмо-цилиндров дает четыре точки позиционирования.

Схемы механизмов поворота рабочих органов с использованием пневмопривода приведены на рисунке выше. Механизм, выполненный по схеме рисунка a, обеспечивает поворот на любой угол, даже больший чем 360°, обеспечивает высокую плавность хода, поскольку использование двух пневмоцилиндров позволяет одному из них при повороте играть роль тормоза и выбирать зазор в зацеплении.Механизм рисунка б применен в роботе РФ-202М. Он конструктивно прост, имеет высокую нагрузочную способность, однако обеспечивает поворот на угол около 120°. Такие механизмы рекомендуется использовать для поворота достаточно массивных элементов манипулятора при ограниченных углах поворота. Механизм по схеме рисунка в наиболее компактен, однако он не обеспечивает достаточно больших моментов. Здесь поворот происходит за счет подачи давления в одну из полостей, образованных в цилиндрической расточке корпуса подвижной и неподвижной пластинами, уплотненными эластичными манжетами. Обычно такие механизмы применяются для ротации механизмов зажима.

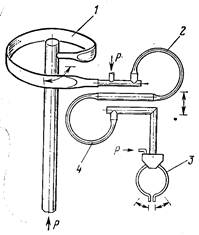

Для работы в контролируемой среде или высоком вакууме перспективными представляются манипуляторы, выполненные на основе гибких герметичных трубчатых элементов (ГГТЭ). Простейший ГГТЭ представляет собой трубку эллиптического сечения, согнутую в незамкнутое кольцо. При подаче давления в полость трубки она немного разгибается, при снятии давления вследствие упругости возвращается в прежнее положение. Используя набор таких однозвенных механизмов, можно скомпоновать манипулятор с необходимым числом степеней подвижности.

На рисунке ниже изображен типовой манипулятор на ГГТЭ с двумя степенями подвижности рабочего органа.

Манипулятор на гибких герметичных трубчатых элементах

При подаче давления в трубку 1 осуществляется поворот руки манипулятора в горизонтальной плоскости. Трубчатые элементы 2 и 4 формируют перемещение захвата 3 в вертикальной плоскости. Захват также состоит из двух ГГТЭ, при подаче давления внутрь которых происходит разжим губок, сжимаются губки при снятии давления от действия сил упругости.

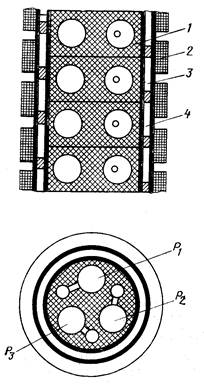

Новым направлением развития приводов сверхлегких манипуляторов, работающих в контролируемой среде, является применение эластичных звеньев, деформация которых определяется подачей давления в их внутренние полости. Манипулятор такого типа содержит несколько трехкамерных участков (рисунок ниже), расположенных по длине звена.

Манипулятор на управляемых эластичных звеньях

Каждый участок 1 имеет три полости. Набрав несколько таких участков и соединив необходимым образом их полости, можно, подав давления Рь Р2, Рз, добиться требуемых перемещений рабочего органа в достаточно широком диапазоне.

Основной проблемой, возникающей при конструировании таких манипуляторов и манипуляторов на основе ГГТЭ, является борьба с колебаниями, возникающими на участках разгона и торможения рабочих органов. Для борьбы с этими колебаниями перспективным является использование электро- и магниторео-логических жидкостей с управляемой вязкостью. Так, манипулятор, изображенный на рисунке выше, заключен в эластичную трубку 3, между стенками которой залита магнитореологическая жидкость 4, управляемая магнитным полем, создаваемым катушками 2. При подаче тока в катушки в конце перемещения вязкость жидкости резко возрастает, что приводит к демпфированию возникающих колебаний.

В вакуумных манипуляторах помимо или совместно с гибкими трубчатыми элементами широко используются металлические сильфоны, герметичные волновые передачи и другие механизмы, осуществляющие передачу движения через упруго-деформируемую стенку, широко применяются вводы движения в вакуум.

Электромеханические приводы используют в манипуляторах, способных переместить объект в любую заданную точку, принадлежащую зоне манипулирования. Такие манипуляторы необходимы для загрузочно-разгрузочных роботов, способных брать деталь с произвольно заданной точки пространства, для роботов технологического назначения, для роботов второго и третьего поколений, способных к адаптации и самообучению.

Среди многообразия линейных электромеханических приводов наибольшее распространение получили шариковые, роликовые и несоосные передачи винт-гайка, асинхронные двигатели с линейным ротором, линейные шаговые двигатели и виброприводы поступательного перемещения. Эти приводы обеспечивают достаточно высокую точность и обладают высоким коэффициентом полезного действия, что позволяет им интенсивно работать в течение длительного времени, не приводит к перегреву и большому износу элементов привода.

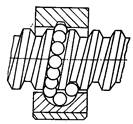

Шариковые передачи винт-гайка имеют незначительные потери на трение, обеспечивают высокую плавность и точность перемещения (до 1 мкм и менее), весьма компактны и удачно компонуются в манипуляторе (рисунок ниже).

Шариковая передача винт-гайка

Шарики перемещаются в спиральной замкнутой канавке, образованной профильной канавкой винта и гайки. Для обеспечения замкнутого потока шариков в гайке профрезерован осевой паз, соединяющий начало и конец ее витка. Для устранения зазора в зацеплении применяют две гайки с осевым натягом. Конструктивно и, главное технологически, проще роликовые передачи винт-гайка, однако они имеют большие габариты и приводят к увеличению массы рабочих органов манипулятора.

Если организовать зацепление винта с охватывающим его несоосно установленным кольцом, получим несоосную передачу винт-гайка (рисунок ниже).

Несоосная передача винт-гайка

В этой передаче трение скольжения, как и в предыдущих, также сведено к минимуму. Она компактна, технологична и находит все большее распространение в приводах. Для повышения жесткости и устранения зазора применяют несколько роликов, установленных эксцентрично во втулке.

Все более широкое распространение в качестве приводов манипуляторов получают линейные асинхронные и линейные шаговые электродвигатели. В статоре линейного асинхронного электродвигателя, представляющего собой развернутый статор асинхронного трехфазного злектродвигателя, возбуждается бегущее электрическое поле, наводящее в расположенном рядом алюминиевом линейном роторе токи Фуко, взаимодействующие с магнитным полем и приводящие к перемещению ротора относительно статора.

Конструкция шагового линейного электродвигателя и манипулятора установки проекционной фотолитографии, выполненного на его основе обеспечивают скорости перемещений до 200 мм/с при ускорениях до 10 м/с2, при, этом погрешность позиционирования не превышает 0,1 мкм.

Захватывающие приспособления, используемые в манипуляторах электронной техники, применяют для захвата пластин, кристаллов, корпусов ИС, вспомогательной технологической и транспортной тары (кассет, каруселей напылительного оборудования и оборудования ионной имплантации и т. п.).

При удержании пластин и кристаллов основным требованием является минимальное взаимодействие пластины или кристалла и схвата. Используются вакуумные или струйные приспособления. Вакуумные схваты обеспечивают высокую жесткость удержания, но приводят к нагружению пластины атмосферным давлением и к некоторой ее деформации. Возможны повреждения поверхности со стороны зоны вакуумирования, поэтому часто недопустим зажим пластины вакуумным схватом с рабочей стороны.

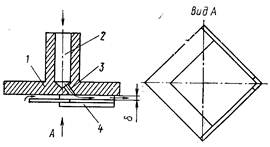

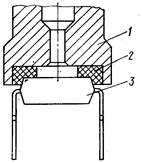

Струйный схват является бесконтактным и применяется при манипулировании наиболее ответственными деталями при захвате со стороны рабочей поверхности (рисунок ниже).

Струйное бесконтактное схватывающее приспособление, позволяющее одновременно осуществлять ориентацию и базирование детали

Канал 2, подводящий сжатый воздух заканчивается наклонным соплом 3, которое формирует плоский поток в зазоре между торцом захвата 1 и пластиной в направлении окна, образованного двумя ограничительными стенками 4. Благодаря разрежению, возникающему в зазоре при истечении потока воздуха, пластина захватывается и удерживается на некотором расстоянии от торца захвата, причем зазор устанавливается автоматически из условия равновесного положения изделия. Произвольно захваченная пластина под действием потока перемещается в направлении ограничительных стенок и поворачивается так, что оказывается прижатой торцом к ограничительным стенкам 4. Ориентация и базирование детали в процессе захвата при отсутствии механического контакта повышают производительность, снижают брак от механических повреждений и позволяют отказаться от дополнительных ориентирующих устройств.

На рисунке ниже показана конструкция вакуумного схвата, применяемого на роботизированных технологических комплексах контроля и классификации ИС. Полость над корпусом ЗИС герметизируется эластичной прокладкой 2.

Вакуумный схват для корпусов ИС

СИСТЕМЫ УПРАВЛЕНИЯ ПРОМЫШЛЕННЫМИ РОБОТАМИ

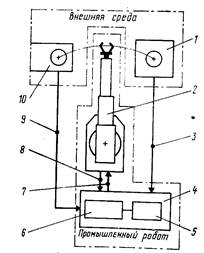

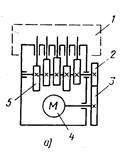

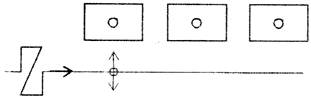

Системы управления промышленным роботом предназначены для управления его работой и организации его взаимодействия с технологическим оборудованием. Промышленный робот (рис. ниже) состоит из манипулятора 2 и системы управления 4.

Взаимодействие робота с внешней средой

Внешняя по отношению к роботу среда включает обычно технологическое оборудование 1, которое обслуживает робот и транспортирующую позицию 10 (выходной участок непрерывного или дискретного транспорта, вибробункер, лоток с ориентированными или неориентированными деталями и т. п.). Система управления

формирует информационный поток 7, содержащий набор команд для управления манипулятором. Этот поток формируется на основе информации о состоянии манипулятора (поток 8) и информации о состоянии внешней по отношению к роботу среды (потоки 3 и 9). Информация о состоянии манипулятора — это совокупность сигналов, например, с конечных выключателей, путевых датчиков о положении элементов манипулятора. Эти сигналы говорят, например, что рука выдвинута до упора или на 3/4, схват разжат, их достаточно, чтобы с некоторой степенью точности управлять положением рабочих органов манипулятора в пространстве, однако его работа не будет синхронизирована с работой станка и транспортирующей системы. В простейшем случае необходимы синхронизирующие сигналы по цепи 3 о готовности технологического оборудования, и сигнал по цепи 9 о присутствии полуфабриката. Только при наличии обоих синхросигналов система управления выдает команду на начало цикла работы минипулятора.

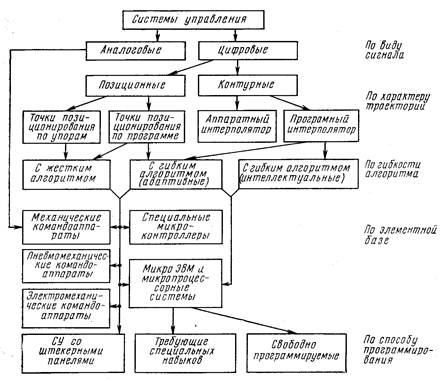

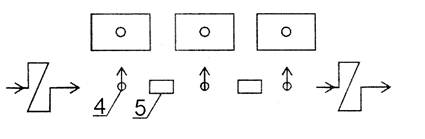

Управляющие команды на манипулятор часто простым механическим, математическим или иным преобразованием внешней и внутренней информации сформированы быть не могут или это оказывается сопряженным с большими трудностями, например с необходимостью очень большого числа сигналов. Так, если необходимо остановить руку в некотором промежуточном положении при первом проходе и не останавливать -— при втором, помимо наличия сигнала с датчика промежуточного положения необходимо еще считать и запоминать проходы. Система управления кроме блока преобразования информации 6 должна иметь память 5, наличие которой существенно уменьшает число необходимых для управления сигналов. По способу кодирования передаваемой и обрабатываемой информации различают (рисунок ниже) аналоговые и цифровые системы управления.

Классификация системы управления промышленными роботами

В аналоговых системах передаваемая по линии связи (электрическому проводу, рычажной системе и т. п.) величина сигнала может быть любой в некотором допустимом диапазоне и непосредственно несет информацию о требуемой реакции манипулятора. В цифровых системах сигнал принимает дискретные значения, например, при двоичном кодировании, если сигнал меньше 1 В, считают, что передается 0, если больше 3 В—1. Такие сигналы менее подвержены помехам, проще обрабатываются, прекрасно сопрягаются с ЭВМ, поэтому в настоящее время преобладают цифровые системы управления. При двоичном кодировании, чтобы рука робота переместилась вперед на шесть шагов, необходимо передать команду ПО. Такая команда может быть передана последовательно по одному проводу как последовательность двух импульсов и паузы либо параллельно по трем проводам — это последовательный и параллельный способы передачи информации.

По возможностям перемещения рабочего органа различают позиционные и контурные системы управления. В позиционных системах точно определены лишь отдельные крайние точки траектории рабочих органов, вид траектории между этими точками не регламентируется. Точки позиционирования могут быть заданы упорами на рабочих органах манипулятора либо определяться системой управления.

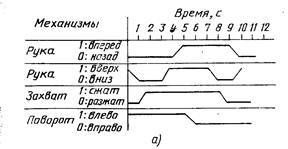

Позиционные системы с точками позиционирования, заданными упорами, называют цикловыми системами управления. В них работу каждого привода определяют два сигнала 0 и 1. Например, если подан сигнал 0, рука идет назад или остается в этом положении, 1 кодирует перемещение вперед. Для выдачи команд к каждому приводу достаточно одного двоичного канала связи. Совокупность всех одновременно выдаваемых управляющих команд называют управляющим словом, его длина определяется числом приводов манипулятора. Сигнал об окончании процесса отработки команды снимают с конечных выключателей, расположенных рядом с упорами. Эта информация о состоянии манипулятора и передается по каналу 8, управляющие слова передаются по каналу 7.

Если точки позиционирования задаются не упорами, а системой управления, между ней и приводом работа организуется, следующий обмен. На привод подается команда о перемещении, в систему управления с датчика внутренней информации начинает поступать сигнал о величине перемещения, который сравнивается 280

с сигналом, характеризующим заданное перемещение, и при их совпадении выдается сигнал об остановке привода.

В контурных системах перемещение организуется малыми последовательными шагами по двум или трем координатам. Для управления системой необходимо выдавать команду на каждый шаг, число команд очень велико. Так, при перемещении в точку с координатами Х-100 мм, У-50 мм из нулевой точки по прямой линии с шагом 0,1 мм необходимо 1500 команд. Программировать и хранить в памяти каждую такую команду нерационально, поэтому в памяти задают вид перемещения (линейная, круговая, параболическая интерполяция) и константы, однозначно характеризующие траекторию. Это конечная точка при линейной интерполяции, радиус, координаты центра и направление при круговой и т. п. Все промежуточные команды, определяющие, по какой из координат и в каком направлении делать очередной шаг, формирует интерполятор.

В настоящее время для управления как промышленными работами, так и другими производственными объектами применяют в основном системы на базе микроЭВМ и микропроцессоров. В этом случае рационально применять специальные программы интерполяции, формирующие каждый очередной шаг исходя из конечной точки и вида траектории. Таким образом, функции интерполятора реализуются не аппаратно, путем создания специализированного блока, а программно. При этом арифметическо-логическое устройство рассчитывает требуемые координаты траектории перемещения на очередном шаге, отклонения от них при шаге по координатам X и по Y и дает команду на шаг по той координате, которая обеспечивает наименьшее отклонение от теоретической траектории.

По степени гибкости алгоритма управления различают системы с жестким алгоритмом, адаптивные системы с гибким алгоритмом и интеллектуальные системы управления. В соответствии с этим различают роботы первого, второго и третьего поколений.

Это различие определяется богатством информационной связи робота с внешней средой.

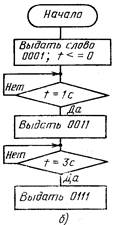

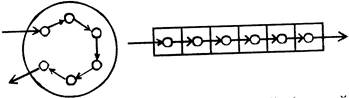

У систем с жестким алгоритмом информационные связи с внешней средой включают лишь обмен синхронизирующими импульсами и простейшими командами о состоянии объекта манипулирования или технологического оборудования (микросхема: годная, негодная; станок: готов, не готов). Жесткий алгоритм содержит последовательность команд во времени либо совсем без условных переходов, либо с простейшими условными переходами. В первом случае для изображения последовательности работы манипулятора применяют циклограмму (рисунок а), во втором — схему алгоритма (рисунок б).

У адаптивных систем управления поток информации из внешней среды весьма развит. Это тактильная (осязательная) информация о наличии детали, зрительная информация о типе, размерах и положении объекта манипулирования, слуховая информация о наличии звуковых сигналов и их параметрах, информация о температуре и т. п. Адаптивные системы управления резко повышают возможности робота, он может выбирать требуемые детали из канала, ориентировать их с учетом индивидуальных особенностей.

Интеллектуальные роботы отличаются от адаптивных возможностями их перепрограммирования, еще более развитым информационным обменом и приспособлением к обстановке внешней среды. При программировании алгоритма работы с жестким или адаптивным алгоритмом в память тем или иным образом заносится информация о том, как должен робот работать: сдвинуть схват влево, разжать, взять деталь, переместить ее так, чтобы контактные площадки на детали совпали с выводами на рамке, и т. п. Интеллектуальному роботу сообщается лишь цель работы, а как ее выполнить наилучшим образом в каждом конкретном случае — он должен решить сам. Пока такие роботы еще не вышли из стен лаборатории.

Системы управления роботами могут быть созданы на различной элементной базе. По этому признаку различают следующие виды систем управления: с механическими, электромеханическими и пневмомеханическими командоаппаратами; со штекерными и коммутационными панелями; на базе контактно-релейных схем; специальные и специализированные микроконтроллеры на базе ИС малой, средней и большой степени интеграции; микропроцессорные системы и системы на основе микроЭВМ.

В системах управления с механическими, электромеханическими и пневмомеханическими командоаппаратами функции памяти берет на себя распределительный вал 5 с закрепленными на нем кулачками.

Блок обработки информации по логике работы предельно прост, прием и обработку развитой информации о состоянии робота и внешней среды он обеспечить не может.

В механических системах (рисунок a) распределительный вал содержит закодированную в профилях кулачков аналоговую информацию о последовательности (углы относительно разворота кулачков) и значении (подъемы профиля кулачков) хода рабочих органов манипулятора.

Схема командоаппаратов:

механический

Блок обработки информации 1 включает в себя толкатели и рычажную систему, передающую движение от кулачков исполнительным устройствам. Информация из внешней среды управляет работой двигателя 4, вращающего распределительный вал через пару сменных шестерен 2 и 3. Она может быть использована лишь для синхронизации момента запуска. Такие системы управления из-за трудности переналадки, малых возможностей и сложности передачи движения от кулачков к манипулятору практически не применяются.

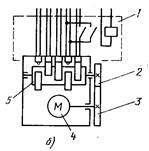

Электромеханические системы (рисунок ниже б) применяют обычно для управления манипуляторами с пневмоприводом.

Схема командоаппаратов:

электромеханический

Кулачки распределительного вала взаимодействуют с конечными выключателями, которые передают информацию на блок электромагнитных клапанов. Конечный выключатель может быть в двух положениях (включен или выключен), поэтому распределительный вал несет лишь информацию о последовательности действий манипулятора и конструктивно выполнен так, что легко перепрограммируется. Величина перемещения задается регулируемыми упорами, расположенными на манипуляторе. Ввиду высокой надежности и быстродействия пневмопривода и программируемости только крайних положений приводов обычно нет нужды передавать развитую информацию о состоянии манипулятора. Внешняя информация может использоваться как для синхронизации, так и для изменения последовательности работы, для чего в цепи конечных выключателей параллельно или последовательно им включают контакты управляемых этой информацией реле.

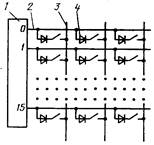

Системы управления со штекерными панелями хотя внешне и отличны от электромеханических систем, по принципу действия очень сходны (рисунок ниже).

Система управления со штекерной панелью

Блок коммутации 1 в этой системе является аналогом двигателя в электромеханической и осуществляет поочередную подачу напряжения на горизонтальные шины 2. С вертикальных шин 3 снимаются команды для управления соответствующими приводами манипулятора. Горизонтальные шины через диоды 4 и выключатели или штекеры могут замыкаться с вертикальными. Диоды служат для того, чтобы сигнал проходил от горизонтальных шин к вертикальным, но не проходил в обратном направлении. Замкнутое пересечение соответствует выступу, разомкнутое—впадине кулачка электромеханической системы. Поочередная подача напряжений на горизонтальные шины имитирует вращение распределительного вала. Функциональные возможности такой системы эквивалентны возможностям электромеханической системы.

Системы управления роботами на базе микропроцессоров и микроЭВМ получают все большее распространение благодаря универсальности, огромным возможностям по организации процесса управления и обработки информации, дешевизне и ярко выраженной тенденции к все большему снижению стоимости.

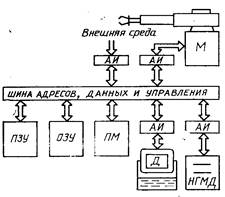

Типовая укрупненная схема микропроцессорной системы управления приведена на рисунке ниже.

Укрупненная схема типовой микропроцессорной системы управления

Процессорный модуль ПМ, содержащий микропроцессор с необходимым обрамлением, подключен к общей шине, состоящей из шин адресов, данных и управления. По шине адресов передаются адреса ячеек памяти (устройств), к которым обращается микропроцессор, по шине данных передаются данные, которыми микропроцессор обменивается с другими устройствами, по шине команд — команды, организующие этот обмен и всю внутреннюю работу системы управления. Иногда шина адресов и данных бывает совмещена, и по ней последовательно передаются в одном такте адреса, в другом — данные. Это позволяет уменьшить число выводов ИС и число проводников в общей шине, но несколько снижает быстродействие. К общей шине подключены ПЗУ, ОЗУ и адаптеры интерфейса АИ, позволяющие вести обмен информацией с дисплеем Д, накопителем на гибком магнитном диске НГМД, манипулятором и внешней средой. Комплект подключенных к общей шине устройств легко может изменяться и в минимально необходимом объеме составляет ПЗУ, ОЗУ, адаптер манипулятора и внешней среды и клавиатуру.

Клавиатура необходима для перепрограммирования рабочего цикла робота.

Память системы представляет собой набор ячеек, которые объединены в слова. Каждое слово имеет свой номер или адрес. Выдав этот адрес на шину адресов, можно обратиться к любой ячейке памяти и в зависимости от команды на управляющей шине извлечь содержимое памяти на шину данных или записать информацию с шины данных в память. В памяти системы управления записана совокупность команд, определяющих ее поведение. Каждая команда хранится в одном или нескольких машинных словах и начинается с признака или кода команды, определяющего, что должен делать микропроцессор. Всего в зависимости от типа микропроцессора существует от 30 до 150 и более команд, которые делятся на арифметическо-логические, команды пересылки и ввода-вывода, команды управления и др. После кода команды в памяти записан либо сам операнд, с которым нужно произвести действие, либо адрес ячейки памяти или регистра микропроцессора, где записан этот операнд. Есть и более сложные методы адресации, например после кода команды может быть указан номер регистра микропроцессора, где записан адрес ячейки памяти, содержащий операнд. Развитые методы адресации позволяют повысить быстродействие и разделить содержимое программы на неизменную память (память программ) и переменную (память данных) части. В памяти программ содержатся коды и являющиеся неизменными адреса данных, в памяти данных —сами данные, которые изменяются в ходе отработки программы.

Память программ записывается в ПЗУ, информация в ячейках которого открыта только для считывания, не может быть изменена в процессе отработки программы и сохраняется при отключении питания. Различают ПЗУ, однократно программируемые при изготовлении или наладке системы управления и репрограммируемые ПЗУ или РПЗУ. РПЗУ можно перепрограммировать несколько раз, стирая и записывая информацию на специальных программаторах. При этом в отличие от ОЗУ при стирании информации закрыт доступ к отдельным ячейкам и стереть информацию можно в целой зоне памяти, например, облучая соответствующую ИС ультрафиолетовым светом через специальное окно.

В ОЗУ каждое слово открыто как для чтения, так и для записи, однако при выключении напряжения информация в ОЗУ теряется. Поэтому в ОЗУ целесообразно хранить ту часть программы, которая восстанавливается и вычисляется при работе системы. Иногда для сохранения информации в ОЗУ применяют его батарейную подпитку при отключении питания.

Работает микропроцессорная система следующим образом. После включения системы микропроцессор вырабатывает и выдает на шину адресов номер стартовой ячейки памяти, содержащей первую команду, которую должен отработать микропроцессор. В простейшем случае первой командой может быть команда перехода к первой ячейке зоны памяти, содержащей управляющую программу.

В памяти рассмотренных ранее систем с командоаппаратами или штекерными панелями хранится собственно набор управляющих слов, которые затем последовательно выдаются на манипулятор. Алгоритм обработки этих слов весьма прост и включает лишь их последовательную выдачу. При таком подходе к программированию микропроцессорной системы управления память программ будет минимальна, память данных — максимальна. Возможен прямо противоположный подход. Можно составить такую программу, которая по заложенным в нее правилам будет формировать управляющие слова, т. е. сделать память программ максимальной, память данных — минимальной.

В реальных системах для минимизации общей емкости памяти используются оба подхода, причем для систем, приводы которых работают по упорам, предпочтителен первый подход, для контурных систем и позиционных систем с программно задаваемыми точками позиционирования — второй.

Реализация в полной мере вспомогательных функций и обеспечила микропроцессорным системам огромное преимущество перед всеми другими системами управления.

Системы управления, обеспечивающие их перепрограммирование пользователем, не имеющим специальной подготовки в программировании, называют свободно программируемыми СПСУ. Именно свободно программируемые системы управления получили сейчас наибольшее распространение для управления как роботами, так и ГАП.

Применение вЭМ-4060, ОЗУН-12000 МЗ, напылительными автоматизированными установками О1НИ-7-015 автоматами проекционной литографии ЭМ-584, полуавтоматами ОЗУН-10000 и др. Перепрограммирование осуществляется либо в диалоговом режиме, либо в режиме обучения (диалоговые СПСУ и обучаемые СПСУ.

В диалоговой СПСУ перепрограммирование заключается в ответе на вопросы, задаваемые системой управления в процессе диалога на дисплее. Вопросы составлены так, что требуют однозначного ответа, который и набирается оператором на клавиатуре.

В обучаемых или копирующих СПСУ обучение идет по циклу, осуществляемому при ручном управлении. СПСУ запоминает все действия и затем воспроизводит их в автоматическом режиме.

В ПЗУ свободно программируемых систем управления хранится уже не алгоритм или программа, предназначенная для управления роботом, а алгоритм составления управляющей программы и обеспечения работы этой программы в автоматическом режиме управления.

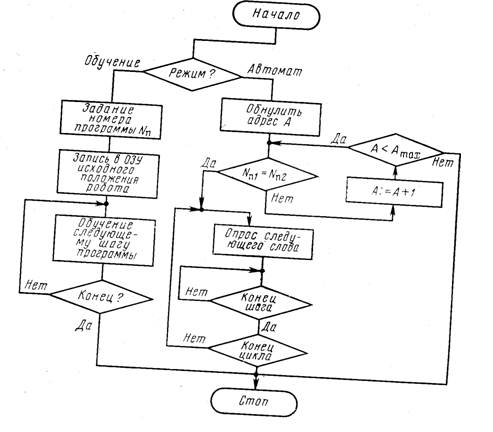

Алгоритм работы системы управления роботом РФ-202М

В ОЗУ хранится сменяемая часть алгоритма работы системы— набор управляющих команд или слов.

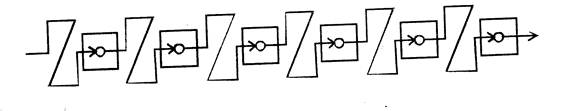

В режиме обучения оператор с клавиатуры управления формирует в оперативной памяти микроЭВМ управляющие слова, содержащие 25 двоичных разрядов. Структура управляющего слова представлена на рисунке ниже.

Структура управляющего слова системы управления роботом

В зависимости от содержания 23-го разряда управляющие слова могут быть двух типов: адресное слово (признак 1), слово состояния (признак 0).

Адресное слово представляет собой заголовок программы, оно начинает любую управляющую программу и в четырех двоичных разрядах содержит ее номер, остальные разряды, кроме 23-го и 25-го, несущественны. Слова состояния следуют за адресным, они описывают состояние манипулятора и определяют тело управляющей программы, формируемое в процессе обучения. Первые 11 разрядов предусмотрены для записи состояния модулей манипулятора. Например, если в первом разряде слова состояния записан 0, механизм горизонтального перемещения левой руки будет выдвинут вперед, если 1 — назад. Следующие 7 разрядов, начиная с 12-го, определяют команды синхронизации, выдаваемые в систему управления оборудованием, которое обслуживает промышленный робот. Эти команды предназначены для запуска оборудования или робота, его остановки, повторного выполнения какого-либо действия и т. п. В четырех разрядах, начиная с 19-го, хранится код, задающий время, в течение которого управляющее слово определяет состояние робота, по его истечению в систему в автоматическом цикле подается следующее слово.

Управляющие слова в режиме обучения формируются автоматически в процессе ручного управления манипулятором с пульта, выдержка времени определяется установкой таймера. Номер программы задается в начале обучения селектором программ, по окончании обучения нажимается кнопка КОНЕЦ и алгоритм обучения выходит на оператор СТОП.

В автоматическом режиме начинается перебор управляющих слов в оперативной памяти, начиная с нулевого адреса А, пока не совпадут номер программы, затребованной оборудованием N„i и номер программы, записанной в адресном слове ЫП2. После того как необходимая управляющая программа найдена, начинаются опрос слов состояния, определяющих тело управляющей программы, и выдача соответствующих команд на блок электроуправляе-мых клапанов. Переход к следующему слову осуществляется по истечении времени задержки, записанном в каждом слове состояния. Обработка программы идет до тех пор, пока не встретится признак конца цикла, записываемый в 24-м разряде слова. По окончании цикла программы выполняется оператор СТОП

Для управления контурными системами управления или позиционными системами с программируемой величиной перемещений необходимо организовать перемещение очень малыми шагами, причем хранить множество управляющих команд для каждого шага нерационально, их надо вырабатывать.

Для получения информации о состоянии манипулятора служат датчики внутренней информации: конечные переключатели на базе герконовых, индуктивных и оптронных устройств; потенциометр ические датчики линейных и угловых перемещений; импульсные и кодовые датчики относительного и абсолютного отсчета углов поворота. Импульсный датчик относительного отсчета угла поворота, примененный в роботе «Электроника НЦТМ-01», представляет собой насаженный на ходовой винт диск с тонкими радиальными прорезями. С одной стороны диск освещается, и при его вращении через прорези на расположенный с другой стороны фотодиод приходят световые импульсы, число которых пропорционально перемещению. Таким образом судят об относительном перемещении. Для получения абсолютных координат рабочего органа необходимо постоянно суммировать относительные перемещения. Регулярная выверка системы отсчета производится по нулевым точкам, определяемым конечными выключателями.

Для повышения точности отсчетов перемещений применяют лазерные интерферометры и растровые датчики, образующие бегущий муаровый эффект. При этом погрешность отсчета не превышает 0,1 мкм.

Внешнюю зрительную информацию получают с помощью приборов с зарядовой связью, обладающих по сравнению с электровакуумными видиконами гораздо большей линейностью растра, в 10 раз большей долговечностью, в 10 раз меньшей потребляемой энергией и массой. Прибор с зарядовой связью ПЗС обеспечивает погрешность считывания информации о положении объекта менее 0,001.... 0,002 ширины поля зрения.

Типовой ПЗС представляет собой полупроводниковый кристалл с площадью около 1 см2, на поверхности которого сформирована область накопления информации, содержащая до нескольких сотен тысяч светочувствительных элементов в виде сетки с размерами сторон 400X400 элементов. Помимо области накопления зрительной информации имеется область считывания, куда зрительная информация в виде зарядов построчно переносится из области накопления.

Обработка зрительной информации — процесс весьма длительный даже для современных быстродействующих ЭВМ, так как в кадре содержится несколько сотен тысяч чисел (при двухуровневом кодировании — нулей и единиц, при восьмиуровневом — трехразрядных двоичных чисел).

Система технического зрения на базе ПЗС применена в адаптивном роботе ОЗУН-12000 МЗ (с двухуровневым кодированием яркости). Информация из ПЗС формируется в 16-разрядные машинные слова, передаваемые в обрабатывающую их микро-ЭВМ «Электроника 60М». Обрабатывая углы кадра, ЭВМ находит координаты двух реперных точек, по ним определяет смещение и угол разворота кристалла относительно эталонного и управляет сваркой, учитывая особенности посадки кристалла на рамку.

Для управления контурными системами управления или позиционными системами с программируемой величиной перемещений необходимо организовать перемещение очень малыми шагами, причем хранить множество управляющих команд для каждого шага нерационально их надо вырабатывать.

Для получения информации о состоянии манипулятора служат датчики внутренней информации: конечные переключатели на базе герконовых, индуктивных и оптронных устройств; потенциометрического датчика и оптронных устройств; импульсные и кодовые датчики относительного и абсолютного отсчета углов поворота. Импульсный датчик относительного отсчета углов поворота, представляет собой посаженый на ходовой винт диск с тонкими радиальными прорезями. С одной стороны диск освещается, и при его вращении через прорези на расположенный с другой стороны фотодиод приходят световые импульсы, число которых пропорционально перемещению. Таким образом, судят об относительном перемещении. Для получения абсолютных координат рабочего органа необходимо постоянно суммировать относительные перемещения. Регулярная выверка системы отсчета производится по нулевым точкам, определяемым конечными выключателями.

Для повышения точности отсчета перемещений применяют лазерные интерферометры и растровые датчики, образующие бегущий муаровый эффект. При этом погрешность отсчета не превышает 0,1 мкм.

Внешнюю зрительную информацию получают с помощью приборов с зарядовой связью (П3C), обладающих по сравнению с электровакуумными видиконами, гораздо большей линейностью растра, в 10 раз большей долговечностью, в 10 раз меньшей потребляемой энергией и массой. Прибор с зарядовой связью (ПЗС) обеспечивает погрешность считывания информации о положении объекта менее 0,001... 0,002 ширины поля зрения.

Типовой ПЗС представляет собой полупроводниковый кристалл с площадью около 1 кв.см, на поверхности которого сформирована область накопления информации, содержащая до несколько сотен тысяч светочувствительных элементов в X виде сетки с размерами сторон 400x400 элементов. Помимо области накопления зрительной информации имеется область считывания, куда зрительная информация в виде зарядов построчно переносится из области накопления.

Обработка зрительной информации - процесс весьма длительный даже для современных быстродействующих ЭВМ, так как в кадре содержится несколько сотен тысяч чисел (при двухуровневом кодировании - нулей и единиц, при восьмиуровневом - трех разрядных двоичных чисел).

Система технического зрения на базе ПЗС применена в адаптивном роботе УЗУН-12000 МЗ (с двухуровневым кодированием яркости). Информация из ПЗС формируется в 16-разрядные ЭВМ (Электроника 60М). Обрабатываемая узлы кадра, ЭВМ находит координаты двух реперных точек, по ним определяет смещение и угол разворота кристалла относительно эталонного и управляет сваркой, учитывая особенности посадки кристалла на рамку.

ГПС (гибкие производственные системы).

Структурно-компоновочные построения гибких производственных систем. Производственная система в процессе функционирования подвержена воздействию факторов, которые делятся на две группы: внешние и внутренние.

Внешние факторы: неритмичность поставки, нестабильность качества полуфабрикатов, изменение спроса, потребность в новых изделиях, появление новых технологий, технических идей, появление новых технических средств производства.

Внутренние факторы: ненадежность и отказы отдельных технологических позиций, их износ и старение, неритмичность потоков полуфабрикатов и нестабильность их качества.

Старение производственной системы: - моральное и физическое - вызвано ее неспособностью полностью приспособиться и компенсировать действия этих факторов. Система за счет рационального конструирования отдельных единиц технологического оборудования и организации гибкой транспортной, информационной и иной связи между ними должна быть организована так, чтобы минимизировать действе этих факторов, иметь возможность легко перестроиться и адаптироваться к их изменению, оставаться одновременно прогрессивной и эффективной. Особенно это актуально в эпоху НТР, обуславливает быстрое изменение внешних факторов.

- структурно - компоновочное построение определяют транспортные, информационные, энергетические связи между элементами технологической системы, возможные маршруты прохождения полуфабрикатов.

Чтобы производственная система была гибкой, в ней должно быть обеспечено:

1) гибкость системы управления, позволяющая автоматически изменять алгоритм управления для обработки изделий и оптимизации режимов;

2) асинхронность позиций, т.е. независимость работы соседних технологических позиций во времени для полного использования возможностей гибких микропроцессорных систем управления;

3) независимость позиций в смысле надежности; отказ одной позиции не должен приводить к остановке соседних;

4) гибкость транспортно-загрузочной системы для автоматического задания различных маршрутов прохождения полуфабрикатов через производственную систему;

5) автономность использования транспортных, погрузочно-разгрузочных и технологических элементов системы, позволяющая легко модернизировать систему и способствующая, ее эволюционному развитию.

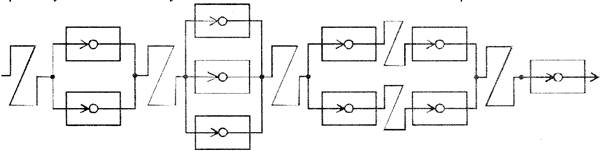

Компоновочная схема карусельной (конвейерной) автоматической линии с жестким тактом.

Для нее характерно синхронный принцип выполнения технологических операций. Она позволяет конструктивно упростить оборудование. При конвейерной компоновке реконструкции проходят менее болезненно, чем при карусельной.

Если обработка проводится только на стационарных технологических позициях, агрегатирование рабочей машины называется последовательным; если транспортируемые позиции оснащены полным комплексом инструмента и обработка проводится при их непрерывном перемещении, агрегатирование называется параллельным. В общем случае, когда инструменты рассредоточены как по транспортируемым, гак и по стационарным позициям, агрегатирование называется последовательно-параллельным.

Компоновочная схема конвейерной линии.

Для данной схемы характерно устранение синхронной связи позиций. Структурная жесткость остается, но появляется относительная независимость позиций в смысле надежности. При отказе одной из позиций остальные могут продолжать работать. Предыдущая позиция будет подавать изделия в накопитель перед отказавшей.

Компоновочная схема конвейерной линии с параллельным включением одноименных позиций. Схема обеспечивает резервирование и независимость позиций по надежности, облегчает согласование производительности участка линий, разделенных накопителями, позволяет просто наращивать как отдельных участков, так и производственной системы в целом, изменять и опробовать новые технологические процессы. Однако система остается жесткой.

Компоновочная схема конвейерной линии с асинхронной работой технологических элементов.

Такая схема обеспечивает произвольную последовательность прохождения полуфабрикатов через технологические операции. Такая схема может обеспечить гибкость как в тактическом плане, т.е. автоматическую организацию требуемых техпроцессов так и введение новых технологических операций и оборудования без прекращения выпуска продукции.

Недостатки - I) удлиняет маршруты, время транспортировки, увеличивает объем НЗП.

Компоновочная схема конвейерной линии с любыми транспортными связями между технологическими позициями, минуя централизованный склад.

Она укорачивает маршрут и время транспортировки. Для нее характерна необходимость идентификации деталей и смена режимов обработки.

Компоновочная схема развитой системы с необходимой степенью гибкостью.

Каждый технологический элемент развитой системы, в свою очередь может быть системой построенной по одной из приведенных компоновочных схем. "Этим достигается построение весьма развитых технологических систем с необходимостью степенью гибкости. Гибкость в тактическом и стратегическом плане и высокая универсальность таких систем достигается за счет гибкости транспортирующей и управляющей структур. При этом специализация технологических элементов допустима с точки зрения гибкости, часто весьма полезная с точки зрения производительности и необходима для качественного ведения технологического процесса.

Рассмотренные ранее структурно компоновочные схемы являются

укрупненными и показывают только связь между позициями по надежности, степень требуемой синхронности их работы. Мри том не раскрывается способ транспортировки полуфабрикатов и их загрузки.

Различают транспортировку полуфабрикатов внутри технологической позиции. межстаночную и межучастковую. Между участками транспортируются обычно партии кассет, между технологическими модулями отдельные пластины, кристаллы. В пределах ГПС проводится двух манная транспортировка и перезагрузка.

1- ый этап происходит разгрузка загрузка кассет между модулями

2- ой этап поштучная разгрузка кассет и внутренняя транспортировка деталей.

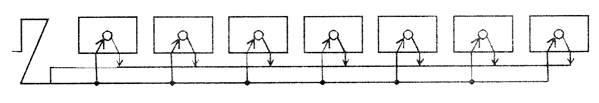

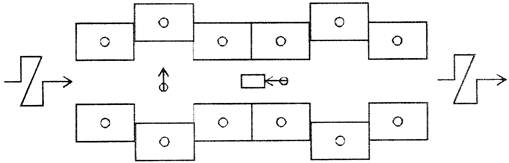

Функции транспортирования могут быть объединены или разделены. В первом случае транспортировку и загрузку может осуществлять подвижной робот установленный на рельсе (1.1). тележке (1.4) или стационарные работы (1.2) и (1.3).

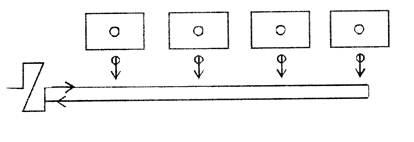

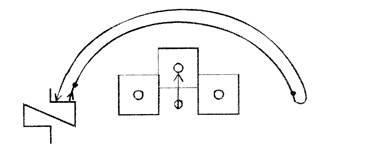

Структурно - компоновочная схема ГПС. транспортная система которых объединяет функции транспортировки и загрузки полуфабрикатов.

1.1

1 - накопитель

2- двурукий робот

3 -- позиция перегружаемая

Одной рукой захватывает полуфабрикат и доставляет его к перегружаемым позициям. Второй - захватывает изделия из позиции, загружает в нее полуфабрикат и доставляет изделие в накопитель.

4- стационарный робот

5- стеллажи

Она обладаем меньшим уровнем, гибкости и предпочтительнее для реализации автоматических линий с жесткой последовательностью.

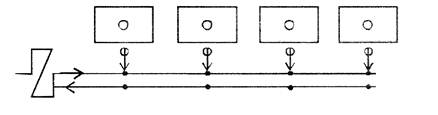

1.3.

Круговая компоновочная позиция. Один стационарный робот в состоянии транспортировать и загружать полуфабрикат в несколько позиций. В реализации схемы 1.2. 1.3. проще 1.1, 1.4.

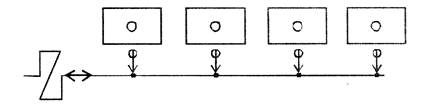

1.4.

6 -транспортная тележка

Из систем, с совмещенными функциями транспортировки и перегрузки получили распространенные транспортные системы по схеме 1.4. Развозит автоматическая транспортная тележка. Тележка оборудована индивидуальным одно или двуруким роботом. Такая схема предпочтительна с точки зрения гибкости задания маршрута следования, удобна при реализации различных вариантов планировки.

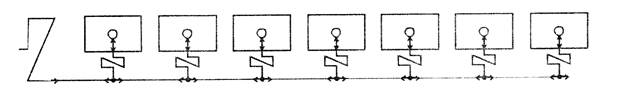

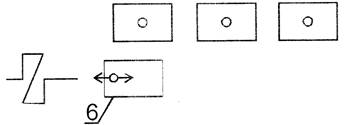

Структурно- компоновочные схемы ГПС с адресным конвейером. (2.1. 2.2. 2.3. 2.4. 2.5).

2.1.Однонаправленные

2.2 Однонаправленные

2.3. Однонаправленные

2.4. Двунаправленные

2.5. Загрузка п/ф с адресного конвейера.

Обслуживает несколько позиций. Загрузку полуфабрикатов с адресного конвейера и технологические позиции могут осуществлять индивидуальные роботы или автооператоры, либо роботы обслуживающие несколько позиций и обеспечивающие несколько раз большую интенсивность загрузки позиций по сравнению с соответствующими схемами с совмещенной загрузкой и транспортировкой за счет совмещения времени выполнения угих операций. Интенсивность подачи 3-5 дед алей или комплектов в 1 минуту.

Схемы 2.1 -2.3 целесообразно применять при интенсивности от 2 до 10 штук мин. Для обеспечения сохранности полуфабрикатов автоматические тележки оснащены пылезащитными и герметизированными боксами. Для стыковки с технологическим оборудованием предусмотрен стационарный интерфейс. Интерфейс включает дверцы в оборудовании и транспортной тележке, которые при позицировании одновременно открываются и кассеты перезагружаются через окно специальным роботом или автооператором.

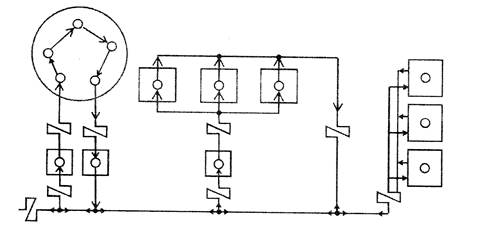

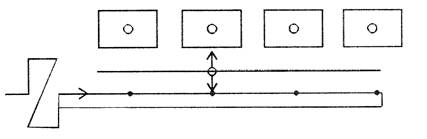

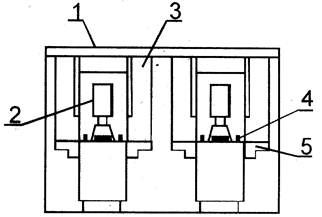

Схема кассетной шины ГПС.

1- шина

2- технологическое оборудование

3- лифт

4- кассета

5- автооператор

Шина обычно располагается выше технологического оборудования, к каждой установке кассеты доставляются лифтами. При этом осуществляется автоматическая адресация кассет, их опознавание по написанным меткам. При стыковке кассетной шины с вакуумным технологическим оборудованием внутри шины может поддерживаться вакуум из лифта в технологическое оборудование.

р

2015-01-21

2015-01-21 8086

8086