Конструкцию специального приспособления разрабатывают в два основных этапа: 1) проектирование приспособления; 2) конструирование приспособления. На первом этапе выбирают, обосновывают и рассчитывают отдельные элементы приспособления. Определяют техническую (с точки зрения обеспечения требуемой точности) и экономическую целесообразность возможных вариантов конструкции приспособлений. На втором этапе из выбранных элементов разрабатывают общий вид приспособления и рабочие чертежи оригинальных деталей.

Для правильного решения всех вопросов проектирования конструктор должен иметь полные исходные данные.

1. Чертежи заготовки и готовой детали с техническими требованиями. Изучая их, конструктор получает сведения: о форме, размерах и допусках на деталь, припусках, шероховатости поверхностей, материале детали, местах разъема штампов или опок и др.

2. Эскизы на предшествующую и выполняемую операцию. Они характеризуют схему базирования и закрепления детали на этих операциях, показывают, какие поверхности уже обработаны, какие еще нет, из них видна точность обработки.

3. Карты технологического процесса обработки детали, в которых указаны последовательность и содержание операций, базирование, применяемые инструменты и оборудование, режимы резания, проектная норма штучного времени с выделением времени на установку, закрепление и снятие детали.

4. Объем выпуска деталей, который необходим в тех случаях, когда неизвестна производительность операции и не оговорено вспомогательное время.

5. ГОСТы и нормали на детали и узлы станочных приспособлений, альбомы нормализованных конструкций приспособлений, паспорта или данные о размерах посадочных мест станков. Прежде чем приступить к конструированию приспособления, конструктор должен тщательно изучить исходные данные. Кроме этого, целесообразно ознакомиться со станком в цехе, выявить технологические возможности инструментального цеха, где будут изготовлять приспособление, выявить наличие на складе нормализованных заготовок, деталей и узлов приспособлений, изучить работу аналогичных приспособлений.

Если в результате глубокой проработки исходных данных конструктор создает более рациональную схему приспособления, улучшающую построение операции, то после согласования с технологом эти изменения вносят в технологический процесс.

Конструкция приспособления должна отвечать ряду требований, которые необходимо учесть как при выборе отдельных элементов, так и при разработке его общей компоновки.

1. Приспособление должно обеспечить получение заданной точности. Это достигается выбором соответствующей конструкции и точности элементов, определяющих положения детали в приспособлении и инструмента относительно приспособления; жесткостью корпуса, гарантирующей неизменность положения приспособления и отсутствие вибраций; надежностью зажимов, обеспечивающих неизменность положения детали во время обработки; точностью установки приспособления на станке.

2. Приспособление должно обеспечить заданную производительность операции. Это требование обеспечивается применением механизированных и автоматизированных зажимных механизмов и силовых приводов, автоматизацией других рабочих приемов по обслуживанию приспособления.

3. Приспособление должно быть экономически целесообразно. Расходы на проектирование, изготовление и эксплуатацию приспособления должны окупаться за счет снижения себестоимости выполняемой операции. Только в одном случае этим требованием можно пренебречь, когда применение приспособления освобождает рабочих от тяжелого физического труда. Во всех остальных случаях экономический фактор является одним из решающих.

4. Приспособление должно обладать хорошей ремонтоспособностью. Это требование обеспечивается выбором соответствующей конструкции быстроизнашивающихся деталей и способом их крепления на приспособлении.

5. Приспособление должно быть удобным в эксплуатации. Это обеспечивается за счет: удобства установки и снятия детали; удобства расположения рабочих рукояток; легкости очистки от стружки; простоты установки приспособления на станке; отсутствия мелких частей, которые могут затеряться.

6. Приспособление должно облегчать труд рабочего. Это требование становится особенно важным тогда, когда проектируется приспособление для тяжелых работ с частой повторяемостью, приводящей, к быстрому утомлению.

7. Приспособление должно обеспечивать безопасность работы, что достигается применением зажимных механизмов с самотормозящимися звеньями, а также специальных блокировочных устройств, обеспечивающих отключение станка при внезапном раскреплении заготовки.

Кроме перечисленных общих требований, в зависимости от назначения проектируемого приспособления, к нему может быть предъявлен ряд дополнительных требований, которые конструктор должен обеспечить при разработке конструкции.

Последовательность разработки приспособления:

1) исходя из схемы базирования обрабатываемой детали, точности и шероховатости базовых поверхностей определяют тип и размер установочных элементов, их число, взаимное расположение и рассчитывают составляющие погрешности установки;

2) исходя из заданной производительности операции определяют тип приспособления (одно- или многоместное, одно- или многопозиционное);

3) по заданным режимам резания (силам резания) и выбранной схеме установки составляют схема действия сил на деталь, выбирают точку приложения и направление силы зажима и рассчитывают ее величины. Рассчитывается погрешность закрепления;

4) по силе зажима, числу мест ее приложения выбирают тип зажимного механизма, рассчитывают его основные конструктивно-размерные параметры и величину необходимой исходной силы привода;

5) по силе тяги и регламентированному времени на закрепление и открепление детали выбирают тип силового привода и рассчитывают его размеры, по нормалям и ГOCTaм выбирают их стандартные размеры;

6) устанавливают тип и размеры элементов для определения положения и направления режущего инструмента;

7) выбирают необходимые вспомогательные устройства, определяют их конструкцию, размеры, расположение;

8) разрабатывают общий вид приспособления и определяют точность его исполнительных размеров;

9) рассчитывают на прочность и износоустойчивость нагруженные и движущиеся элементы приспособления;

10) рассчитывают экономическую целесообразность разработанной конструкции приспособления.

Общий вид приспособления разрабатывают методом последовательного вычерчивания отдельных его элементов в определенном порядке /1/.

1. Выполняют чертеж обрабатываемой детали в трех (реже в двух) проекциях на значительном расстоянии друг от друга с тем, чтобы поместились проекции приспособления. Деталь вычерчивают, условными линиями на той стадии обработки, на которой она поступает на данную операцию. Штриховой линией указывают те поверхности, которые должны быть получены в результате обработки их на данной операции.

2. Наносят на чертеж элементы приспособления для направления инструмента. Кондукторные втулки вычерчивают на нужном расстоянии от детали и сразу же определяют необходимую толщину корпуса или кондукторной плиты в месте установки втулок.

3. Вычерчивают установочные элементы приспособления так, что бы базовые поверхности детали с ними соприкасались.

4. Вычерчивают зажимные механизмы и приводы.

5. Наносят вспомогательные устройства и детали.

6. Конструктивно оформляют корпус приспособления с учетом удобного размещения элементов.

7. Оформляют чертеж приспособления. Проставляют размеры и допуски, составляют спецификацию деталей с указанием материала, термообработки, ГОСТов и нормалей. Указывают технические требования к сборке приспособления.

На рис. 6.1-6.4 показан пример разработки общего вида кондуктора для сверления радиального отверстия в кольце.

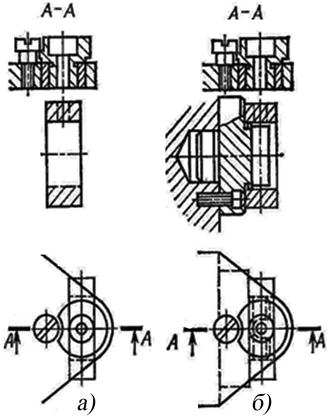

| Рис. 6.1. Конструирование элементов для направления инструмента (а) и установочных элементов (б) |

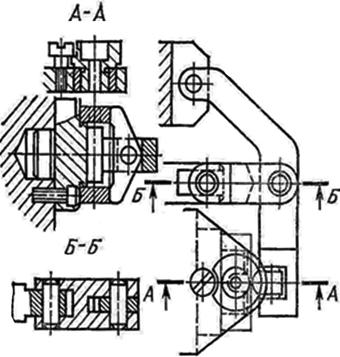

| Рис. 6.2. Разработка зажимного механизма. |

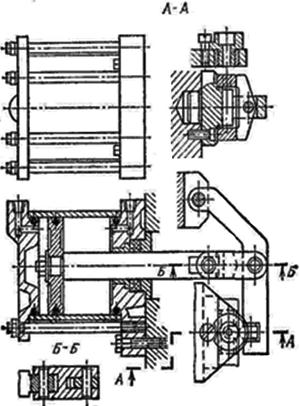

| Рис. 6.3. Проектирование силового привода |

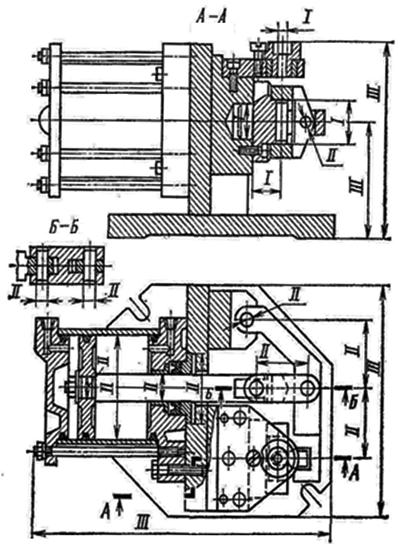

| Рис. 6.4. Проектирование корпуса приспособления |

На общем виде приспособления проставляют три группы размеров.

I. Размеры, точность которых влияет на погрешность получаемых размеров детали. Состав этой группы определяют из анализа технологических размерных цепей по каждому выдерживаемому на операции показателю точности, в которых размеры приспособления являются составляющими звеньями. Точность этих размеров назначают из расчета технологических размерных цепей. На рис. 6.4 эти размеры обозначены I.

II. Размеры сопряжений и монтажные размеры, точность которых не влияет на погрешность обработки, но определяет расположение и условия работы отдельных механизмов приспособления. Точность этих размеров назначают исходя из необходимости обеспечить нормальную работу механизмов приспособления. На рис. 6.4 эти размеры обозначены II.

III. Габаритные и справочные размеры. Точность их на чертеже не ограничивается. Выполняют эти размеры по 14-17 квалитетам. На рис. 6.4 эти размеры обозначены III.

Особые технические требования предъявляют к:

1) допустимым отклонениям па точности взаимного расположения или относительного движения отдельных элементов приспособления, которые оказывают влияние на погрешность обработки. Состав этих требований и их численные значения определяются аналогично группе размеров I исходя из технологических размерных цепей;

2) сборке других механизмов приспособлений для обеспечения их нормальной рабаты. Их состав и численные значения определяются характером работы механизмов.

Для выполнения технологической операции могут быть разработаны приспособления, обеспечивающие требуемую точность обработки, но разные по сложности, производительности и стоимости. В задачу конструктора входит выбор наиболее целесообразной для конкретных условий конструкции.

В качестве критериев целесообразности варианта приспособления используют либо цеховую себестоимость изготовления деталей, либо годовую технологическую себестоимость выполнения операции. Экономически целесообразным является тот вариант, при использовании которого себестоимость оказывается меньшей.

Сравнение деталей по цеховой себестоимости требует расчета всех ее составляющих, что часто усложняет задачу конструктора. Более простым и наглядным оказывается сравнение годовой технологической' себестоимости операции. Причем в технологическую себестоимость включаются только те элементы, величина которых зависит от применяемого приспособления.

Процесс проектирования станочных приспособлений заканчивается получением комплекта конструкторской документации - сборочного чертежа, спецификации, рабочих чертежей деталей приспособления.

2015-03-20

2015-03-20 6163

6163