Исходя из развития мирового энергетического рынка на непрерывный рост цен на нефть и природный газ, что обусловливается ограниченностью их запасов, более трудными условиями добычи и неравномерностью географического размещения, в обозримом будущем уголь будет занимать одно из ведущих мест в топливно-энергетическом балансе страны.

Однако, как бы ни совершенствовалась механизация добычи угля, работа под землей остается опасной, тяжелой, а производительность труда относительно низкой.

Вместе с тем из-за ограниченных возможностей увеличения добычи угля подземным способом вследствие перехода горных работ на большие глубины и повышения сложности разработки угольных пластов в этих условиях особое место приобретают другие способы получения энергии угля, т.е. превращение угля на месте его залегания в горючий газ.

Идея подземной газификации залежей угля принадлежит Д.И. Менделееву, указавшему впервые на возможность избавить человека от тяжелого подземного труда путем химической переработки углей на месте залегания в газовое топливо. В 1888 г. после поездки в Донбасс им в основных чертах было сформулировано техническое осуществление способа подземной газификации угольных пластов: «Пробурив к пласту несколько отверстий, одно из них должно быть предназначено для введения — даже вдувания воздуха, другое для выхода — даже вытягивания горючих газов, которые затем легко уже провести даже на далекие расстояния к печам». В дальнейшем эту идею развил английский ученый - химик У. Рамсей в 1912 г.

Газификация угля подземная — превращение угля в месте его залегания в горючий газ и вывод полученного в результате неполного окисления угля горючего газа на поверхность для использования.

В основе процесса газификации твердого топлива — сложное многостадийное гетерогенное физико-химическое превращение твердого топлива в газообразное. При этом горение и газификацию необходимо рассматривать как единый процесс.

В процессе газификации угля выделяют две стадии. Первая стадия — термическое разложение, когда часть угля сгорает для обеспечения процесса теплом, т.е. из угля выделяется влага и летучие вещества и остается коксовый остаток. Вторая стадия — газификация, когда углерод коксового остатка реагирует с окислителями с образованием водорода, оксида углерода и других газов.

Главными продуктами реагирования кислорода с угольной поверхностью являются диоксид и оксид углерода:

С + О2 = СО2 + 40 760 Дж, (2.4)

2С + О2 = 2СО + 247 210 Дж. (2.5)

Оксид углерода в присутствии кислорода частично сгорает до диоксида углерода:

2СО + О2 = 2СО2 + 56 450 Дж. (2.6)

Одновременно некоторая часть диоксида углерода восстанавливается на раскаленной угольной поверхности до оксида углерода:

СО2 + С = 2СО - 162 920 Дж. (2.7)

Газовые продукты, образующиеся по реакциям (2.4)—(2.7), реагируют между собой, а также вступают во взаимодействие с первичным углеродом топлива и окислителями (ккал/кг моль):

2СО + О2 = 2СО2 + 136 215, (2.8)

2Н2+О = 2Н2О + 115 670, (2.9)

С + СО2 = 2СО + 41 965, (2.10)

СО + Н2О (пар) = СО2 ± Н2 ± 10 270, (2.11)

С + 2Н2 = СН4 ± 20 870. (2.12)

Различают в основном три вида генераторных газов: воздушный, смешанный и водяной. В воздушном генераторном газе содержится более 50 % негорючих составных частей — азота и углекислоты, поэтому он малопригоден для получения водорода и синтез-газа и используется как низкокалорийный энергетический газ. Чтобы получить газ с большим содержанием оксида углерода, который можно использовать в качестве синтез-газа, применяют так называемую реакцию водяного газа. В этом случае газогенераторный процесс протекает в два периода. В первый период в газогенератор подают воздух. При этом уголь сгорает до углекислоты и сильно разогревается, а образующийся газ отводится в атмосферу. Затем подачу воздушного дутья прекращают, и на раскаленный уголь, накопивший значительный запас тепла, подают водяной пар. При этом начинается реакция образования водяного газа, сопровождающаяся поглощением накопленного углем тепла.

Состав дутья является важнейшим управляющим фактором процесса протекания термохимических реакций. Применяется дутье обогащенной кислородом воздушной смесью, парокислородное дутье, в последнее время используется дутье водородом или полученным первоначально синтетическим газом с целью увеличить теплоту сгорания конечного продукта.

Конструкция подземных газогенераторов включает дутьевые и газоотводящие скважины, которые соединяются либо с помощью гидроразрыва, либо фильтрационной сбойки. После этого приступают к огневой проработке канала. Для этого нагнетают воздух в несколько скважин и после предварительной сушки прекращают нагнетание дутья в одну из скважин и зажигают угольный пласт. Размеры газогенераторов по простиранию и падению зависят от их производительности и качества газа. Диаметр дутьевых скважин составляет 250—300 мм, а газоотводящих — не менее 300—400 мм. Расстояние между скважинами выбирается от степени выгазовывания угля. Для газоотводящих скважин оно колеблется от 50 до 60 м.

В состав технологической схемы станции подземной газификации входят четыре цеха — компрессорный, газогенераторный, очистки и охлаждения газа, транспортирования газа.

Среди общего разнообразия факторов, влияющих на процесс подземной газификации углей, одно из главных мест занимают горно-геологические факторы. К ним относятся следующие:

1. Мощность — увеличение мощности угольного пласта положительно влияет на показатель процесса подземной газификации за счет уменьшения удельных теплопотерь на прогрев боковых пород.

2. Зольность — увеличение зольности угля уменьшает теплоту сгорания ПГУ и степень выгазовывания угольных запасов.

3. Угол падения — при наклонном и крутом падении более устойчив технологический процесс при достаточно высоком коэффициенте извлечения подготовительных запасов угля.

4. Структура угольного пласта — с уменьшением проницаемости ухудшается процесс сбойки скважин и газификации.

5. Тектонические нарушения — затрудняют подготовку и ведение процесса ПГУ, увеличивают утечки дутья и газа, снижают теплотворность газа, а также могут вызвать прекращение продвижения огневого забоя в зоне нарушения.

6. Обводненность угольного пласта — при избыточном поступлении подземных вод в зону газификации увеличиваются тепловые потери за счет нагрева воды и ее испарения. Чем выше естественная газопроницаемость углей, тем быстрее будут протекать процессы окислительных и восстановительных реакций.

7. Величина напора подземных вод — определяет давление и режимы проведения огневой фильтрационной сбойки скважин.

8. Сдвижение земной поверхности — при газификации мощных крутых пластов и относительно неглубоко залегающих месторождений возможно нарушение герметичности подземных газогенераторов в процессе деформации толщи пород над выгазованным пространством.

Со временем зарождения подземной газификации углей построено шесть промышленных станций ПГУ — Подмосковная, Лисичанская, Шатская, Южно-Абинская, Ангренская и Каменская, на которых за время эксплуатации выработано свыше 35 млрд м3 газа.

Южно-Абинская станция «Подземгаз» в Кузбассе введена в эксплуатацию в 1955 г. Станция вырабатывала энергетический газ со средней теплотой сгорания 900—1000 ккал/м3. С начала эксплуатации по 1989 г. станция вырабатывала около 9,0 млрд м3 газа, который использовался на предприятиях г. Киселевска.

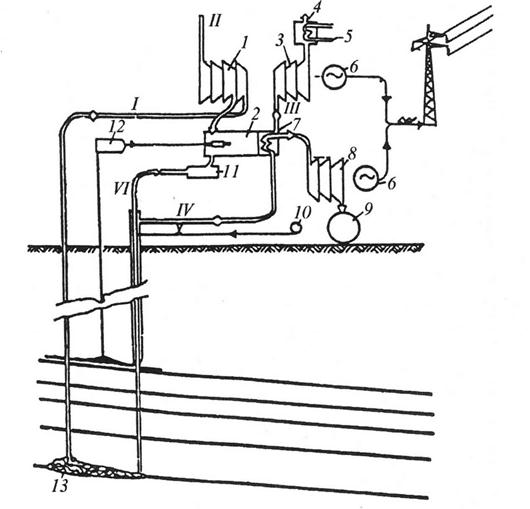

Принципиальная технологическая схема Южно-Абинской станции представлена на рис. 3.1.1.

В Моссбасе подземная газификация углей осуществлялась на Подмосковной и Шатской станциях «Подземгаз». Газификации подвергались Басовское, Гостеевское и Шатское буроугольные месторождения. Мощность угольных пластов 2—4 м, глубина залегания — 45—60 м. Вмещающие породы представлены глинами, песками и известняками. Угольные пласты либо безводны, либо прослойки песков были слабо обводнены. На участках, характеризующихся более сложными гидрогеологическими условиями, проводилось водопони-жение путем откачки воды из специальных дренажных скважин.

В Донбассе подземная газификация осуществлялась на Лисичанской станции «Подземгаз». Газифицировались наклонные (38—60°) каменноугольные пласты мощностью 0,5—1 м на глубине 60—200 м. Угольный пласт водоносный, с напором 300—400 м над уровнем розжига. Кровля и подошва угольных пластов представлены водоупорными породами. В этих условиях осуществлялось предварительное снятие напора подземных вод и водоотлив через выгазованное пространство.

На Ангренской станции «Подземгаз» газифицируется буроугольный пласт пологого залегания мощностью 4—20 м на глубине 120—220 м. Характерным является низкая водообильность и проницаемость угольного пласта и вмещающих пород. Водопонижения не потребовалось. Производство синтез-газа на Ангренской станции продолжается более 25 лет при запасах угля для газификации 11,5 млн т.

За рубежом до второй мировой войны никакие практические работы по подземной газификации углей не проводились. После окончания второй мировой войны в ряде стран делались попытки повторить опыт СССР по ПГУ. Но ввиду бурного развития газодобывающей промышленности в 1950-е годы к началу 1960-х годов интерес к подземной газификации углей пропал. В последнее время в различных странах вновь возникает интерес к подземной газификации углей и горючих сланцев. Это обусловлено, с одной стороны, постепенным истощением геологических запасов нефти и природного газа, а с другой стороны — наличием практически неисчерпаемых разведанных некондиционных запасов углей. Подземная газификация углей также привлекает к себе внимание с позиции сохранения окружающей среды. Наибольшее внимание вопросам подземной газификации уделяется в США, ФРГ и Бельгии, где разработаны широкие программы производства низкокалорийного и высококалорийного газа путем ПГУ, в том числе и на больших глубинах с применением парокислородного дутья.

Большой вклад в разработку основных принципов подземной газификации углей на большой глубине вносит Национальный институт горнодобывающей промышленности Бельгии (г. Льеж).

Бельгийская программа предусматривает осуществление процесса газификации на воздушном дутье с последующим использованием низкокалорийного газа для выработки электроэнергии. Однако применение в процессе парокислородного дутья приведет к получению высококалорийного газа, пригодного для различных синтезов углеводородов.

Согласно программе Бельгии подземный газогенератор может быть заложен на глубинах от 600—700 м и ниже. Это обусловлено тем, что, начиная с глубины 600—700 м, глинистые и сланцевые породы под действием горного давления становятся пластичными. Последнее содействует уплотнению трещин, образовавшихся при смещении вышележащих пород в процессе выгазовывания угольного пласта.

Схема комплексного предприятия подземной газификации углей с электростанцией, работающей по комбинированному парогазовому циклу, представлена на рис. 3.1.2.

Рис.3.1.2. Схема комплексного предприятия подземной газификации углей и

электростанции

Воздух высокого давления I нагнетается в подземный газогенератор 13, заложенный на нижнем угольном пласте. Низкокалорийный газ VI отводится из газоотводящих скважин при температуре около 300 °С. Газоотводящие скважины имеют водяное охлаждение. Пар IV, получаемый после физического тепла газа, имеет температуру 220—250 °С.

Газ под высоким давлением поступает в установку II для очистки, а затем сжигается в камере сгорания 2 котла с топкой под давлением. Часть тепла идет на перегрев пара, поступающего из газоотводящих скважин, а отходящие газы с температурой 800—850 °С III направляются в газовую турбину 3. Отработанные газы с температурой около 400 °С поступают в экономайзер 5 или котел-утилизатор. Перегретый пар направляется в паровую турбину 8. Генераторы переменного тока 6, установленные на выходе газовой 3 и паровой 8 турбины, преобразуют механическую энергию в электрическую.

Программа ФРГ базируется на изобретении западногерманских ученых из университета Аахен. Согласно этому патенту в угольный пласт на глубине ниже 700 м нагнетают реагенты — кислород, воздух, водяной пар, углекислоту, водород, негашеную известь, а также различные сочетания из них. Реагент, фильтруя по мини-макротрещинам угольного пласта, реагирует с углем, а продукты реакции извлекаются из той же (ранее нагнетательной) или из соседних скважин. Этот «собирательный» патент включает все известные до сих пор теоретические способы газификации угля. Он не представляет никакой технологической новизны, или технической новизны, или технической рационализации процесса ПГУ, а преследует чисто коммерческие цели — закрыть все пути к патентам новых технологий ПГУ в других странах.

В США в конце 1960-х годов организовалось 11 рабочих групп для проведения работ по подземной газификации углей. Из них 8 финансируются государством и 3 группы — отдельными штатами и частными компаниями. Программы и задачи рабочих групп различны. Они включают лабораторные исследования, разработку моделей процесса, систем измерений, а также исследования в натурных условиях.

Средства, затрачиваемые в США на проведение этих исследований, значительны. Так, на разработку ПГУ в 1976 г. предоставлено 21,5 млн долларов, в 1977 г. — 31,5 млн долларов. В ближайшие годы предполагается увеличение ассигнований до 68 млн долларов.

Имеются также сведения о проведении промышленных опытов по подземной газификации углей во Франции, где проведен опыт по гидравлическому разрыву угольного пласта на глубине 600 м.

Оценивая современное состояние подземной газификации углей за рубежом, следует отметить, что зарубежные программы работ рассчитаны примерно на 15—20 лет. Зарубежные специалисты полагают, что получение горючих газов из угля станет коммерческим. Добавим, что зарубежный промышленный опыт ПГУ повторяет пока опыты «Подземгаза», не добавляя к этому опыту существенно новых деталей.

Несмотря на несомненные достоинства метода подземной газификации угля (получаемый продукт удобен в применении, невысокие капитальные затраты на освоение производства, добыча угля ведется без присутствия людей и т.п.), присущие ему недостатки настолько серьезны, что для того, чтобы промышленное его применение стало реальным, необходим объем дополнительных исследований.

Недостатками современной технологии ПГУ являются низкая калорийность синтетического газа (такой газ может использоваться только как местное топливо с удалением от потребителей не более чем на 25—30 км), большие потери полезного ископаемого и сравнительно высокая стоимость полученного газа, а также низкие химический и энергетический КПД, составляющие соответственно 65—75 % и 35—40 %. Основные технико-экономические показатели работы станций «Подземгаз» приведены в табл. 3.1.1.

|

Повышение теплоты сгорания газа является одной из основных задач подземной газификации, на которую влияют как горно-геологические, так и горно-механические факторы.

Схемы подземных газогенераторов на Южно-Абинской станции «Подземгаз» были идентичны. Подготовка угля к газификации осуществлялась при помощи наклонных скважин, пробуренных по угольному пласту, через которые отводился газ. Для подачи дутья бурились полевые скважины. На первоначальный ряд были пробурены вспомогательные розжиговые вертикальные скважины (рис. 3.1.3).

Газогенератор был подготовлен методом гидроразрыва угольного пласта. Гидроразрыв производился, когда газоотводящие скважины были пробурены до уровня розжиговых скважин. При эксплуатации газогенератора наблюдалась потеря герметичности газоотводящих скважин из-за неудовлетворительной организации дренажных работ, при которой газогенератор был подтоплен и очаг горения перемещался близко к кондуктору. По этой причине, а также из-за слишком большой интенсивности газоотвода и высокого статистического давления в начальный период работы в газогенераторе наблюдалась эрозия — обгорание нижней части колонны, что приводило к прорывам газа.

Показатели работы газогенератора приведены в табл. 3.1.2.

Таблица 3.1.2

| Показатели | Данные |

| Объем поданного дутья, тыс. м3 | 61183,1 |

| В том числе воздушного дутья, тыс. м3 | 20131,1 |

| Содержание О2 в дутье, % | 35,5 |

| Масса выгазованного угля, т | |

| В том числе на воздушном дутье, т | 5105,7 |

| Объем полученного газа, тыс. м3 | 50112,3 |

| Состав газа, %: | |

| СО2 | 28,6 |

| СО | 4,43 |

| Н2 | 10,7 |

| Теплота сгорания газа, Дж | |

| КПД процесса, % | 39,2 |

| Выход газа, м3: | |

| из 1 кг угля | 2,29 |

| из 1 м3 дутья | 0,82 |

| Утечка дутья и газа, % | 33,5 |

Интенсивность процесса подземной газификации угольного пласта целесообразно определять напряженностью дутья на единицу поверхности вскрытого угольного пласта (по Е.В. Крейнину).

Тогда

(2.13)

(2.13)

где Н усл — условная напряженность дутья, м3/(ч-м2);

V — расход дутьяна газификацию, м3/ч;

h — мощность угольного пласта, м;

L — условная длина вскрытого угольного забоя, м;

S — истинная поверхность вскрытого угольного забоя, м2.

2015-03-20

2015-03-20 5949

5949