Рабочий цилиндр собирается из отдельных чугунных или стальных втулок длиной по 300 мм. Втулки, изготовленные из модифицированного серого чугуна, применяют для трубных насосов с диаметром цилиндра более 32 мм, а втулки из легированной стали—для всех вставных насосов и для трубных насосов диаметрами 28 и 32 мм.

С целью повышения износостойкости и твердости рабочей поверхности втулки подвергают специальной термической обработке.

В зависимости от назначения и типа насоса в цилиндр устанавливают от 2 до 29 втулок.

Плунжеры штанговых насосов изготовляют длиной—1200, 1600 или 1800 мм из цельнотянутых стальных труб. Толщина стенок плунжера в зависимости от его диаметра составляет от 5 до 9,5 мм. На обоих концах плунжера нарезана внутренняя резьба для присоединения узлов: клапанов, переводников. Наружная поверхность плунжера шлифуется, покрывается слоем хрома толщиной 70 мкм для повышения износостойкости и антикоррозийной устойчивости, затем полируется.

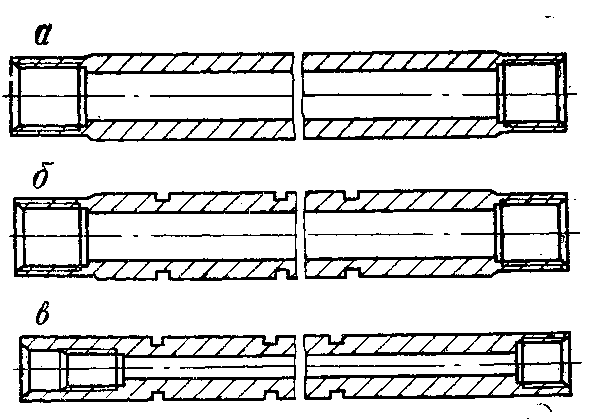

Плунжеры изготовляются в трех исполнениях: с гладкой поверхностью, с кольцевыми канавками на наружной поверхности и с цилиндрической расточкой и фаской на внутренней поверхности (типа пескобрей).

Рис. 107. Плунжеры

Плунжеры с гладкой внешней поверхностью (рис. 107, а) устанавливают только в насосах, предназначенных для откачки жидкости, не содержащей механических примесей. Если же в откачиваемой жидкости имеется песок, то при эксплуатации глубинных насосов возникают серьезные осложнения. Частицы песка, проникая в зазоры между плунжером и цилиндром, повреждают их рабочие поверхности и преждевременно выводят насос из строя.

При большом скоплении песка в зазорах часто происходит заклинивание плунжера в цилиндре, поэтому приходится поднимать насос вместе с плунжером при закрытом всасывающем клапане, в результате этого около устья разливается жидкость, заполняющая трубы. Во избежание такого осложнения в работе глубинных насосов применяют плунжеры с канавками—ловушками для песчинок, попавших в зазоры между плунжером и цилиндром (рис. 107,б). В этом случае вероятность заклинивания плунжера значительно сокращается, а рабочие поверхности деталей насоса повреждаются песком меньше, чем в насосе с гладким плунжером. Применение канавок улучшает также условия смазки трущихся поверхностей плунжера и цилиндра.

В скважинах с большим содержанием песка в откачиваемой жидкости рекомендуется применять насосы с плунжером типа «пескобрей» (рис. 107,в), имеющим следующие конструктивные особенности. На верхнем конце плунжера сделана внутренняя цилиндрическая расточка глубиной 25—30 мм с конической фаской, скошенной внутрь, в результате чего толщина стенки уменьшена до 2 мм. Вместо верхнего нагнетательного клапана в плунжер ввинчивается специальная клетка.

При работе насоса утонченная стенка плунжера несколько расширяется от действия давления столба жидкости и плотно прижимается к стенкам цилиндра. Осевший на стенках цилиндра песок при ходе плунжера вверх срезается его заостренней кромкой и, попадая внутрь плунжера, выносится струёй жидкости.

На поверхности плунжера типа «пескобрей» имеются кольцевые канавки, расположенные на равном расстоянии друг от друга.

Для эксплуатации скважин с различной геолого-технической характеристикой и различной глубиной подвески насосы в зависимости от зазора между плунжером и цилиндром имеют 4 группы посадки:

0 — Зазор от 0,000 до 0,045 мм на диаметр;

I —зазор от 0,020 до 0,070 мм на диаметр;

II—зазор от 0,070 до 0,120 мм на диаметр;

III—зазор от 0,120 до 0,170 мм на диаметр (такие насосы изготовляют по требованию заказчика).

Насосы с тугой пригонкой плунжера, т. е. с группой посадки 0 или I, рекомендуется применять в скважинах с легкой, маловязкой нефтью при значительном глубине подвески насоса. Насосами IIгруппы посадки оборудуется большая часть скважин при самой различной глубине их подвески. Насосы III группы посадки (со слабой пригонкой плунжера) применяют в основном при откачке вязкой нефти, а также в обводнившихся скважинах.

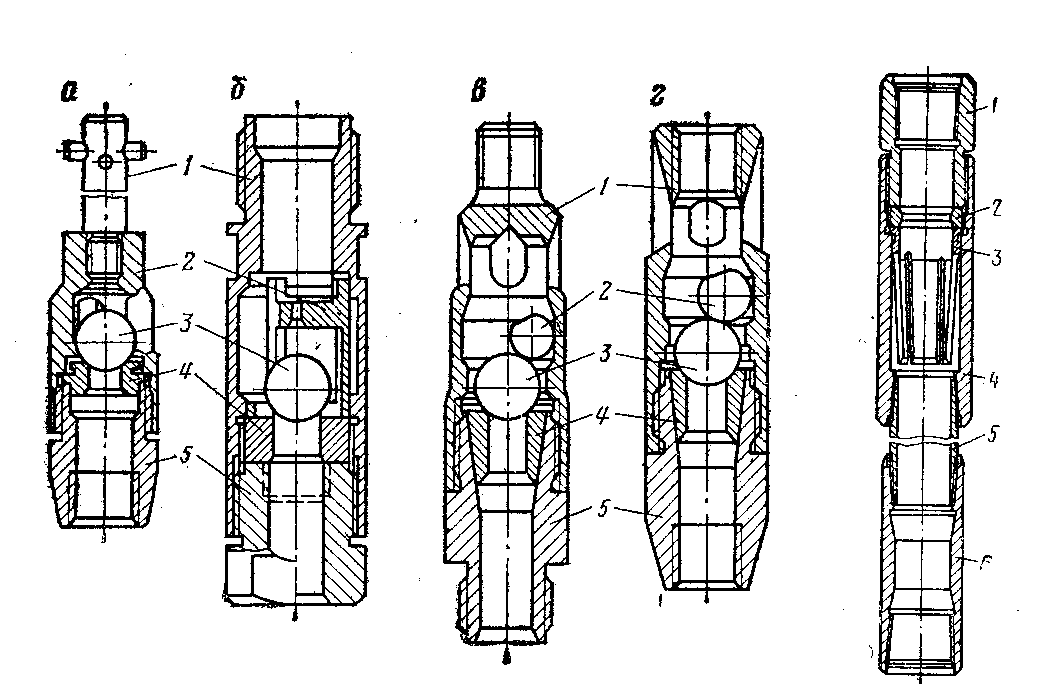

Клапаны. В скважинных штанговых насосах применяют шариковые клапаны: с одним шариком—со сферической фаской седла и двумя шариками—со ступенчато-конусной фаской. В последней конструкции один из шариков рабочий, а второй—вспомогательный, служащий для принудительной посадки первого шарика в седло.

Шарик и седло шарика изготавливают из нержавеющей стали и подвергают термической обработке для повышения их твердости и износостойкости. С целью повышения надежности скважинных насосов, работающих в неблагоприятных условиях (большое содержание песка в откачиваемой жидкости), применяют седла клапанов, изготовленные из твердого сплава.

Во избежание пропуска жидкости через зазоры в клапанах шарик должен плотно прилегать к седлу, что достигается притиркой шарика к рабочей поверхности седла.

Всасывающие клапаны невставных насосов состоят из наконечника-конуса и клапанной клетки, соединенных между собой на резьбе. Седло шарика плотно прижато торцами этих деталей. Клапанная клетка ограничивает перемещение шарика вверх и имеет боковые окна для выхода жидкости.

В верхнюю часть клетки ввинчивается шток ловителя или захватный шток (рис. 108,а).

В клапанах вставных насосов (рис. 108,б) вместо клапанной клетки устанавливают две детали: цилиндрический корпус клапана и внутри него стакан, который выполняет роль клапанной клетки. В клапанах с двумя шариками (рис. 108, в, г) седло клапана выполнено в виде втулки. Наружная поверхность седла имеет коническую форму с углом конуса 10°. Седло прижимается к своему посадочному месту только под действием давления столба жидкости, находящегося над ним.

Замковая опора вставного насоса (рис. 109). Узел замковой опоры состоит из переводника 1, посредством которого этот узел крепится к низу колонны насосных труб, опорного кольца 2, пружинного якоря (замка) 3 и опорной муфты 4. Опорное кольцо и пружинный якорь размещены в опорной муфте и зажимаются в ней переводником 1 при ввинчивании его в опорную муфту.

Опорное кольцо имеет тщательно обработанные торцовые и коническую поверхности. Коническая поверхность кольца служит опорой насоса, а якорь удерживает насос от перемещения при рабочем движении плунжера.

Патрубок 5, называемый рубашкой опоры, и направляющая муфта 6 не позволяют насосу во время работы раскачиваться и нарушать уплотнение в конусе.

Пружинный замок опоры представляет собой полый усеченный конус с шестью продольными разрезами, которые образуют на конусе лепестковые пластинчатые Пружины. При спуске в скважину насос раздвигает своим нижним концом пружину замка и проходит через нес вниз до тех пор, пока конус насоса не сядет на седло. В этот момент концы пружин замка оказываются напротив конического буртика на корпусе цилиндра и упираются в него, задерживая насос в замковой опоре.

Пружины замка раздвигаются при усилии около 2000 Н (200 кгс), поэтому для установки насоса на место достаточно приложить к нему часть веса штанг.

Рис. 109. Замковая опора насоса НСВ1

Рис. 108. Клапанные узлы:

а — всасывающий клапан насоса НСН2: 1 — захватный шток; 2—клетка; 3—шарик; 4—седло; 5 — конус-наконечник; б—всасывающий клапан насоса НСВ1: 1—корпус; 2—стакан клапана; 3 — шарик; 4 — седло; 5 — наконечник; в, г — клапанные узлы насосов НСН1 и НСН2 с двумя шариками: 1 — клапанные клетки; 2 — вспомогательные шарики; 3 — шарики; 4 — седла; 5 — соответственно ниппель наконечника и наконечник-конус.

Для подъема насоса также не требуется создавать большого усилия, так как концы пружин находятся на конусной поверхности буртика и при небольшом натяжении легко раздвигаются им.

При нормальной работе вставного насоса плунжер перемещается по цилиндру, не изменяя его положения в трубах; насос работает как обычный трубный насос.

Большая часть деталей и узлов глубинных насосов однотипны или одинаковы и взаимозаменяемы. В частности, почти у всех насосов одинаковое устройство имеют рабочие цилиндры, плунжеры, узлы клапанов.

НАСОСНЫЕ ШТАНГИ

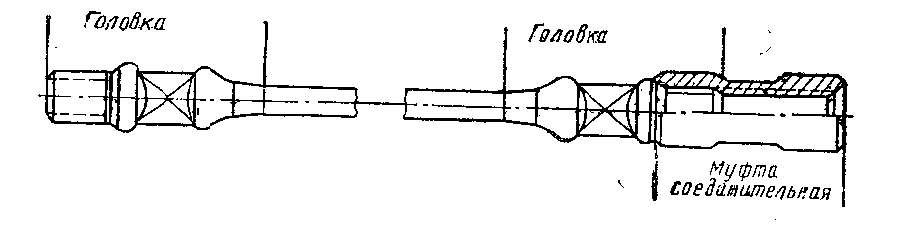

Насосные штанги предназначены для передачи движения от станка-качалки к плунжеру глубинного насоса. Они представляют собой стальные стержни круглого сечения (рис. 110).

Штанги изготовляют диаметром 16, 19, 22 и 25 мм. Средняя длина штанги 8 м, на концах ее высажены утолщенные головки, на которых имеются резьба и участок с квадратным сечением для захвата ключом.

Кроме обычных по длине штанг, заводами поставляются укороченные штанги—«метровки» длиной 1000, 1500, 2000, 2500 и 3000 мм. Эти штанги предназначены для регулирования длины колонны штанг в зависимости от глубины подвески насоса и положения его плунжера в цилиндре.

Рис. 110. Насосная штанга

Штанги соединяются между собой муфтами, имеющими резьбу, соответствующую резьбе на штангах, и лыски для захвата ключом.

Ступенчатые колонны штанг (колонны, составленные из штанг разного диаметра) соединяются муфтами-переводниками или специальными переводными штангами длиной 1000 мм, у которых один конец имеет резьбу под штангу одного диаметра, а другой— под штангу другого диаметра.

Для соединения колонны штанг с канатной подвеской станка-качалки применяют сальниковые штоки, которые в отличие от обычных штанг изготовляют без головок, но они имеют на концах

стандартную резьбу. Длина сальниковых штоков 2600, 4600 и 5600 мм, диаметр 30 и 35 мм.

В процессе работы глубинного насоса штанги выдерживают значительную переменную нагрузку, что приводит к усталости металла штанг. На штанги передаются давление столба жидкости, воспринимаемое плунжером при ходе вверх, сила тяжести самих штанг, а также усилия от продольных колебаний колонны штанг, возникающих при изменении нагрузки на плунжер. Часто штанги эксплуатируются в коррозийной жидкости, которая вызывает ускоренное разрушение поверхности металла и ослабление его прочности. Такие условия эксплуатации штанг определяют повышенные требования к их прочности, поэтому для изготовления штанг применяют сталь высокого качества.

Для изготовления штанг рекомендованы три марки сталей: углеродистая сталь 40, никельмолибденовая сталь 20 НМ и хромисто-марганцовистая 30 ХМА.

Для повышения механических свойств стали и достижения равнопрочности штанг по всей длине их подвергают различным видам термической обработки: нормализации (нагрев до определенной температуры с последующим охлаждением на воздухе), сорбитизации, состоящей из трех операций — нормализации, закалки и отпуска. Для упрочнения штанг поверхность их закаливается токами высокой частоты или наклепывается дробью.

Штанги поставляют с заводов в пакетах комплектно с навинченной на один конец муфтой или раздельно с муфтами; муфты, поставляемые отдельно, упаковываются в деревянные ящики. Для предохранения резьбы от повреждения при транспортировании и хранении на свободный конец штанги на заводе навинчивают предохранительный колпачок, а в открытый конец муфты ввинчивают предохранительную пробку.

Продолжительность эксплуатации насосных штанг зависит от нагрузок и режима их работы в скважине.

Для механизированной погрузки и транспортирования глубиннонасосных штанг на предприятиях по добыче нефти применяют специальные агрегаты—седельные тягачи, оборудованные гидравлическим краном и полуприцепом.

При хранении штанги следует укладывать на деревянные подкладки, равномерно распределив их по длине; каждый следующий ряд штанг также должен иметь подкладки.

Перед спуском в скважину штанги тщательно проверяют и погнутые или смятые отбраковывают.

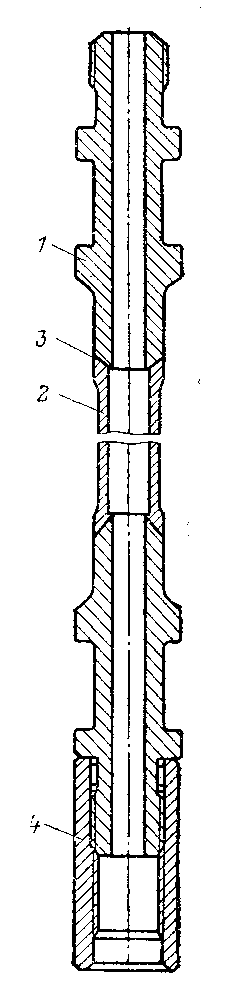

Рис. 111. Трубчатая штанга

Для эксплуатации неглубоких скважин (до 1200 м) при значительных пескопроявлениях разработана конструкция трубчатых штанг. Эти штанги (рис. 111) изготовляют путем приварки головки 1 к телу 2 с принудительным формированием сварного шва 3. Штанги между собой соединяются с помощью муфт 4. Нормальная длина трубчатой штанги—8 м, наружный диаметр—30 мм, толщина стенки—5,5 мм. Иногда в качестве трубчатых штанг применяют насосно-компрессорные трубы небольшого диаметра (33, 42, 48 мм), но это нерационально.

2015-03-20

2015-03-20 2535

2535