Прикреплять фасонки к поясным уголкам лучше с двух сторон — со стороны обушка и пера, так как в противном случае поясные уголки легко могут отогнуться в результате случайных причин (например, при транспортировке).

Однако не всегда конструктивно удобно выпускать фасонку за грань пояса, например, при установке по верхнему поясу прогонов, прикрепляемых к уголковым коротышам. В этом случае фасонку не доводят до обушка уголков на 5 мм и прикрепляют только швами у пера.

Желательно при этом производить заварку щели, образующейся между обушками уголков и фасонкой, однако этот шов нельзя рассматривать как расчетный, так как трудно обеспечить его хороший провар (шов наплавляется, а не проваривается). Таким образом, основными рабочими расчетными швами в этом случае являются швы, наложенные у пера.

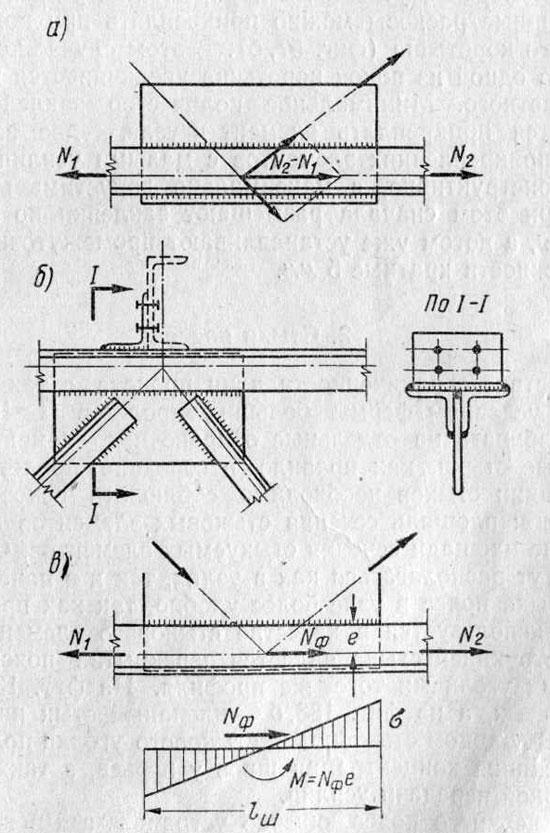

Усилие, на которое рассчитывается прикрепление фасонки и которое стремится сдвинуть ее относительно пояса, представляет собой равнодействующую усилий в элементах решетки, сходящихся в данном узле.

В частном случае, при отсутствии в узле внешней нагрузки, это усилие равно разности усилий в смежных панелях пояса:

где Nф — усилие, сдвигающее фасонку вдоль пояса;

N2 и N1 — усилия в смежньих панелях пояса.

Усилие Nф приложено в центре узла по направлению оси пояса. В случае, если фасонка не выпущена за грань пояса, это усилие будет вызывать в швах, расположенных у пера поясных уголков, не только срез по их длине, но также и изгиб, вызванный моментом M = Nфе.

Обычно нормальные напряжения от изгиба невелики, и потому проверку шва производят только на срез при уменьшенном расчетном сопротивлении шва (примерно на 15 — 20%).

Принципы конструирования клепаных узлов по существу остаются теми же, только вместо сварных швов ставятся заклепки.

Размеры, определяющие фасонку, диктуются, так же как и в сварных фермах, условиями прикрепления раскосов; при этом особо мощные раскосы можно прикреплять при помощи дополнительного коротыша (фигуреПрикрепление уголков и швеллеров к фасонкам). В этом случае количество заклепок на одной из полок коротыша увеличивается на 50% против расчетного.

Минимальное количество заклепок, которым допускается прикреплять элемент в узле, — две заклепки. Поэтому в прикреплениях элементов с малыми усилиями заклепки ставят конструктивно, с максимально допустимым шагом (смотрите Расчет и конструирование заклепочных соединений); при этом сначала размещают заклепки по концам прикрепления, а потом уже устанавливают промежуточные размеры, по возможности кратные 5 мм.

«Проектирование стальных конструкций»,

К.К.Муханов

Стыки поясов

Вследствие ограниченности длин проката, а также по транспортным условиям фермы больших пролетов (l > 18 м) приходится разбивать на отдельные отправочные элементы, назначая монтажные стыки, как правило, в середине пролета. При конструировании стыков необходимо соблюдать основное правило стыкования: площадь сечения стыковых элементов должна быть не меньше площади сечения стыкуемых элементов. Стыки поясов ферм могут располагаться как...

2. нализ вариантов и выбор способа изготовления с учётом особенностей свариваемости материалов.

В случае изготовления реактора можно применить 2 способа изготовления сварных стыков, полуавтоматическую сварку в среде СО2 и автоматическую сварку в среде СО2.

Анализ первого способа: сварка может производиться на полуавтоматах

различных марок, которые по своим техническим данным могут быть применены к изготовлению данной детали. В настоящее время рекомендуют производить сварку на п/а А-547У. Данный способ является малопроизводительным по сравнению с автоматической сваркой в среде СО2, но позволяет выполнить швы, которые невозможно выполнить на автоматических установках. Это в частности швы приварки лопаток к щеке. Автоматизировать приварку этих изделий не удаётся, и по этой причине для изготовления изделия наряду с автоматической установкой УСКК-2 будет применяться п/а А-547У.

Анализ второго способа: автоматическая сварка в среде СО2 на установке УСКК-2.

Позволяет получить более высокую производительность по сравнению с полуавтоматической сваркой в СО2. Это вызвано следующими факторами; равномерным движением детали, т.е равномерной скоростью сварки. Скорость сварки и качество выполнения шва зависит от квалификации сварщика, его физического состояния. Кроме этого появляется возможность использования нескольких установок одновременно, управляемых одним оператором, что в конечном счёте ведёт к повышению производительности.

Данное изделие изготавливают из сталей 20, 45 по ГОСТ 1050-74. Это углеродистые стали, которые обладают хорошей свариваемостью.

Для сварки стали 45 необходимо применить предварительный подогрев, а после сварки отжиг. В результате, при сварке образуется в околошовной зоне закаленная зона, очень высокой прочности, но малой пластичности, хотя и обеспечивается удовлетворительное формирование шва. По этой причине, с целью снижения скорости охлаждения ОШЗ при сварке сталей 45 выполняется предварительный подогрев. Подогрев позволяет получить в ОШЗ структуру, которая обладает закосом пластичности, достаточным для того, чтобы не образовались трещины в результате ТДЦ. Для снижения внутренних напряжений после сварки производят отжиг детали Т=675-700С охлаждение до Т=100-150С вместе с печью.

Для изготовления деталей используют 2 способа: п/а и и автоматическая сварка в СО2. Это позволяет получить сварное соединение заданной прочности, вязкости и пластичности. Сварку ведут проволокой СВ 08 Г2С с достаточным содержанием элементов раскислителей (Mn, Si и др.).

Т.о изделие изготовляется с применением 2-х способов сварки: п/а и автоматическим. Это вызвано тем что приварку лопаток автоматизировать не удастся, а применение автоматической сварки на УСКК-2 позволяет повысить производительность, а также даёт возможность применения сразу нескольких

2015-03-20

2015-03-20 1986

1986