Таблица 1

Стоимость основных производственных фондов

| № п/п | Наименование элементов основных фондов | Стоимость, руб. | Удельный вес, % |

| 1. | Производственные здания | ||

| 2. | Сооружения | ||

| 3. | Основное и вспомогательное оборудование | ||

| 4. | Стоимость автомобилей | ||

| ИТОГО 113550000 |

2.2. Расчет стоимости оборотного капитала.

Оборотные средства включают в свой состав, как производственные запасы, так и денежные ресурсы, находящиеся в обращении. Стоимость оборотных средств определяем

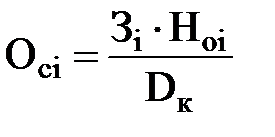

, (2.8)

, (2.8)

где Зi – годовые затраты i элемента оборотных средств, руб.;

Ноi– норма запаса и обращения i элемента оборотных средств, обеспечивающая бесперебойную работу, дни.

Результаты расчетов сводят в табл. 2.

Таблица 2

Оборотные средства.

| Оборотные средства | Сумма годовых затрат, руб. | Норма запаса, дни | Оборотные средства, руб. |

| 1. Оборотный капитал на приобретение автомобильного топлива | 0,5 % от годовых затрат на топливо | 82626,2 | |

| 2. Смазочные материалы | 1494063,8 | ||

| 3. Запасные части | 126499,7 | 25993,1 | |

| 4. Материалы | 137041,4 | 16895,5 | |

| 5. Фонд оборотных агрегатов | 10 % от стоимости ПС | ||

| 6. Автомобильные шины | 212650,4 | 23304,1 | |

| 7. Ремонтно-строительные материалы | 0,1 % от стоимости сооружений | ||

| 8. Прочие общехозяйственные принадлежности | 5 % от стоимости основных производственных фондов | ||

| ИТОГО: |

3. Определение затрат на эксплуатацию подвижного состава.

3.1. Расчет затрат на оплату труда и отчислений во внебюджетные фонды.

3.1.1. Определение потребности в рабочей силе.

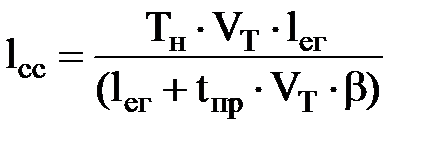

Списочное количество водителей определяется по формуле:

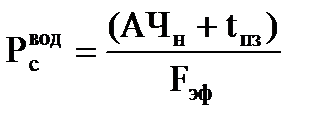

,

,  , (3.1)

, (3.1)

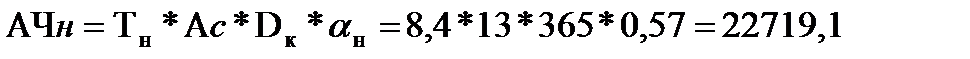

,

,

где: Рс вод – списочное количество водителей автомобилей по маркам, чел;

АЧн – автомобиле-часы пребывания в наряде по маркам автомобилей, ч;

tпз – время на подготовительно-заключительные работы, ч;

Fэф – эффективный фонд времени работы водителя автомобиля, ч.

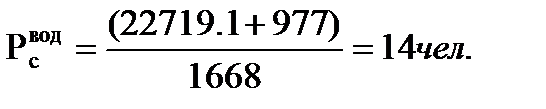

Продолжительность времени на подготовительно-заключительные работы составляет 18 мин за смену. Общее время на эти работы за год может определяться и через АЧн (tпз=0,043×АЧн = 0,043*22719,1=977). Эффективный фонд времени рассчитывают:

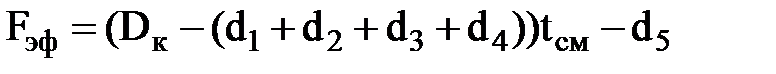

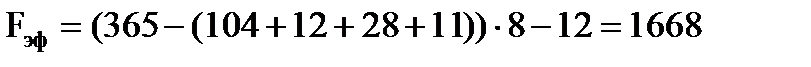

, (3.2)

, (3.2)

ч

ч

где: d1 – количество выходных дней в году;

d2 – количество праздничных дней в году;

d3 – продолжительность основного и дополнительного отпуска, дни;

d4 – неявки на работу по уважительным причинам, дни;

d5 – количество часов, на которое уменьшается эффективный фонд рабочего времени работающего в предпраздничные дни, ч;

tсм – продолжительность рабочей смены, ч.

При определении эффективного фонда времени продолжительность смены принимается исходя из 40 часовой рабочей недели (при 5-дневном режиме работы tсм = 8 час.). Неявки на работу по уважительным причинам составляют 8-15 дней за год.

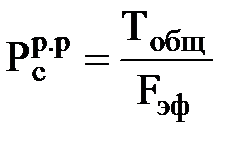

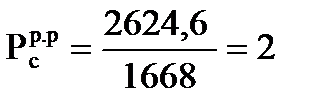

Потребность в рабочих по техническому обслуживанию и ремонту автомобилей определяют:

,

,  , (3.3)

, (3.3)

где: Рср.р – потребная численность рабочих по ТО и ТР, чел;

Тобщ – общая трудоемкость работ по всем видам технических воздействий,

чел.-ч. (методика расчета приведена в Приложении 4)

Планирование работ по техническому обслуживанию и ремонту

автотранспортных средств.

Исходные нормативы режима ТО и ремонта должны быть скорректированы с учетом реальных условий, в которых эксплуатируется подвижной состав. Нормируемый пробег Li автомобиля до КР и периодичность ТО-1 и ТО-2 определяются с помощью коэффициентов, учитывающих категорию условий эксплуатации – k1; модификацию подвижного состава – k2; климатические условия – k3 (табл. П4.3, П4.4, П4.5).

Пробег до КР и периодичность ТО определяют по формулам:

Lк = Lнк k1 k2 k3=100*1*1*=100 тыс. км (П4.1)

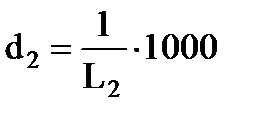

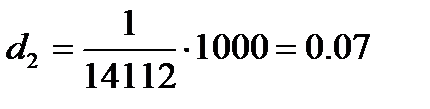

L2 = Lн2 k1,=14*1=14 тыс. км (П4.2)

L1 = Lн1 k1.=3,5*1=3,5 тыс. км (П4.3)

Но принятыми к расчету L1, L2, Lк могут быть при условии корректировки по среднесуточному пробегу. Корректирование заключается в подборе численных значений периодичности пробега до капитального ремонта, кратные между собой и среднесуточному пробегу и близких по своей величине и установленным нормативам.

,

,  км. (П4.4)

км. (П4.4)

Подбираем численно значения периодичности пробега в км до каждого вида ТО и пробега до КР, кратные среднесуточному пробегу и между собой, а также близких по своей величине к установленным нормам:

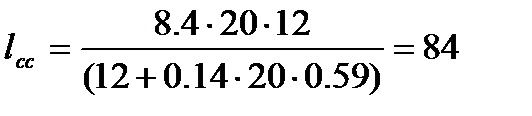

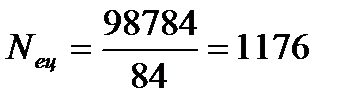

Lео = lсс=84 км. (П4.5)

L1 = lсс×n1, L1 = 84×42=3528 км. (П4.6)

L2 = L1 n2, L2 = 3528×4=11112 км. (П4.7)

Lк = L2 nк, Lк = 14112×7=98784 км. (П4.8)

Коэффициенты кратности по среднесуточному пробегу:

n1 = L1/lсс, n1 = 3500/84=42 (П4.9)

n2 = L2/L1, n2 = 14000/3500=4 (П4.10)

nк = Lк/L2. nк = 100000/14000=7 (П4.11)

Так как постановка автомобилей на обслуживание проводится с учетом среднесуточного пробега через целое число рабочих дней, то пробег до ТО-2 и КР должны быть кратны lсс и между собой.

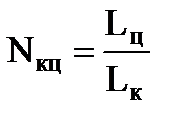

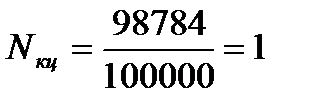

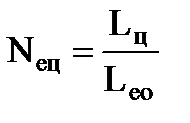

Число технических воздействий на один автомобиль за цикл определяется отношением циклового пробега к принятому к расчету пробегу по данному виду воздействия.

Расчет количества ТО и ТР на один автомобиль за цикл можно представить в виде:

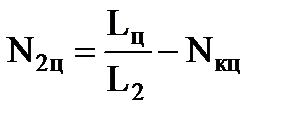

,

,  , (П4.12)

, (П4.12)

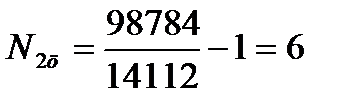

,

,  , (П4.13)

, (П4.13)

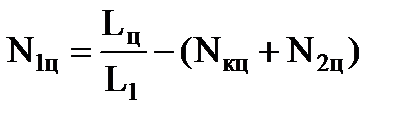

,

,  , (П4.14)

, (П4.14)

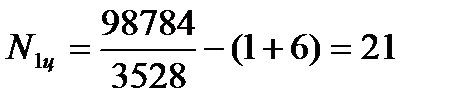

,

,  . (П4.15)

. (П4.15)

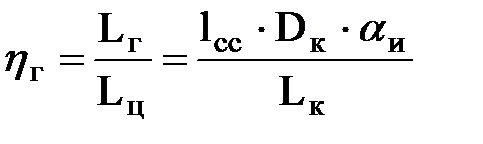

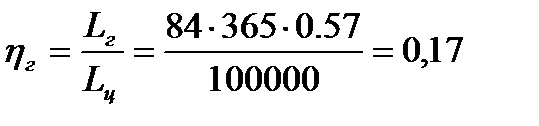

Поскольку пробег автомобиля за год отличается от его пробега за цикл, а производственную программу рассчитывают за год, то определяют коэффициент перехода от цикла к году.

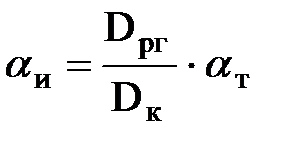

Коэффициент перехода от цикла к году составит:

.

.  . (П4.16)

. (П4.16)

Коэффициент использования парка:

=0,57 (по условию задания) (П4.17)

=0,57 (по условию задания) (П4.17)

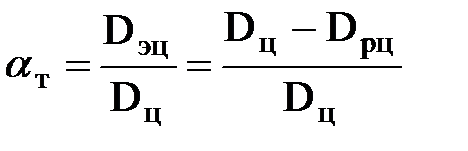

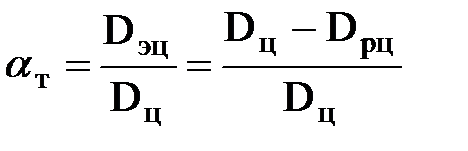

Коэффициент технической готовности:

.

.  . (П4.18)

. (П4.18)

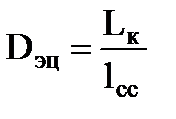

Количество дней эксплуатации автомобиля за цикл:

D. (П4.19)

D. (П4.19)

Дни простоя автомобиля в ремонте за цикл: (см. табл. П 4.6)

. (П4.20)

. (П4.20)

.

.

Так как простой автомобиля во втором техническом обслуживании не должен превышать одного дня, то норматив простоя во втором техническом обслуживании, приходящийся на 1000 км пробега, определяется как:

,

,  , (П4.21)

, (П4.21)

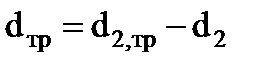

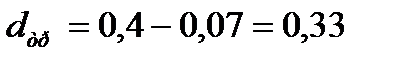

отсюда норматив простоя в текущем ремонте будет равен:

.

.  . (П4.22)

. (П4.22)

Коэффициенты K6 и Ктр, отражающие использование вторым техническим обслуживанием и текущим ремонтом сменного времени работы автомобилей на линии, принимаются: К6 = 1; Ктр = 1, если ТО-2 и ТР проводятся в одну рабочую смену; К6 = 0,5; Ктр = 0,5 – при двухсменной работе зон ТО и ТР; К6 = 0 при организации работы зоны ТО-2 в межсменное время.

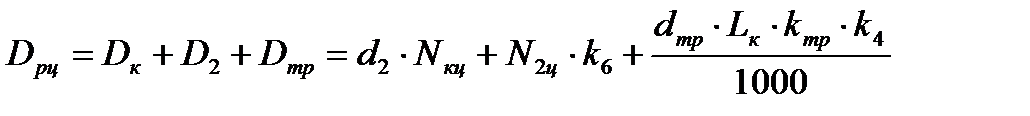

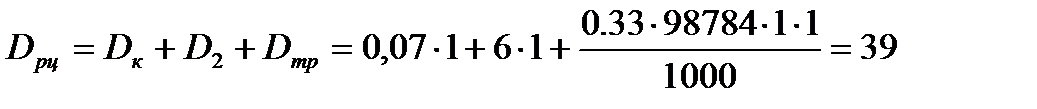

Рассчитав коэффициент перехода от цикла к году, определяем количество соответствующих воздействий за год:

Nк = Nкц×hг×Ас, Nк = 1×0,17×13=2 (П4.23)

N2 = N2ц×hг Ас, N2 = 6×0,17 ×13=13 (П4.24)

N1 = N1ц×hг×Ас, N1 = 21×0,17×13=46 (П4.25)

Nео = Nец×hг×Ас, Nео = 1176×0,17×13=2599 (П4.26)

Nсо = 2 Ас. Nсо = 2*13=26 (П4.27)

Для расчета годового объема работ предварительно для подвижного состава устанавливают нормативную трудоемкость ТО и ТР в соответствии с положением, а затем их корректируют с учетом конкретных условий эксплуатации.

Нормативная скорректированная трудоемкость ТО-2, ТО-1 для подвижного состава определяется по формуле:

ti = tiн×k2×k5. (П4.28) tео = 0,5×1×1=0,5 чел/час.

tто1 = 3,5×1×1=3,5 чел/час.

tто2 = 16,5×1×1=16,5чел/час.

Удельная нормативная скорректированная трудоемкость текущего ремонта:

tтр = tiн×k1×k2×k3×k4×k5=3,8 чел/час. (П4.29)

Нормативы трудоемкости технического обслуживания и ремонта, а также коэффициенты корректирования представлены в табл. П 4.7, П4.8, П4.9.

Скорректировав норматив трудоемкости, определяем годовую трудоемкость по видам воздействий:

Тео = tео Nео, = 0,5*2597=1300 ч. (П4.30)

Т1 = t1 N1, = 3,5*46=161 ч. (П4.31)

Т2 = t2×N2, =16,5*13=214,5ч. (П4.32)

Тсо = tсо Nсо. =0,2*16,5*26=85,8 ч. (П4.33)

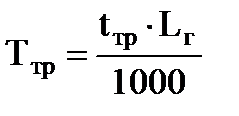

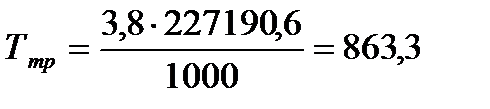

.

.  ч. (П4.34)

ч. (П4.34)

Результаты расчета представляют в табл. П 4.10.

Таблица П4.10

2015-04-08

2015-04-08 663

663