В металлургии известны два основных способа получения меди: пирометаллургический (плавка) и гидрометаллургический (выщелачивание). Сульфидные руды обогащают методом флотации и полученный концентрат подвергают пирометаллургической переработке, а окисленные руды перерабатывают гидрометаллургическим способом (кучное и подземное выщелачивание).

выплавка штейна (химическое обогащение).

Наиболее целесообразным способом освободится от основного количества пустой породы оказалась плавка медных концентратов с получением 2-х расплавов – штейна, содержащего сульфиды меди и железа (Cu2S, FeS) и шлака, состоящего из оксидов SiO2, Al2O3, CaO. Благодаря существенному различию по плотности (у штейна 4,8-5,3, а у шлака – около 2,8-3,2 г/см3), происходит практически полное разделение штейна и шлака. Возможность концентрации меди в штейне обусловливается следующими обстоятельствами:

1. Медь из всех тяжелых металлов, за исключением марганца, обладает наибольшим сродством к сере. В следствие этого, она в первую очередь связывает серу, независимо от того, в каких соединениях медь находится в руде, при этом образуется химическое соединение Cu2S, устойчивое при высоких температурах.

2. Железо, обладая большим сродством к кислороду, чем медь, легко окисляется и шлакуется кремнекислотой.

3. Оставшаяся после связывания всей меди сера соединяется с железом, с которым образует FeS – соединение, устойчивое при высоких температурах.

4. Cu2S и FeS легко растворяются одно в другом в любых пропорциях, образуя штейн.

5. Штейн почти не растворяется в силикатных шлаках, что дает возможность разделить отстаиванием расплавленный штейн и шлак.

Для получения хороших результатов плавки “на штейн” требуется определенное содержание в рудном материале серы, соответствующее примерно стехиометрическому соотношению в молекулах Cu2S и FeS. Медные концентраты, в которых концентрация серы превышает оптимальную, перед плавкой подвергаются окислительному обжигу для удаления избытка серы.

Обжиг - этопирометаллургический процесс, проводимый в интервале температур 600-1200оС с целью изменения химического и фазового состава перерабатываемого сырья. В металлургии меди наибольшее распространение получили окислительный и сульфатизирующий виды обжига.

Цель окислительного обжига – частичное удаление из обжигаемых материалов серы и перевод сульфидов железа в легкошлакуемые при последующей плавке оксиды. Предварительный обжиг высокосернистых руд и концентратов позволяет получать при последующей плавке относительно более богатый по содержанию меди штейн.

Сульфатизирующий обжиг применяют в гидрометаллургии меди для перевода извлекаемых металлов в водорастворимые сульфаты, а железа – в нерастворимые в воде оксиды. В общем виде окисление сульфидов при обжиге может быть выражено следующими основными реакциями:

2MeS+3O2->2MeO+2SO2

MeS+2O2->MeSO4

MeS+O2->Me+SO2

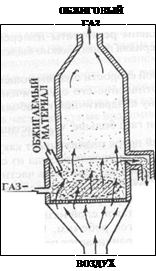

Обжиг медных руд и концентратов осуществляется в кипящем слое. Преимущество обжига в кипящем слое заключается в простоте конструкции печей, высокой производительности, возможности эффективного использования отходящих газов для производства серной кислоты, возможности полной автоматизации и механизации процесса.

Принцип обжига в кипящем слое состоит в следующем: если через слой сыпучего материала продувать снизу какой-либо газ, этот слой при определенных параметрах дутья будет разрыхляться до такого состояния, что приобретает основные свойства жидкости – подвижность, способность перемешиваться, принимать форму сосуда в который она помещена.

Принцип обжига в кипящем слое состоит в следующем: если через слой сыпучего материала продувать снизу какой-либо газ, этот слой при определенных параметрах дутья будет разрыхляться до такого состояния, что приобретает основные свойства жидкости – подвижность, способность перемешиваться, принимать форму сосуда в который она помещена.

2015-04-12

2015-04-12 4541

4541