Итак, в ИУС "Орбита" мы имеем память текущих измеренных данных (БДРВ), память соотношений производственных параметров (БДПВ) и память структур (регламенты производства). За чистоту первых отвечают операторы измерительных установок и персонал КИП, за чистоту вторых – производственный персонал (ЛПР), третьих – ответственные технические специалисты.

В табл.2 указан используемый в системе "Орбита" программный инструментарий. В основе лежат программные продукты фирмы Wonderware, MS Office, MS SQL, а также специально разработанные диспетчерские модули ввода и анализа производственных данных.

Выводы

Работающие сегодня на крупных предприятиях СНГ и за рубежом MES-системы имеют 20-летнюю историю. Многие предприятия СНГ, освоив новые и модернизировав старые подсистемы АСУТП, АСУЭ и АСУП, пришли к этапу срединной автоматизации – необходимости создания (или модернизации) у себя MES-системы: системы, обеспечивающей подготовку и представление информации производственному персоналу в основных и вспомогательных цехах.

Финансовый анализ затрат на выполнение производственных процессов. Для вычисления реальной себестоимости продукции необходимо проводить детальный финансово-экономический анализ производства. Широко распространенным на Западе методом анализа источников издержек и создания прибавочной стоимости является так называемый АВС-анализ, или Activity Based Costing (функционально-стоимостной анализ). Суть этого метода состоит в том, что расходы и доходы предприятия привязываются к точкам его активности. Применительно к производству это означает привязку издержек и созданной прибавочной стоимости к конкретным инвентарным номерам технологического оборудования и реализуемым производственным процессам. Осуществить такой анализ, имея приблизительное представление о распределении процессов во времени и по оборудованию, невозможно. В MES-системах строится точная динамическая модель производства, обеспечивающая подробную калькуляцию текущих затрат как в привязке к конкретным рабочим местам, так и в разрезе отдельных выполняемых заказов.

DCS

DCS (сокращение от Distributed Control System (от англ. Распределённая система управления, РСУ)) - система управления технологическим процессом, характеризующаяся построением распределённой системы ввода вывода и децентрализацией обработки данных.

Основными современными системами DCS сегодня являются:

- ABB System 800xA

- Honeywell Experion PKS

- Invensys Foxboro I/A Series

- Emerson DeltaV

- Siemens PCS7

- Yokogawa CENTUM CS 3000

В сумме указанные производители занимают более половины мирового рынка DCS-систем. Прочие более-менее заметные производители это Toshiba, Hitachi и т.д.

3. Типовая структура АСУ ТП. АСУ ТП с удаленным ПЛК. Подходы к реализации АСУ ТП.

АСУТП

АСУТП - автоматизированные системы управления технологическими процессами

АСУТП предназначены для оптимизации технологических процессов производств и повышение их эффективности путем автоматизации, базирующейся на использовании современных средств вычислительной и микропроцессорной техники и эффективных методов и средств контроля и управления.

Автоматизированная система управления технологическими процессами (АСУ ТП) - совокупность аппаратно-программных средств, осуществляющих контроль и управление производственными и технологическими процессами; поддерживающих обратную связь и активно воздействующих на ход процесса при отклонении его от заданных параметров; обеспечивающих регулирование и оптимизацию управляемого процесса.

Одними из главных преимуществ АСУТП является снижение, вплоть до полного исключения, влияния так называемого человеческого фактора на управляемый процесс, сокращение персонала, минимизация расходов сырья, повышение качества исходного продукта, и в конечном итоге - существенное повышение эффективности производства.

Основные функции, выполняемые подобными системами, включают в себя контроль и управление, обмен данными, обработку, накопление и хранение информации, формирование сигналов тревог, построение графиков и отчетов.

В последнее время АСУТП начинают проникать в такие сферы, как управление дорожным движением, медицина, машиностроение, ЖКХ. Отдельное направление их применения составляет военная и космическая техника, где системы автоматизации используются в качестве встроенных средств контроля и управления.

Основной целью создания АСУТП является:

· повышение надежности работы оборудования, снижение риска тяжелых аварий;

· обеспечение автоматизированного эффективного управления технологическими процессами в нормальных, переходных, предаварийных и аварийных режимах работы;

· защита технологического оборудования и обслуживающего персонала при угрозе аварии;

· своевременное предоставление оперативному персоналу достаточной и достоверной информации о ходе технологического процесса, состояния оборудования и технологических средств управления;

· обеспечение персонала ретроспективной технологической информацией (регистрация событий, расчет показателей, диагностика оборудования и др.) для анализа оптимизации и планирования работы оборудования и его ремонта;

· улучшение условий труда эксплуатационного персонала.

Программируемые Логические Контроллеры

PLC (Programmable Logic Controllers) - ПЛК (Программируемые Логические Контроллеры)

Любая машина, способная автоматически выполнять некоторые операции, имеет в своем составе управляющий контроллер - модуль, обеспечивающий логику работы устройства. Контроллер - это мозг машины. Естественно, чем сложнее логика работы машины, тем «умнее» должен быть контроллер.

Технически контроллеры реализуются по-разному. Это может быть механическое устройство, пневматический или гидравлический автомат, релейная или электронная схема или компьютерная программа.

Физически, типичный ПЛК представляет собой блок, имеющий определенный набор выходов и входов, для подключения датчиков и исполнительных механизмов. Логика управления описывается программно на основе микрокомпьютерного ядра. Абсолютно одинаковые ПЛК могут выполнять совершенно разные функции. Причем для изменения алгоритма работы не требуется каких-либо переделок аппаратной части. Аппаратная реализация входов и выходов ПЛК ориентирована на сопряжение с унифицированными приборами и мало подвержена изменениям.

Задачей прикладного программирования ПЛК является только реализация алгоритма управления конкретной машиной. Опрос входов и выходов контроллер осуществляет автоматически, вне зависимости от способа физического соединения. Эту работу выполняет системное программное обеспечение. В идеальном случае прикладной программист совершенно не интересуется, как подсоединены и где расположены датчики и исполнительные механизмы. Мало того, его работа не зависит от того, с каким контроллером и какой фирмы он работает. Благодаря стандартизации языков программирования прикладная программа оказывается переносимой. Это означает, что ее можно использовать в любом ПЛК, поддерживающем данный стандарт.

Программируемый контроллер - это программно управляемый дискретный автомат, имеющий некоторое множество входов, подключенных посредством датчиков к объекту управления, и множество выходов, подключенных к исполнительным устройствам. ПЛК контролирует состояния входов и вырабатывает определенные последовательности программно заданных действий, отражающихся в изменении выходов.

ПЛК предназначен для работы в режиме реального времени в условиях промышленной среды и должен быть доступен для программирования неспециалистом в области информатики.

Рисунок 18. ПЛК

Рисунок 19. Логика работы АСУТП

Датчики, расходометры, регулировщики расхода, контроллеры, аналоговые и дискретные устройства управления, исполнительные механизмы

Приложение: Типы производственных процессов

1. Непрерывный производственный процесс

Непрерывный (пакетный) производственный процесс - это технология производства, в которой необходимые для изготовления продукции материалы и сырье накапливаются и совокупно подвергаются обработке. Как правило, на выходе производства получают однородные «пакеты» (продукция характеризуется номерами пакетов), состоящие из продукции, которая изготовлена в одинаковых условиях за одинаковое, соответствующее полной длительности технологического цикла, время.

Чаще всего, выход производства измеряется в килограммах, литрах, м2 и т.д., реже - в штуках.

Коэффициент выхода годной продукции может колебаться в известных пределах.

Пример: производство сырой нефти. Добыв 100 тыс. баррелей нефти, мы не сможем выделить в каком-либо барреле отдельный галлон и проанализировать индивидуальную историю его изготовления.

2. Дискретный производственный процесс

Процесс производства отдельных единиц продукции, каждая из которых однозначно идентифицируется серийным номером. Как правило, такая продукция является дорогостоящей, поэтому необходим тщательный мониторинг ее производства.

Обычная единица измерения количества готовой продукции дискретного непрерывного процесса - штука.

Пример: изготовление электронных компонентов - производство материнских плат с различной производительностью или функциональностью. Каждая плата имеет уникальный серийный номер.

3. Дискретно-непрерывный процесс

В ходе производства одна часть материалов потребляется в виде однородных пакетов сырья, а другая - отдельными единицами. На выходе получаем индивидуальные изделия или пакеты продукции, которые могут характеризоваться серийным номером или номером пакета.

Пример: пошив одежды. Предположим, что нам требуется изготовить пакет из 1000 костюмов. Костюмы могут быть 5 моделей: например, черный костюм с белыми пуговицами и т.д. Такой процесс производства является дискретным, поскольку потребляет как однородный материал - ткань, номер пакета которой присваивается поставщиком, так и отдельные детали (пуговицы).

Конечный продукт может характеризоваться номером пакета (как в рассматриваемом примере) или серийным номером (при пошиве коллекционной одежды).

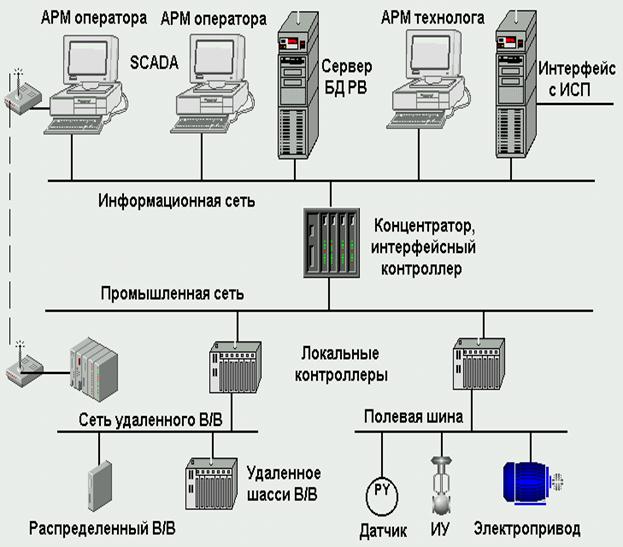

Типовая структура комплекса АСУТП.

Рассмотрим типовую структуру комплекса автоматизированной системы управления технологическими процессами (АСУТП), характерную для различных отраслей промышленного производства.

Эта структура должна содержать следующие подсистемы:

1. Полевое оборудование, включающее в себя интеллектуальные средства измерения, контроля, регулирующие отсечные и запорные клапаны, электроприводы.

2. Кабельные линии связи, кроссовое оборудование.

3. Барьеры искробезопасности, нормирующие преобразователи.

4. Программируемые контроллеры, модули ввода - вывода аналоговых и дискретных сигналов.

5. Операторские станции – компьютеры, устройства на магнитных носителях, мониторы, печатающие устройства и так далее.

6. Кабельные, оптоволоконные и радиоканалы связи.

7. Система пожарной автоматики и контроля загазованности.

8. Система бесперебойного электропитания.

Автоматизированная система управления (АСУ) технологическим процессом (ТП) - собирательный термин, имеющий отношение ко всему многообразию управляющих компьютерных устройств и их объединений, которые имеют целью обеспечить управление разнообразными процессами. Первоначально системы АСУ ТП развивались на производстве, однако сходство технологических процессов с процессами работы самых различных механизмов позволяет часто причислять к АСУ ТП системы, использующиеся в управлении транспортом, оружием, инженерными системами зданий и др.

2015-04-12

2015-04-12 1346

1346