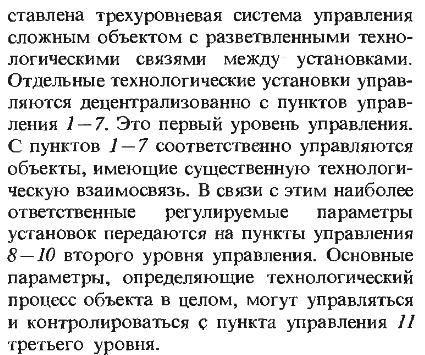

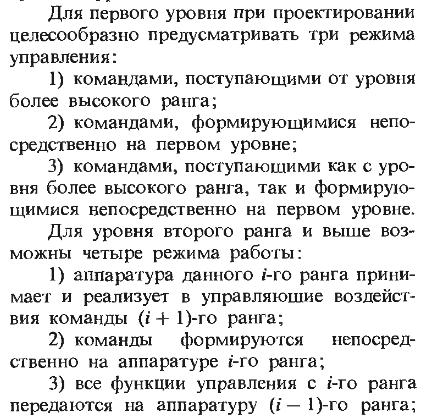

В производственных АСУ ТП системы обычно строятся по трехуровневому принципу.

- Нижний уровень (полевой уровень, field) АСУ ТП представляет собой различные датчики (сенсоры) и исполнительные механизмы.

- Средний уровень (уровень контроллеров) состоит из программируемых логических контроллеров (ПЛК, в англоязычной литературе - PLC). Он как раз принимает полевые данные и выдает команды управления на нижний уровень. Управление в ПЛК осуществляется по заранее разработанному алгоритму, который исполняется циклически (прием данных – обработка – выдача управляющих команд).

- Верхний уровень - это уровень визуализации, диспетчеризации (мониторинга) и сбора данных. На этом уровне задействован человек, т.е. оператор (диспетчер). Если он осуществляет контроль локального агрегата (машины), то для его осуществления используется так называемый человеко-машинный интерфейс (HMI, Human-Machine Interface). Если оператор осуществляет контроль за распределенной системой машин, механизмов и агрегатов, то для таких диспетчерских систем часто применим термин SCADA (Supervisory Control And Data Acqusition - диспетчерское управление и сбор данных, англ.) В обоих случаях верхний уровень АСУ ТП обеспечивает сбор, а также архивацию важнейших данных от ПЛК, их визуализацию, т.е. наглядное (в виде мнемосхем, часто анимированных) представление на экране существо и параметры происходящего процесса. При получении данных система самостоятельно сравнивает их с граничными параметрами (уставками) и при выходе за границы уведомляет оператора с помощью тревог. Оператор, который для начала работы должен авторизоваться (зарегистрироваться), запускает технологический процесс, имеет возможность остановить его полностью или частично, может изменить режимы работы агрегатов (изменяя уставки) и т.п. При этом система записывает все происходящее, включая действия оператора, обеспечивая "разбор полетов" в случае аварии или другой нештатной ситуации. Тем самым обеспечивается персональная ответственность управляющего оператора.

Те подсистемы АСУ ТП, которые критичны ко времени отклика на различные события процесса, имеют название системы управления реального времени (РВ). Для них недопустимо опоздание в выдаче управляющего сообщения, поскольку это чревато аварией. В большинстве случаев ПЛК создаются как системы РВ, для них время цикла работы управляющего алгоритма и есть максимальное время отклика системы РВ.

Важнейшим элементом АСУ ТП являются сети, по которым передаются данные и команды управления. Часто нижний и средний уровни АСУ ТП объединяются «полевой шиной», которая представляет собой сеть с гарантированным временем доставки пакетов, что позволяет создать распределенную систему управления (РСУ – DCS =Distributed Control System), работающую в режиме РВ. Приложения на верхнем уровне АСУ ТП обычно не требуют работы в режиме РВ, поэтому компьютеры здесь связаны связаны между собой сетью Ethernet, что позволяет АСУ ТП легко интегрировать с системами управления уровня АСУ предприятия, отправляя производственные данные в базы данных предприятия.

В разрезе информационных технологий, АСУТП - набор программно-технических комплексов, реализующих одну из основных задач предприятия - выпуск продукции. Каждый отдельный комплекс управляет соответствующим технологическим процессом, а в совокупности они охватывают все производство в целом.

4. Виды подсистем в АСУ ТП. Структура измерительного и управляющего каналов в АСУ ТП.

Измерительный канал измерительной системы (измерительный канал ИС): Конструктивно или функционально выделяемая часть ИС, выполняющая законченную функцию от восприятия измеряемой величины до получения результата ее измерений, выражаемого числом или соответствующим ему кодом, или до получения аналогового сигнала, один из параметров которого - функция измеряемой величины.

Примечание - Измерительные каналы ИС могут быть простыми и сложными. В простом измерительном канале реализуется прямой метод измерений путем последовательных измерительных преобразований. Сложный измерительный канал в первичной части представляет собой совокупность нескольких простых измерительных каналов, сигналы с выхода которых используются для получения результата косвенных, совокупных или совместных измерений или для получения пропорционального ему сигнала во вторичной части сложного измерительного канала ИС.

Измерительный канал АСУ - функционально объединенная совокупность технических и (при необходимости) программных средств, предназначенная для реализации одной простой измерительной функции АСУ.

5. Методы формирования технических средств (агрегатирование, унификация). Виды сигналов. Состав ПТК (Siemens, Delta V,Ge Fanuc, Allen Bradley, I/A Series(Foxboro)

Принципы формирования состава технических средств.

Методы стандартизации и структура технических средств автоматизации. Экономика отрасли, производящей средства автоматизации требует достаточно узкой специализации предприятий, выпускающих крупные серии однотипных устройств. В то же время с развитием автоматизации, с появлением новых, все более сложных объектов управления и увеличением объема автоматизируемых функций возрастают требования к функциональному разнообразию устройств автоматизации и к разнообразию их технических характеристик и конструктивных особенностей исполнения. Задача уменьшения функционального и конструктивного многообразия при оптимальном удовлетворении запросов автоматизируемых предприятий решается при помощи методов стандартизации.

Принимаемые при этом решения после их практической проверки оформляются обязательными к исполнению государственными стандартами (ГОСТ). Более узкие по сфере применения решения могут оформляться и в виде отраслевых стандартов (ОСТ), а также в виде имеющих еще более ограниченную применимость стандартов предприятий (СТП).

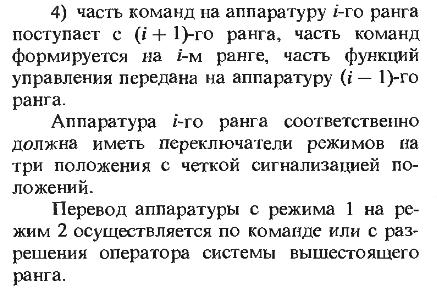

Агрегатирование – принцип формирования состава серийно изготавливаемых средств автоматизации, направленный на максимальное удовлетворение запросов предприятий–потребителей при ограниченной номенклатуре серийно выпускаемой продукции.

Агрегатирование базируется на том, что сложные функции управления можно разложить на простейшие составляющие (также, как, например, сложные вычислительные алгоритмы можно представить в виде совокупности отдельных простейших операторов).

Таким образом, агрегатирование основывается на разложении общей задачи управления на ряд простейших однотипных операций, повторяющихся в тех или иных комбинациях в самых различных системах управления. При анализе большого количества подобных систем управления можно выделить ограниченный набор простейших функциональных операторов, на комбинации которых строится практически любой вариант АСУТП. В результате формируется состав серийно изготавливаемых средств автоматизации, включающий такие конструктивно завершенные и функционально самостоятельные единицы, как блоки и модули, приборы и механизмы.

Блок – конструктивное сборное устройство, выполняющее одну или несколько функциональных операций по преобразованию информации.

Модуль – унифицированный узел, выполняющий элементарную типовую операцию в составе блока или прибора.

Исполнительный механизм (ИМ)– устройство для преобразования управляющей информации в механическое перемещение с располагаемой мощностью, достаточной для воздействия на объект управления.

В соответствии с принципом агрегатирования системы управления создаются путем монтажа модулей, блоков, приборов и механизмов с последующей коммутацией каналов и линий связи между ними. В свою очередь, сами блоки и приборы создаются также путем монтажа и коммутации различных модулей. Модули же собираются из более простых узлов (микромодулей, микросхем, плат, устройств коммутации и т.п.), составляющих элементную базу технических средств. При этом изготовление блоков, приборов и модулей осуществляется полностью в заводских условиях, в то время как монтаж и коммутация АСУТП полностью завершается лишь на месте ее эксплуатации. Такой подход к построению блоков и приборов получил название блочно–модульного принципа исполнения технических средств автоматизации.

Применение блочно–модульного принципа не только позволяет проводить широкую специализацию и кооперирование предприятий в рамках отрасли, производящей средства автоматизации, но и ведет к повышению ремонтопригодности и увеличению коэффициентов использования этих средств в системах управления. Обычно предприятия, выпускающие средства автоматизации промышленного назначения, специализируются на изготовлении комплексов или систем блоков и приборов, функциональный состав которых ориентирован на реализацию каких–либо крупных функций или подсистем АСУТП. При этом в рамках отдельного комплекса все блоки и приборы выполняются совместимыми по интерфейсу, т.е. совместимыми по параметрам и характеристикам сигналов–носителей информации, равно как и по конструктивным параметрам и характеристикам устройств коммутации. Принято называть такие комплексы и системы средств автоматизации агрегатными или агрегатированными.

В России производство средств автоматизации промышленного назначения осуществляется в рамках Государственной системы приборов и средств автоматизации промышленного назначения (или сокращенно ГСП). ГСП включает все средства автоматизации, отвечающие единым общим технологическим требованиям к параметрам и характеристикам сигналов–носителей информации, к характеристикам точности и надежности средств, к их параметрам и особенностям конструктивного исполнения.

Унификация средств автоматизации. Унификация – сопутствующий агрегатированию метод стандартизации, также направленный на упорядочение и разумное сокращение состава серийно изготовляемых средств автоматизации. Она направлена на ограничение многообразия параметров и технических характеристик, принципов действия и схем, а также конструктивных особенностей исполнения средств автоматизации.

Сигналы – носители информации в средствах автоматизации могут различаться как по физической природе и параметрам, так и по форме представления информации. В рамках ГСП применяются в серийном производстве средств автоматизации следующие типы сигналов:

- электрический сигнал (напряжение, сила или частота электрического тока);

- пневматический сигнал (давление сжатого воздуха);

- гидравлический сигнал (давление или перепад давлений жидкости).

Соответственно в рамках ГСП формируются электрическая, пневматическая и гидравлическая ветви средств автоматизации.

Наиболее развитой ветвью средств автоматизации является электрическая. В то же время широко используются и пневматические средства. Развитие пневматической ветви ограничивается относительно низкой скоростью преобразования и передачи пневматических сигналов. Тем не менее в области автоматизации пожаро- и взрывоопасных производств пневматические средства находятся, по существу, вне конкуренции. Гидравлическая ветвь средств ГСП не получила широкого развития.

2015-04-12

2015-04-12 3153

3153