Назначение и сущность процесса

Процесс каталитического риформирования основывается на реакциях дегидрирования и дегидроизомеризации нафтеновых углеводородов, дегидроциклизации и изомеризации парафиновых (алкановых) углеводородов на полиметаллическом катализаторе под давлением водорода. Кроме указанных реакций частично протекают реакции деструктивной гидрогенизации (гидрокрекинга и гидрогенолиза).

Реакции прямого дегидрирования насыщенных углеводородов протекают со значительным поглощением тепла (эндотермический эффект). Несмотря на то, что другие реакции, связанные с гидрированием, имеют противоположный характер (экзотермичны) – в целом процесс риформирования протекает с большим потреблением тепла. Поэтому процесс проводится в три ступени с промежуточным подогревом реакционной массы.

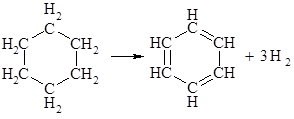

1. Дегидрирование нафтеновых углеводородов.

≈ –50 ккал/моль

≈ –50 ккал/моль

| циклогексан | бензол |

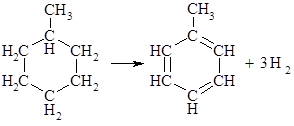

≈ –50 ккал/моль

≈ –50 ккал/моль

| метилциклогексан | толуол |

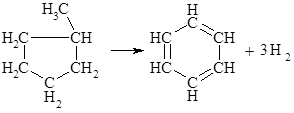

2. Дегидроизомеризация нафтеновых углеводородов.

≈ –50 ккал/моль

≈ –50 ккал/моль

| метилциклопентан | бензол |

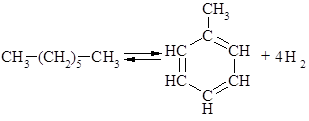

3. Дегидроциклизация парафиновых углеводородов.

–60 ккал/моль

–60 ккал/моль

| н- гептан | толуол |

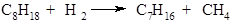

4. Гидрогенолиз

≈ +13 ккал/моль

≈ +13 ккал/моль

| октан | гептан | метан |

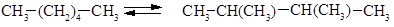

5. Изомеризация парафиновых углеводородов.

| н- гексан | изо- гексан |

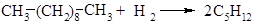

6. Гидрокрекинг (деструктивная гидрогенизация) алканов.

+13 ккал/моль

+13 ккал/моль

| н- нонан | н- пентан |

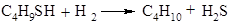

7. Гидрирование сернистых соединений.

| бутилмеркаптан | бутан |

Так как непредельные углеводороды снижают качество получаемых ароматических углеводородов, а также осмоляют растворитель, газопродуктовая смесь после третьей ступени собственно риформинга подвергается селективному гидрированию на алюмоплатиновом катализаторе.

Сырьё процесса

Сырьём для производства бензола и толуола служат узкие фракции прямогонного бензина. Проектом предусмотрено два варианта работы.

а) бензольно-толуольный, сырьём которого служит фракция «62-105», имеющая следующий фракционный состав (по ИТК):

¨ до 62 °C выкипает 6,0 % масс.;

¨ в пределах 62÷85 °C выкипает 38 % масс.;

¨ выше 85 °C выкипает 56 % масс.

б) бензольный вариант, сырьём которого служит фракция «62-85», имеющая следующий фракционный состав (по ИТК):

¨ до 62 °C выкипает 8,0 % масс.;

¨ в пределах 62-85 °C выкипает 85 % масс.;

¨ выше 85 °C выкипает 7,0 % масс.

Наиболее благоприятным сырьём для процесса производства ароматических углеводородов является сырьё, богатое нафтеновыми углеводородами.

В качестве дополнительного сырья для получения бензола и толуола можно использовать узкие фракций катализата установок риформинга: доксилольная фракция с верха колонны К-5 и бензолсодержащая фракция (боковой погон) из колонны К-4 установки КСК-2.

Влияние изменения основных условий процесса

Основными параметрами, влияющими на процесс риформирования бензинов, являются: температура, давление, объёмная скорость подачи сырья, свойства катализатора, водно-хлорный баланс.

1. Температура.

Температура на входе в реакторы является основным регулируемым параметром процесса. Эта температура должна поддерживаться на оптимальном уровне, обеспечивающем получение катализата заданного качества. Постепенным повышением входных температур компенсируется естественное снижение активности катализатора в реакционном цикле.

При изменении загрузки установки по сырью входные температуры должны корректироваться – уменьшаться при снижении загрузки и увеличиваться при ее повышении.

При повышении температуры на входе в реакторы увеличивается жесткость процесса и все основные реакции протекают с большей скоростью. При высоких температурах увеличивается роль реакций гидрокрекинга и гидрогенолиза, которые приводят к снижению выхода катализата и снижению концентрации водорода в циркулирующем газе. Повышение температуры ускоряет образование кокса на катализаторе.

Температура на входе в реакторы при проведении любых операций на блоке риформинга не должна превышать 530 °C.

Подбор температур следует сочетать с подбором других параметров технологического режима, при этом следует обращать внимание на качество сырья и катализата.

2. Давление.

С повышением общего давления в системе повышается парциальное давление водорода, что оказывает существенное влияние на процесс ароматизации бензина.

С другой стороны, высокое давление способствует более длительной работе катализатора. Снижение рабочего, а следовательно парциального давления водорода, способствует увеличению степени ароматизации парафиновых и нафтеновых углеводородов. Снижение давления повышает степень дегидрирования нафтеновых углеводородов и дегидроциклизации парафиновых углеводородов. Однако снижение давления способствует более быстрому закоксовыванию катализатора, что приводит к более частым регенерациям или даже замене катализатора.

Для достижения заданного содержания ароматических углеводородов в катализате при повышении давления может потребоваться соответствующее повышение температуры процесса.

Увеличение парциального давления водорода замедляет реакции, приводящие к коксообразованию, снижается содержание непредельных углеводородов в жидких продуктах реакции. Повышение давления увеличивает скорости реакций гидрокрекинга и деалкилирования, при этом равновесие реакции сдвигается в сторону образования парафинов, газообразование всегда возрастает и, следовательно, снижается выход катализата.

3. Влияние объёмной скорости подачи сырья.

Ароматизация сырья в процессе существенно зависит от объёмной скорости подачи сырья на реакцию. С увеличением объёмной скорости подачи сырья глубина его превращения (степень ароматизации) снижается, что приводит к снижению выхода целевых продуктов. Увеличение объёмной скорости в некоторой степени может быть компенсировано повышением температуры.

С увеличением объёмной скорости увеличивается выход стабильного катализата и содержание водорода в циркулирующем газе.

Для установки ЛГ-35-8/300Б проектом принята оптимальная объёмная скорость 1,5 час–1.

4. Кратность циркуляции водородсодержащего газа (ВСГ).

Соотношение «циркулирующий ВСГ: сырьё (нм3/м3)» можно регулировать в широких пределах. Нижний предел определяется минимально допустимым количеством газа, подаваемого для поддержания заданного парциального давления водорода, а верхний – мощностью газокомпрессорного оборудования.

Процесс осуществляется в среде газа с большим содержанием водорода (70÷90 % об.). Это позволяет избегать заметной скорости коксообразования.

С уменьшением кратности подачи ВСГ в зону реакции отложение кокса на катализаторе увеличивается. Повышение содержания водорода в циркулирующем ВСГ подавляет реакции дегидрирования нафтеновых углеводородов, что приводит к уменьшению выхода ароматических углеводородов.

Кратность подачи ВСГ – не менее 1000 (нм3/м3).

5. Содержание хлора на катализаторе.

Содержание хлора на катализаторе можно регулировать непосредственно в условиях его эксплуатации, изменяя подачу хлорорганического соединения в зону катализа. Тем самым можно ослаблять или усиливать кислотную функцию катализатора и таким образом воздействовать на скорости кислотно-катализируемых реакций (дегидроциклизация, гидрокрекинг, дегидроизомеризация). Оптимальное содержание хлора на катализаторе приводит к наиболее выгодному соотношению скорости реакций при риформинге.

Регулированием содержания хлора можно достигнуть увеличение выхода ароматических углеводородов, повышения селективности процесса и улучшения стабильности катализатора.

Из рассмотренных факторов наибольшее влияние на результаты риформинга оказывают два – температура и давление. В процессе работы активность катализатора постепенно падает. Поэтому для получения продуктов нужного качества в намеченных количествах приходится по мере снижения активности катализатора повышать входные температуры в реакторах.

Жестким называют режим, обеспечивающим получение катализата с определенными свойствами (с максимальным количеством ароматических углеводородов). В зависимости от исходного сырья это достигается за счёт не только увеличения температуры, но и путём изменения давления.

Особые требования к полиметаллическому катализатору риформинга

Полиметаллический катализатор чувствителен к воздействию ряда веществ, которые, отравляя его, снижают его эффективность и сокращают срок службы.

Ядами катализатора являются сера и азот, содержащиеся в сырье в виде органических соединений. Для их удаления сырьё подвергается гидроочистке. Содержание сероводорода в циркулирующем газе не должно превышать 10 мг/нм3, содержание серы и азота в гидрогенизате выше 1 ppm не допускается.

Ядом для катализатора является также вода, которая может вноситься с сырьём, поэтому в колонне стабилизации гидрогенизата должно быть обеспечено удаление из гидрогенизата не только сероводорода, но и паров воды. При влажности в системе риформинга более 50 ppm происходит быстрое дехлорирование катализатора и снижение его активности. Переосушка системы риформинга вредна, поскольку при этом скорости реакции распада парафинов и нафтенов увеличиваются, снижается концентрация водорода в циркулирующем газе и уменьшается выход ароматических углеводородов.

Сильнейшим ядом катализатора является окись углерода, адсорбция которой на поверхности кристаллов платины влечет за собой необратимую дезактивацию последней. На алюмоплатиновых и полиметаллических катализаторах при температуре 150÷200 °C протекает реакция образования окиси углерода из углекислого газа и водорода. Этим обусловлено требование о снижении температуры до 100 °C в период замены инертного газа.

Недопустимо попадание на катализатор разного рода масел, которые приводят к закоксовыванию катализатора. По этой причине перед загрузкой катализатора система должна быть очищена от всяких загрязнений.

2015-04-12

2015-04-12 2962

2962