Функциональное диагностирование может осуществляться как непрерывно, так и периодически или эпизодически. При функциональном диагностировании необходимо четко определить:

– понятия исправности, работоспособности, правильности функционирования по отношению к конкретным функциям и условия применения объекта;

– типы и перечни дефектов, подлежащих обнаружению и поиску при диагностировании;

– распределение задач диагностики по периодам жизненного цикла объекта;

– алгоритм функционального диагностирования и его виды;

– глубину функционального диагностирования;

– средства (аппаратурные, программные, автоматические или ручные, специализированные или универсальные, внешние или встроенные) функциональной диагностики.

Для формирования алгоритмов систем функционального диагностирования (СДФ) используются математические модели, как самого объекта, так и его неисправностей. Устанавливается связь между степенью развития неисправностей и дефектов и поведением измеряемых нужных параметров. Как правило математические модели (ММ) элементов системы — это совокупность дифференциальных и алгебраических уравнений, эмпирические формулы, таблицы, графики, описывающие элемент, а также связи между внутренними и внешними управляющими и возмущающими параметрами. Различают ММ с заложенной в них информацией об неисправности, так и без нее.

Показатели технического состояния транспортных средств и их отдельных агрегатов, узлов и деталей в течении эксплуатации изменяются от номинальных значений, соответствующих техническим условиям на новое транспортное средство, до предельных значений.

Для обоснования системы рациональной эксплуатации транспортных средств, в том числе их технического обслуживания (ТО) и технического ремонта (ТР), необходимо знать характер изменения показателей технического состояния в течение периода эксплуатации транспортных средств. Изменение технического состояния транспортных средств наиболее удобно рассматривать по вероятности безотказной работы (функция надежности). Вероятность безотказной работы до первого отказа описывается зависимостью:

или

где t – текущее значение наработки транспортного средства или агрегата; t0 – наработка транспортного средства или агрегата до первого отказа; f(t) - плотность распределения времени исправной работы транспортного средства или агрегата.

Для практического определения функции p(t) используется зависимость:

где N(t) – число транспортных средств (агрегатов), оставшиеся работоспособными в период наработки t; N0 – первоначальное число используемых машин.

Для оценки надежности транспортного средства можно использовать также вероятность отказов q(t), которая связана с p(t) зависимостью:

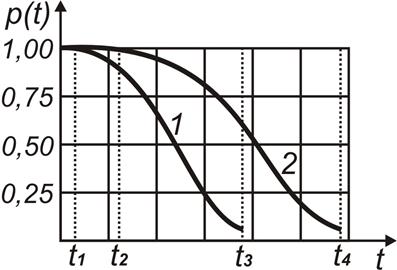

График функции p(t) для общего случая показан на рисунке 1. Кривая 1 построена для транспортных средств, работоспособность которых в процессе эксплуатации не поддерживается (отсутствует ТО) и не восстанавливается (текущие и другие ремонты не производятся), кривая 2 – для транспортных средств, которые в процессе эксплуатации подвергаются плановым техническим воздействиям по восстановлению работоспособности.

Рис. 1. Вероятность безотказной работы p(t) (t1 и t2 – наработка, при которой отказы транспортных средств отсутствовали; t3 и t4 – соответственно наработка, при которой отказали почти все транспортные средства).

На изменение параметров технического состояния узла, агрегата или транспортного средства в целом влияет большое число конструктивных, производственных и эксплуатационных факторов.

К конструктивным и производственным факторам относятся качество изготовления, сборки, обкатки, конструктивные особенности и структура отдельных элементов и их взаимосвязь в транспортном средстве, а также физико-механические свойства применяемых материалов (твердость, шероховатость и т.п.).

К эксплуатационным факторам относятся режимы нагрузки, внешние климатические условия, способы и уровень проведения ТО и ТР, интенсивность использования транспортного средства в течение смены, суток, года, индивидуальные особенности оператора, управляющего транспортным средством, и т.д.

С точки зрения диагностирования транспортных средств наибольший интерес представляет математическое описание характера зависимости параметра технического состояния от наработки. От выбора математической функции зависит качество, достоверность и простота постановки диагноза и прогнозирования остаточного ресурса. Целесообразно аппроксимировать ломаную кривую фактического изменения параметра технического состояния плавной кривой. Аппроксимирующая функция должна учитывать физику изменения параметра технического состояния, в том числе конструктивные и эксплуатационные факторы; интегрально учитывать характер изменения от наработки. Эта функция должна быть универсальной – характеризующей линейную, степенную и другие зависимости изменения параметра от наработки, и простой – содержащей небольшое число коэффициентов и обеспечивающей простоту построения номограмм, таблиц и других справочных материалов.

От качества и достоверности статистических данных зависит достоверность постановки диагноза и прогнозирования остаточного ресурса.

Для количественной оценки надежности транспортных средств используется также понятие интенсивности отказов. Интенсивность отказов, λ -характеристика, – отношение числа n(t) отказывающих однородных изделий к среднему числу N(t) изделий, исправно работающих в данный отрезок времени Δ t:

В процессе эксплуатации средств транспорта ухудшаются их эксплуатационные показатели и техническое состояние, возникают отказы и неисправности.

Технический уровень любого транспортного средства оценивают конструктивными, производственными (технологическими) и эксплуатационными показателями. К эксплуатационным показателям, характеризующим техническое состояние транспортных средств, относятся в первую очередь надежность и контролепригодность.

Надежность транспортного средства закладывается при ее проектировании, обеспечивается при изготовлении и проявляется в процессе эксплуатации. Количественно надежность оценивается показателями безотказности, долговечности, ремонтопригодности и сохраняемости.

К основным показателям работоспособности транспортного средства относятся неисправность и отказ.

Под отказом понимают событие, заключающееся в нарушении работоспособности (один или несколько рабочих параметров изделия выходят за допустимые пределы, дальнейшая эксплуатация транспортного средства невозможна или неэффективна по экономическим соображениям). Основные причины отказа – износ поверхностей подвижных сопряжений узлов, нарушения сплошности элементов ходовых частей, нарушение регулировочных характеристик, различные физико-химические необратимые процессы и т.п.

Неисправность в ряде случаев не связана непосредственно с потерей работоспособности. Неисправный узел или агрегат не может выполнять все свои функции или выполняет их с определенными отклонениями. Если своевременно не устранить неисправность, может возникнуть отказ. Например неустранимый стук в подшипниках коленчатого вала двигателя внутреннего сгорания приводит к его заклиниванию.

По характеру изменения отказы классифицируют на постепенные и внезапные. Первым предшествует постепенное изменение какого-либо контролируемого в процессе эксплуатации транспортного средства параметра технического состояния, выход которого за установленное значение (например, предусмотренное техническими условиями) характеризует отказ. Примером постепенного отказа является снижение мощности двигателя внутреннего сгорания, износ сопряжения золотник-корпус гидрораспределителя, износ бандажей колесных пар тягового подвижного состава и т.д.

Внезапные отказы чаще являются следствием неконтролируемого в условиях эксплуатации постепенного качественного изменения физико-механических свойств, накоплении в деталях усталостных повреждений или следствием действия недопустимых нагрузок, температур и т.д. примерами внезапных отказов являются пробой проводов высокого напряжения, перегорание элементов электрических схем транспортных средств, обрыв рукавов высокого давления гидропривода.

С расширением функциональных возможностей применяемых в эксплуатации методов и средств диагностирования технического состояния все больше внезапных отказов может быть отнесено к числу постепенных. разграничение отказов на постепенные и внезапные позволяет выбирать соответствующие методы и средства их локализации и методы прогнозирования остаточного ресурса.

Отказы подразделяют на конструкционные, производственные (технологические) и эксплутационные.

Причина возникновения конструкционных отказов – нарушение установленных норм и правил и (или) норм конструирования. Производственные отказы возникают в результате нарушения процессов изготовления, сборки, приработки узлов транспортного средства, неправильного выбора допустимых температур и других режимов. Чаще всего они проявляются на ранней стадии эксплуатации транспортного средства. Эксплуатационные отказы возникают в результате нарушения установочных правил и (или) условий эксплуатации (силового, теплового и скоростного режимов).

Кроме того, отказы подразделяют на независимые и зависимые.

Одним из важнейших условий поддержания на высоком уровне эффективности и надежности транспортных средств является своевременное обнаружение и предупреждение на ранней стадии отказов и неисправностей. этому способствует внедрение современных методов и средств диагностирования.

Задачи диагностики следующие: изучение и установление признаков (параметров) оценки неисправностей и отказов транспортных средств и их агрегатов; разработка методов и средств, с помощью которых можно дать заключение о характере неисправности и отказа.

По результатам измерений диагностических параметров осуществляется прогнозирование остаточного ресурса транспортного средства и отдельных его агрегатов.

Целью диагностирования являются оценка общего технического состояния транспортных средств; локализация неисправностей, направленных на снижение расхода запасных частей, материалов, топлива, стоимости и трудоемкости ТО и ТР транспортных средств; выполнение ТО и ТР транспортных средств не по регламенту, а по потребности и в конечном итоге повышение коэффициента готовности парка транспортных средств.

Диагностирование отличается от традиционных контрольных операций объективностью и достоверностью оценки технического состояния транспортных средств, возможностью определения параметров их эффективности, наличием условий для оперативного управления техническим состоянием транспортных средств. Диагностирование чаще всего является составной частью технологического процесса ТО и ТР транспортных средств. Такая система принята во многих отраслях народного хозяйства.

Различают функциональное и тестовое диагностирование. функциональное диагностирование производят для оценки общего технического состояния транспортного средства или агрегата, тестовое – для оценки технического состояния отдельных систем, узлов и деталей, локализации и устранения источника неисправности, проведение необходимого регулирования и т.д.

В системе управления деятельностью предприятий, эксплуатирующих и выполняющих ТО транспортных средств, диагностирование играет важную роль. Оно в значительной мере обеспечивает рациональный маршрут движения транспортных средств по технологическим зонам ТО и ТР.

Под управлением техническим состоянием транспортного средства понимают комплекс мероприятий, направленных на предупреждение отказов и неисправностей и восстановление номинальных значений параметров технического состояния, характеризующих техническое состояние транспортных средств. При этом оптимальными являются мероприятия, которые для восстановления технического состояния транспортных средств обеспечивают минимум издержек (материальных и трудовых затрат); для систем, влияющих на безопасность движения и работы – минимальную заданную вероятность отказа.

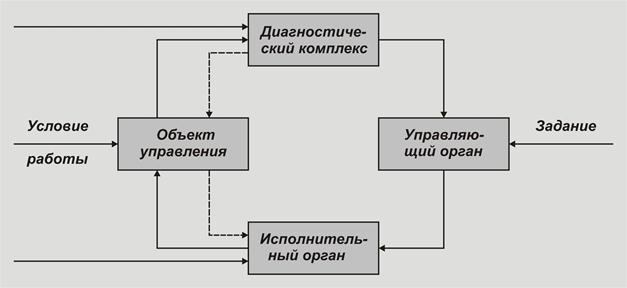

Рис. 2. Функциональная схема управления техническим состоянием транспортного средства.

Цель управления – сохранение высокой надежности транспортного средства в эксплуатации и эффективности его использования. Для достижения этой цели необходима правильная организация технологических процессов ТО и ТР транспортных средств, которую следует рассматривать как замкнутую цепь (рис. 2), состоящую из объекта управления (техническое состояние машины), диагностического комплекса, управляющего (центра управления) и исполнительного (производственные зоны ТО и ТР) органов. В этой цепи диагностирование выделяется в самостоятельное звено.

Управляющими показателями в системе управления техническим состоянием транспортных средств являются основные показатели надежности, периодичность ТО и ТР, предельные и допустимые значения диагностических и структурных параметров, погрешность измерения этих параметров, полный и остаточный ресурсы, срок службы транспортного средства.

В общем случае схема управления техническим состоянием транспортного средства имеет прямую и обратную связи. Прямая связь предназначена для принятия решения о проведение технических воздействий на транспортное средство, обратная – для корректирования управляющих показателей надежности и эффективности транспортного средства. В такой системе диагностирование является активным звеном при оценке состояния поступившего на ТО и ТР транспортного средства, инструментом при проведении необходимых контрольно регулировочных работ и контрольным звеном при оценке качества проведенных технических воздействий и оценке остаточного ресурса.

Максимальная эффективность диагностирования обеспечивается оптимальным выбором диагностических параметров, средств и методов их измерения, нормативных (номинальных допускаемых и предельных) значений диагностических параметров, периодичности проведения диагностирования.

Активно влияя на технические процессы ТО и ТР транспортных средств, диагностирование обеспечивает в конечном итоге переход от регламентного их проведения к проведению по фактической потребности.

Все неисправности и отказы, возникающие при эксплуатации транспортных средств, сопровождаются изменением зазоров в сопряжениях, износом, шумами, вибрациями, нарушениями температурных режимов, пульсациями давления, изменениями функциональных показателей (снижением мощности, тягового усилия, производительности, давления) и т.д. Эти сопутствующие неисправностям и отказам признаки могут служить параметрами технического состояния и часто могут оцениваться количественно.

Параметры технического состояния бывают структурные и диагностические. Структурные параметры: износ, зазор, натяг в сопряжениях и др. - непосредственно характеризуют работоспособность объекта диагностирования.

Диагностические параметры: температура, шум, вибрация, расход топлива, пульсация давления и др. – косвенно характеризуют работоспособность объекта диагностирования.

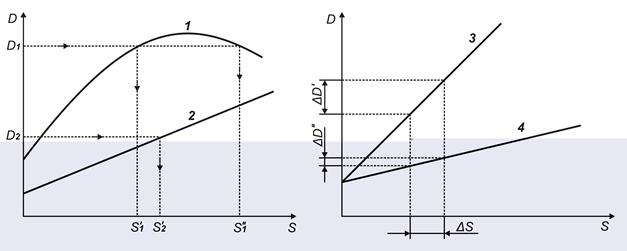

На практике используют параметры, отвечающие требованиям однозначности, широты измерения (рис. 3), а также доступности и удобства измерения, информативности, технологичности. При этом в первую очередь учитывают параметры, которые характеризуют наиболее часто повторяющиеся отказы и неисправности.

Под однозначностью понимают соответствие каждому значению диагностического параметра только одного вполне определенного значения параметра выходного процесса (состояния диагностируемого объекта).

Широта измерения (чувствительность) – это наибольшее отклонение диагностического параметра при заданном изменении структурного параметра. Она характеризуется отношением изменения диагностического параметра к соответствующему структурному параметру.

а) б)

Рис. 3. Диаграмма для определения однозначности (а) и широты измерения (чувствительности) (б) диагностических параметров D по отношению к структурному параметру S:

1 – неоднозначная зависимость; 2 – однозначная зависимость; 3 – более чувствительный; 4 – менее чувствительный (ΔD ’ >ΔD ’’).

Доступность и удобство измерения диагностического параметра определяются конструкциями объекта диагностирования и диагностического средства.

Информативность параметра определяется снижением неопределенности знаний о техническом состоянии объекта после использования информации по результатам диагностирования.

Технологичность измерения параметра определяется удобством подключения диагностической аппаратуры, простотой измерения и обработки результатов измерений. В целом технологичность измерения характеризует трудоемкость и стоимость диагностирования.

Диагностические параметры подразделяют на частные и общие. Частный параметр указывает на вполне определенную неисправность или отказ объекта диагностирования. Например, смещение порога срабатывания предохранительного клапана двигателя указывает конкретно на его разрегулировку. Общие параметры характеризуют общее техническое состояние диагностируемого объекта. К числу общих параметров относятся, например, мощность и тяговое усилие тепловоза.

Диагностические параметры бывают зависимые и независимые. Каждый независимый параметр указывает на конкретную неисправность. отдельный зависимый диагностический параметр не определяет неисправности или отказа. Зависимые параметры можно определить при измерении и сопоставлении нескольких параметров.

По характеру информации параметры подразделяют на три группы: параметры, обеспечивающие получение информации о техническом состоянии диагностируемого объекта, но не характеризующие его функциональные возможности; параметры, обеспечивающие получение информации о функциональных возможностях диагностируемого объекта, но не дающие информации о его техническом состоянии; комбинированные параметры, обеспечивающие получение информации как о функциональных возможностях, так и о техническом состоянии объекта диагностирования.

Связи между структурными и диагностическими параметрами могут быть простейшими (когда одному структурному параметру соответствует один диагностический, и наоборот), множественными (одному структурному параметру соответствует несколько диагностических), неопределенными (одному диагностическому параметру соответствует несколько структурных) и комбинированными.

Выбор и обоснование основных диагностических параметров транспортных средств базируется на частоте проявления неисправностей и отказов, анализе признаков и экономических факторов сопутствующих им. При выборе предпочтение отдают параметрам диагностирования систем, влияющих на безопасность движения и работы, а также непосредственно на окружающую среду (дымность и содержание токсичных составляющих в отработавших газах, шум и вибрация и т.п.), и параметрам, характеризующим неисправности и отказы, для устранения которых необходимы наибольшие материальные и трудовые затраты.

Если неисправность или структурный параметр можно оценить несколькими диагностическими параметрами, то предпочтение отдают тому, который более точно оценивает определенную величину, измерение которого связано с меньшими затратами и с помощью которого можно оценить несколько структурных или функциональных параметров транспортного средства.

При выборе диагностических параметров можно применять метод

И.А. Биргера, основанный на формулах Байеса. Принцип этого метода состоит в том, что диагностическая ценность параметра определяется информацией, которая вносится признаком в систему состояний. Смысл метода заключается в следующем.

Выбирают основные структурные параметры (признаки состояний) и параметры, которые можно использовать в качестве диагностических. По данным статистики отказов определяют «вероятностные веса» структурных параметров при различных состояниях диагностируемого объекта и определяют вероятности его состояния при различных комбинациях этих структурных параметров.

Формула Байеса:

где p(Di) – априорная вероятность состояний, определяемая как число объектов Ni, в которых обнаружены неисправности Di, к общему числу исследуемых объектов; p(Kj/Di) – вероятность проявления j -го диагностического параметра при состоянии Di.

Произведение p(K1 / Di)…p(Km / Di)=p(K / Di), если

и диагностические параметры Ki являются независимыми для каждого из состояний Di.

Знаменатель формулы представляет собой вероятность p(K) того, что в диагностируемом объекте должен обнаруживаться комплекс диагностических параметров K. Так как комплекс K проявляется как минимум с одним из состояний Di, то полная вероятность:

1. Энергетические методы, которые называют также нагрузочно-скоростными или методами диагностирования по параметрам эффективности.

Энергетические методы основаны на измерении параметров выработки энергии, ее передачи, потребления эксплуатационных материалов (топлива, смазки и др.), эффективности действия агрегатов (тормозной системы, охлаждения двигателя и др.).

Эти методы широко используются для общей оценки технического состояния автомобиля и его агрегатов с помощью стационарных установок - нагрузочных или динамометрических стендов, на которых объект диагностики находится в условиях максимально приближенных к условиям движения на дороге. Здесь имеет место имитация (подражание) условий и режимов работы объекта в действительности. Например, автомобиль может быть «разогнан» до заданной скорости, заторможен или двигатель может работать на определенных постоянных оборотах и т.п. Эта очень важная группа методов диагностирования обычно применяется при общей диагностике как основная и в сочетании с другими методами.

2. Виброакустические методы используют в качестве диагностического симптома звуковой сигнал (уровень шума, сила и характер стука) или параметры вибраций, т.е. ее частоту и амплитуду.

Вибрация и шум - естественные процессы, протекающие в машинах и оборудовании, и возбуждаются они теми же динамическими силами, которые являются причинами износа и разных видов дефектов.

Естественно, что вибрация и шум трансформируются друг в друга на границах газовой и твердых сред, а человек непосредственно воспринимает звук, и лишь в ограниченном низкочастотном диапазоне - вибрацию.

За переход вибрации в шум отвечает колебательная скорость, которая прямо пропорциональна звуковому давлению в воздухе около вибрирующей поверхности. Поэтому и нормы на вибрацию, как правило, ограничивают колебательную скорость машин и оборудования.

Но вибрационный контроль и вибрационная диагностика - разные практические задачи. В диагностике дефект определяется колебательной силой, действующей в зоне дефекта, а сила связана линейно с колебательным ускорением, а не со скоростью. Поэтому в диагностике часто пользуются измерениями виброускорения, а для вибрационного контроля машин дополнительно измеряют и виброскорость, причем лишь в ограниченном низкочастотном диапазоне.

Для измерения вибрации, как правило, используются датчики виброускорения, работающие на пьезоэффекте. В таких датчиках электрический заряд на выходе пропорционален действующей на датчик силе. Лишь в ряде стационарных систем контроля вибрации крупных машин с подшипниками скольжения используются датчики колебательного смещения, встраиваемые в подшипник (по два датчика на подшипник). Эти датчики позволяют измерять траекторию движения центра вала в подшипниках (его орбиту) и, тем самым, непосредственно определять величину износа вкладышей.

Для измерения шума используются микрофоны с различными способами преобразования звукового давления в электрический сигнал. Для диагностики машин иногда используются направленные микрофоны, позволяющие определять направление на точку излучения шума. Практически микрофоном можно дистанционно измерять вибрацию объекта, а конкретно величину виброскорости.

Измерение шума для диагностики не целесообразно, так как в воздушной среде смешивается практически без потерь шум от многих источников, и детально анализировать шум конкретного источника крайне сложно в присутствии других источников шума. Кроме того, задачу выделения конкретных составляющих шума, обусловленных появлением дефекта, усложняют при распространении возможные его преломления, многократные отражения и т.п.

Есть еще одна причина, по которой не рекомендуется активно использовать шум для диагностики машин. Эта причина - необходимость учета формы колебаний объекта в непосредственной близости от места возникновения дефекта. Здесь значительный вклад как в вибрацию, так и в шум вносят псевдосоставляющие сложных форм, т.е. те, которые по мере удаления от источника трансформируются в простую (волновую) форму. При измерении шума на расстоянии информация, имеющаяся в псевдошуме или псевдовибрации, пропадает.

После преобразования сигнала вибрации (шума) в электрический сигнал, последний необходимо тщательно анализировать, получая, а не теряя диагностическую информацию. К анализирующим приборам в диагностике предъявляются самые жесткие требования.

К типовым операциям, которые должны выполнять приборы, анализирующие вибрацию, следует отнести:

1. Определение уровня (общего) вибрации в полосе частот, требуемой стандартами вибрационного контроля и в требуемых стандартами единицах измерения.

2. Спектральный анализ вибрации, т.е. разделение вибрации на составляющие разной частоты, определяемые природой колебательных сил.

3. Анализ колебаний мощности отдельных составляющих вибрации, предварительно выделенных из сигнала вибрации. Это, как правило, анализ спектра огибающей случайного высокочастотного сигнала вибрации.

4. Анализ формы сигнала вибрации, т.е. анализ временной развертки сигнала (работа в режиме осциллографа).

Следует отметить, что далеко не все из выпускаемых относительно простых анализирующих приборов могут выполнять все указанные виды анализа, по крайней мере, с необходимым для диагностики качеством.

Диагностирование сводится в основном, к поиску слабых компонент сигнала на фоне сильных.

Различаются слабые и сильные компоненты обычно и по частоте. По мощности эти компоненты могут различаться в 106 раз, поэтому измеряют не их мощность, а амплитуду, и различие между слабыми и сильными компонентами снижается до величин, порядка 103 раз. Но слабую компоненту необходимо не только обнаружить, но и определить ее свойства. Поэтому анализатор сигнала должен без каких-либо переключений обеспечивать динамический диапазон анализа порядка 104 раз. Добавим еще и то, что машины могут иметь, например, из-за разной частоты вращения, разную максимальную амплитуду вибрации, отличающуюся до 100 раз. Тогда очевидно, что хороший прибор без смены датчика должен иметь динамический диапазон измерений порядка 106 раз.

Чтобы было удобно сравнивать составляющие вибрации, так сильно отличающиеся друг от друга, в акустике принято отображать их величины в логарифмическом масштабе.

Две составляющие, отличающиеся по мощности в 10 раз, принято считать в логарифмическом масштабе отличающимися на 10 децибел.

Если посмотреть различие амплитуд этих составляющих - то оно другое. В акустике различие амплитуд составляющих в 10 раз в логарифмическом масштабе соответствует 20 дБ. Осталось увязать точки отсчета конкретных единиц виброускорения, виброскорости, вибросмещения, звукового давления и децибелов. В соответствии со стандартами МЭК:

1 м/с2 = 120 дБ виброускорения,

1 мм/с = 120 дБ виброскорости,

1 мкм = 120 дБ вибросмещения,

20 Па = 120 дБ звукового давления.

Вибросмещение, виброскорость и виброускорение, измеренные в одной точке и выраженные в децибелах, совпадают только на одной частоте - 1000 рад/с или 159 Гц.

Эти методы обладают чрезвычайной универсальностью и могут применяться для определения технического состояния практически всех движущихся поступательно и вращающихся узлов автомобиля. Вместе с тем эти методы требуют применения достаточно сложной электронной аппаратуры.

3. Тепловые методы диагностирования по параметрам нагрева сопряжений (подшипников), картерного масла, охлаждающей жидкости обладают значительной универсальностью, так как могут быть использованы почти для всех узлов автомобиля, но, как правило, в сочетании с другими методами.

Под параметрами нагрева понимается не только величина температуры в замеряемой точке, но и скорость ее изменения, характеризующих количество выделенного тепла, соответствующего работе сил трения при заданном нагрузочно-скоростном режиме.

4. Стробоскопические методы диагностирования, основанные на использовании стробоскопического эффекта, позволяют диагностировать все узлы, в которых происходят периодические движения деталей, возвратно-поступательные, колебательные и вращения.

Учитывая, что в агрегатах автомобиля большинство деталей совершает вращательные движения, перспективы развития стробоскопических методов чрезвычайно благоприятны. В настоящее время этими методами диагностируются передние подвески легковых автомобилей, сцепления, карданные передачи и другие агрегаты.

Все четыре группы методов обладают значительной универсальностью и могут применяться для диагностирования практически всех агрегатов автомобиля.

5. Специальные методы диагностирования включают в себя такие методы, которые могут использоваться лишь для ограниченного круга узлов и агрегатов автомобиля.

Перечень специальных методов непрерывно пополняется новыми, использующими новейшие достижения науки и техники.

Различают основные специальные методы диагностирования:

по степени герметичности рабочих объёмов разных агрегатов, например, цилиндро-поршневая группы двигателя, гидро- и пневмоприводов тормозных систем, шин и др.;

по геометрическим параметрам, доступным для непосредственного измерения, например, установочным углам (колес, шкворней), окружным люфтам (узлы трансмиссии), зазорам (клапаны) и др.;

по значениям и диаграммам напряжений и силы тока в элементах системы зажигания и электрооборудования (в частности, диагностирование системы зажигания с помощью осциллоскопа);

по химическому составу и концентрации отдельных компонентов в отработавших газах двигателя;

по динамике накопления примесей (продуктов износа) в картерном масле двигателя, коробки передач, главной передаче.

Большое разнообразие специальных методов и возможность их применения для самых различных узлов и агрегатов автомобиля нередко служит основанием именовать весь комплекс диагностических процедур по названию универсального метода, положенного в его основу, например, виброакустическая диагностика, стробоскопическая диагностика и т.п.

Вместе с тем один и тот же симптом или параметр можно в ряде случаев установить с помощью самых разных диагностических методов, имеющих различную физическую сущность. Так, биение карданного вала можно определить чисто механическим способом с помощью линейки с индикатором, а также стробоскопическим методом с помощью стробоскопа; установочные углы передних колес определяют механическим приспособлением и на оптическом стенде и т. д.

Разнообразие и особенности диагностических методов выдвигают серьезную задачу выбора наиболее целесообразного из них в каждом конкретном случае.

Основные факторы, влияющие на этот выбор: информативность и точность метода; степень универсальности метода; производительность работ при данном методе; организационно-экономические факторы. Последние зависят от организации диагностики в АТП - на линиях, специализированных или универсальных постах, а также от типа подвижного состава, стоимости оборудования, наличия соответствующих кадров.

Осциллографы и мультиметры

Осциллографы предназначены для измерения параметров и визуального анализа формы сигналов в любых электронных и электрических системах автомобиля. Подключение к исследуемой цепи осуществляется посредством измерительных кабелей и датчиков.

Осциллограф -- электронный прибор, позволяющий, в отличие от тестера, увидеть не только средние значения напряжения н измеряемых цепях, но и процесс изменения напряжения во время работы на выводах проверяемых узлов автомобиля. При помощи осциллографа можно составить полную картину работы системы управления двигателем и сделать соответствующие выводы.

Технические характеристики осциллографа можно подразделить на несколько групп: характеристики входов и точность, частотные характеристики, синхронизация и сервисные возможности.

У входной цепи осциллографа, как и у любой другой, есть два вывода -- положительный и отрицательный. Если измерить тестером сопротивление между любым выводом питания осциллографа и любым входным выводом, то получится очень большое сопротивление, так как осциллограф, подобно большинству современных измерительных приборов, имеет дифференциальную входную цепь, которая обеспечивает развязку входных и питающих цепей прибора. Если ваш прибор имеет дифференциальный вход, можно смело подключать его выводы к любым точкам бортовой проводки, не заботясь о том, что если минус попал на плюс, то обязательно что-нибудь замкнет. Исключение составляет вторичная цепь зажигания -- напряжения там составляют десятки киловольт, и для просмотра этих напряжений используются специальные емкостные датчики, не имеющие непосредственного контакта с измеряемой цепью, -- обычный вход осциллографа просто сгорит при подключении его к этой цепи.

Некоторые автомобильные приборы могут иметь и другие типы входных цепей, которые не обеспечивают развязки входов от питающих цепей. Это сделано или в связи с дополнительными функциями измерительной цепи (например, совмещение измерительной цепи с цепью отключения катушки зажигания, как в приборах фирмы Sun и Bosch на входах контроля первичной обмотки катушки зажигания), или для снижения себестоимости изделия. В любом случае необходимо иметь информацию о том, обеспечивает ли входная цепь прибора развязку от питающих напряжений. Тестер имеет плюсовой и минусовой щупы (соответственно красный и черный провода).

В большинстве описаний приборов приводится такая характеристика, как точность измерения, погрешность измерения или класс точности прибора. Например, если погрешность измерения равна 10 %, это означает, что измеренное напряжение может на самом деле находиться в диапазоне от 11,4 до 13,9 В и точнее его можно измерить только прибором, имеющим меньшую погрешность измерения. Желательно, чтобы был еще указан способ вычисления погрешности измерения -- от измеряемой величины или от максимальной (например, при измерении напряжения в 1 В на шкале в 100 В, если прибор имеет погрешность 5 % максимального значения шкалы, получаются показания от -4 до +6 В, а если проводить те же измерения на шкале в 2 В, то разброс значений будет от 0,9 до 1,1 В).

Частотные характеристики гораздо более важны для осциллографа, нежели для тестера. Все измерения тестера ограничиваются частотой в единицы герц, так как быстрее индикатор тестера работать не может. Например, если измерять тестером минусовой (управляющий) вход форсунки на работающем автомобиле, получится напряжение около 7...9 В, которое будет несколько изменяться в ту или другую сторону при нажатии и отпускании педали газа. Если же подключить к цепи осциллограф, то можно определить, что напряжение 7...9 В -- это среднее значение напряжения на выводе форсунки за длительный период времени. Но при включении форсунки на исправном автомобиле напряжение на этом выводе равно + 0...1 В, а при выключении -- напряжению питания -0...1 В. Таким образом, осциллограф отличается от тестера тем, что может воспроизводить на экране форму быстро меняющихся сигналов. Однако уловить автомобильным осциллографом электрический сигнал на входе приемника или сигнализации с радиоуправлением невозможно, так как частота сигнала на входе слишком высока для автомобильного осциллографа, и его можно увидеть только специальными осциллографами, имеющими максимальную частоту входного сигнала не менее 100 МГц. Предел частот для рассмотрения подавляющего большинства сигналов в автомобильной системе управления двигателем к настоящему времени составляет около 10 кГц, исключением из общей массы сигналов являются лишь сигналы зажигания -- наиболее важная их составляющая находится в пределах 40 кГц. Поэтому осциллограф, предназначенный для работы в условиях автосервиса, должен достоверно показывать форму сигналов в полосе частот от 0 до 10 кГц, если он не предназначен для работы с системой зажигания, и от 0 до 40 кГц, если в перечень сигналов, доступных к просмотру, входят сигналы зажигания.

Необходимо корректировать искажения исследуемого сигнала в соответствии с полосой пропускания прибора. Все импульсные сигналы, существующие в системах электронного управления двигателем, как правило, претерпевают незначительные искажения в осциллографе с полосой пропускания не ниже 10 кГц. Форма сигнала может существенно отличаться только у сигналов зажигания и, в некоторых случаях, у сигналов датчиков положения коленчатого вала, и то на высоких оборотах (более 4000...5000 мин1).

У осциллографа, в отличие от тестера, существует набор горизонтальных разверток, синхронизация и горизонтальное смещение изображения. Горизонтальной разверткой 10 с называют отображение непрерывного фрагмента измеряемого сигнала длительностью 10 с. Фрагменты, отображаемые на экране, не следуют в реальности один за другим, без перерыва. Фрагменты измеряемого сигнала отстоят друг от друга на произвольное время, но показ изображения на экране всегда начинается с одной и той же точки изображения, поэтому изображение на экране кажется слитным и относительно неподвижным, что позволяет просматривать сигналы в реальном времени. Для того чтобы обеспечить вывод изображения таким образом, в осциллографе есть механизм или устройство, называемые синхронизацией. Этот механизм обеспечивает выдачу в осциллограф команд начала рисования фрагмента входного напряжения. Простейший способ, используемый во всех осциллографах широкого употребления -- это фиксация момента, когда напряжение на входе переходит через какой-то уровень в определенную сторону (например, переход напряжения через уровень 6 В в сторону увеличения). Этот способ синхронизации называется синхронизацией по входному сигналу или внутренней синхронизацией. Уровень напряжения и направление перехода можно менять по своему усмотрению. Для того чтобы устройство могло мгновенно отреагировать на появление сигнала начала рисования существует механизм, который называется горизонтальным смещением сигнала -- с его помощью в осциллографах можно увидеть сигнал, который появился на входе одновременно или даже раньше сигнала синхронизации, а также установить просматриваемый сигнал в удобное положение на экране.

Основными сервисными функциями являются функции записи сигнала для последующего просмотра и автоматическая установка вертикальной и горизонтальной разверток и способа синхронизации по заранее определенному типу входного сигнала.

Мультиметр -- многофункциональное устройство (электронный измерительный прибор, объединяющий в себе несколько функций), позволяющее измерять не только напряжение и силу тока, но и определять емкость, индуктивность, температуру, частоту, а также длительность импульсов и скважность (интервалы между импульсами) в случае импульсного сигнала. В минимальном наборе мультиметр объединяет вольтметр, амперметр и омметр. Цифровые мультиметры имеют графический дисплей для отображения формы сигнала.

Мультиметр предназначен для измерения постоянного/переменного напряжения от 400 мВ до 1000 В; измерения постоянного/переменного тока от 40 мА до 10 А; измерения сопротивления до 100 МОм; измерения электрического сопротивления с сигнализацией низкого сопротивления цепи; проверки целостности полупроводниковых диодов и нахождения их прямого напряжения; измерения электрической емкости; измерения индуктивности; измерения температуры; измерения частоты гармонического сигнала.

2015-04-12

2015-04-12 6440

6440