| Важнейшим условием правильной эксплуатации электрических машин является своевременное проведение планово-предупредительных ремонтов (ППР) и периодических профилактических испытаний. Наряду с повседневным уходом и осмотром электрических машин в соответствии с ППР через определенные промежутки времени проводят плановые профилактические осмотры, проверки (испытания) и различные виды ремонта. С помощью ППР электрические машины поддерживают в состоянии, обеспечивающем их нормальные технические параметры, частично предотвращают случаи отказов, улучшают технические параметры машин при плановых ремонтах в результате модернизации. В настоящее время используют два вида ремонта — текущий и капитальный, хотя для отдельных видов электрооборудования предусматривается и средний ремонт. Период между двумя плановыми капитальными ремонтами называется ремонтным циклом. Для вновь вводимых в эксплуатацию электрических машин ремонтный цикл — наработка от ввода в эксплуатацию до первого планового капитального ремонта. Существуют три формы организации ремонтов — централизованная, децентрализованная, смешанная. При централизованной форме организации ремонт, испытание и наладка электрических машин производятся специализированными ремонтно-нала- дочными организациями. Эта форма является наиболее прогрессивной, так как обеспечивает минимальную стоимость ремонта при более высоком качестве. При децентрализованной форме ремонт, испытания и наладка производятся ремонтными службами производственных подразделений предприятий. При смешанной — часть работ выполняется централизованно, часть децентрализованно, причем степень централизации зависит от характера предприятия, типа и мощности электрооборудования. Усовершенствование централизованного ремонта предполагает создание централизованного обменного фонда электрических машин и расширение их номенклатуры, распространение сферы услуг ремонтных предприятий на производство текущих ремонтов и профилактического обслуживания. Однако, поскольку специализированные ремонтные предприятия удовлетворяют потребности народного хозяйства в ремонте электрических двигателей лишь примерно на 20%, децентрализованная и смешанная системы организации ремонтов еще довольно долгое время будут оставаться преимущественными, несмотря на их недостатки по сравнению с централизованной формой организации ремонта. Продолжительность ремонтного цикла определяется условиями эксплуатации, требованиями к показателям надежности, ремонтопригодностью, правилами технической эксплуатации, инструкциями завода-изготовителя. Обычно ремонтный цикл исчисляется в календарном времени исходя из восьмичасового рабочего дня при 41-часовой рабочей неделе. Реальная сменность работы оборудования и сезонность его работы учитываются соответствующими коэффициентами. При определении продолжительности ремонтного цикла исходят из графика распределения отказов электрических машин, приведенного на 1.1. На этом графике можно выделить три области: область 1 — послеремонтная приработка, когда вероятность отказов повышается за счет возможного применения при ремонте некачественных деталей и материалов, несоблюдения технологии ремонта и т. д.; область 2 — нормальный этап работы электрических машин с практически неизменной величиной отказов во времени; область 3 — старение отдельных узлов электрической машины, характеризующееся ростом числа отказов. Из графика 1.1 видно, что длительность ремонтного цик ла не должна превышать длительности нормального этапа работы 2. При планировании структуры ремонтного цикла (виды и последовательность чередования плановых ремонтов) исходят из того, что в электрической машине наряду с быстро изнашивающимися деталями (щетки, подшипники качения, контактные кольца), восстановление которых производится путем их замены на новые или незначительным ремонтом старых, имеются детали с большим сроком износа (обмотки, механические детали, коллекторы), ремонт которых достаточно трудоемок. и занимает много времени. Поэтому в течение наработки между капитальными ремонтами (Гпл) электрические машины должны пройти несколько более легких текущих ремонтов с интервалом /пл. Производство текущих ремонтов, как правило, не нарушает ритм производства, в то время как капитальный ремонт при отсутствии резерва связан с приостановкой производства (технологического процесса). Поэтому межремонтный период для электрических машин следует приравнивать к межремонтному периоду основного технологического оборудования, если последний оказывается меньшим. Продолжительность рабочего (Г^бл) и структура ремонтного циклов, а также продолжительность межремонтного периода (^табл) определяются исходя из нормальных условий эксплуатации при двухсменной работе по данным, приведенным в прилож. 9. Для коллекторных машин постоянного и переменного тока приведенная в прилож. 9 продолжительность ремонтного цикла и межремонтного периода уменьшается путем введения коэффициента рк=0,75. Величины Tut зависят также от сменности работы электрических машин, коэффициента использования, характера работы (передвижные или стационарные установки, основное или вспомогательное оборудование). Обычно ремонты планируют на один год с разбивкой по кварталам и месяцам. Такое планирование называется текущим. Наряду с текущим осуществляется и оперативное планирование с использованием широко известных сетевых графиков. Различают два метода ремонта электрических машин — принудительный и послеосмотровый. Принудительный метод ремонта применяется главным образом для особо ответственных машин. При использовании этого метода через определенные периоды времени машины в обязательном порядке подвергают капитальному ремонту с заменой обмоток. Также через строго определенные промежутки времени проводят текущий и средний ремонты в соответствии с ремонтным циклом и его структурой. При принудительном методе ремонта ресурс электрической машины не всегда бывает использован полностью; перемотке может быть подвергнута машина, которая могла бы работать без замены обмотки еще длительное время. Поэтому принудительный ремонт наиболее дорогой. Послеосмотровый метод ремонтов. При использовании этого метода капитальные ремонты планируются после осмотра и про филактических испытаний во время очередной ревизии или текущего ремонта. Если неисправностей при этом не обнаруживается, то машину включают в график ремонтов на следующий год. Ресурс машины при этом методе ремонта используется полностью, поэтому стоимость ремонтов снижается. Однако из-за внезапных отказов и возможности внеочередного ремонта усложняется организация проведения самого ремонта. Для электрических машин массового применения, не отнесенных к основному оборудованию и имеющих достаточный резерв (обменный парк), можно перейти от принудительного ремонта к послеосмотровому. Целесообразность такого перехода должна подтверждаться технико-экономическим анализом. |

74. Монтаж электрических машин и трансформаторов. Пусконаладочные и электромонтажные работы.

Монтаж электрических машин разрешается производить после полного завершения строительных работ в помещении, предназначенном для их установки. Помещение должно быть очищено от строительного мусора, лесов и обеспечено достаточным освещением. Проемы в перекрытиях, а также каналы в полу закрываются временными или постоянными щитами заподлицо с полом или огораживаются перилами высотой не менее 1 м. Особую опасность при монтаже электрических машин и трансформаторов представляют их перемещение и установка. Как правило, эти работы выполняют с использованием грузоподъемных механизмов. Рабочие, занятые такелажными работами, должны быть обучены и иметь удостоверение на право производства погрузо-разгрузочных работ.

При распаковке частей машин руководитель работ обязан указать порядок распаковки ящиков и особенно порядок снятия бандажей и стяжных болтов, чтобы не допустить перемещения и опрокидывания частей внутри упаковки. Если чертежи упаковки отсутствуют, необходимо в ящике прорезать отверстие, через которое можно изучить расположение частей машин в упаковке. Для вскрытия ящиков следует применять специальные ломики и гвоздодеры. Строповку генераторов, компенсаторов, трансформаторов и их частей производят за детали, предназначенные для этих целей. Эти детали указывают в паспортных данных оборудования.

Оборудование массой до 300 кг перемещают при помощи приспособлений (катков, ломиков и т.п.), массой свыше 300 кг — обязательно с применением лебедок, талей, кранов, автопогрузчиков или других механизмов.

Путь перемещения оборудования должен быть предварительно очищен от предметов, а перекрытия каналов или проемов на трассе перемещения грузов должны быть рассчитаны на массу перемещаемого оборудования. Перемещение средних машин производят по прочным доскам, а крупных и тяжелых — по шпалам и рельсам.

Катки, применяемые для перемещения оборудования, должны быть одинакового размера, прочные и необходимой длины. Выступающие из-под щита или салазок концы катков, на которые установлено оборудование, должны быть не более 0,5 м. Катки под перемещаемое оборудование подводят при помощи ломов, соблюдая меры предосторожности против соскальзывания перемещаемых предметов. Под тяжелое оборудование катки подводят с помощью домкратов. Нельзя извлекать катки руками до полного их освобождения. Это неизбежно ведет к несчастным случаям.

При перемещении грузов необходимо следить, чтобы на пути их движения, сбоку и в узких проходах не находились люди. Перемещение оборудования по наклонным плоскостям производят с применением не менее двух лебедок, расположенных впереди и сзади перемещаемого груза. Иногда для предотвращения опрокидывания перемещаемого оборудования применяют растяжки. Детали генераторов, компенсаторов или трансформаторов разрешается оставлять на перекрытиях на расстоянии не ближе 1 м от края перекрытия. При этом необходимо обратить особое внимание на их устойчивое положение.

При подготовке частей машин к монтажу, чистке и промывке бензином, керосином или другой легко испаряющейся жидкостью, а также при покрытии обмотки машин лаком необходимо обеспечить соответствующую вентиляцию или снабдить работающих респираторами. Материал, которым производились чистка и протирка оборудования, собирают в металлический ящик с плотно закрывающейся крышкой. Этот материал удаляют из помещения в специально отведенное место и уничтожают (сжигают или закапывают в землю) Во время промывки частей машин легковоспламеняющимися жидкостями запрещается пользоваться открытым огнем и курение.

Установку на низкие фундаменты небольших машин или аппаратов массой до 50 кг можно выполнять вручную не менее чем двумя рабочими. Остальные работы по установке оборудования на фундаменты, а также разборке и сборке производят грузоподъемными механизмами, которые подвешивают или устанавливают над местом монтажа. Сборку, разборку, установку оборудования на фундаменты необходимо выполнять в рукавицах.

Перед установкой электрических машин и аппаратов следует убедиться в прочности фундамента или конструкций, на которые они устанавливаются. Прочность фундаментов или опор должен проверить руководитель работ. После подъема и установки оборудования его немедленно закрепляют крепежным материалом согласно проекту. Оставлять электрические машины незакрепленными или закрепленными случайным крепежным материалом не разрешается. При установке оборудования запрещается проверять совмещение отверстий под болты пальцами. Это одна из причин травмирования. Для проверки совпадения отверстий следует применять воротки, ломики и другие приспособления. Перед затяжкой гаек нужно убедиться в отсутствии заусенцев на крепежных деталях.

Сборку оборудования (заводка ротора в статор, установка лобовых щитов, проворачивание ротора при центровке и т. п.) необходимо выполнять только в строгом соответствии с требованиями заводской инструкции, предусматривающими безопасность выполнения этих работ. Работы по обточке и шлифованию коллектора выполняют в защитных очках.

Устройства, применяемые для сушки обмоток, должны обеспечивать пожарную безопасность. В местах сушки устанавливают средства пожаротушения (ящики с песком или углекислотные огнетушители). При сушке обмоток индукционным способом, корпус машины необходимо заземлить. С момента присоединения силовых кабелей или шин генератора или синхронного компенсатора к выводам машины и ячейке устройства, находящегося в эксплуатации, не принимающие участия в опробовании удаляются из помещения, где проводятся испытания. Дальнейшие работы проводят с соблюдением правил работы в действующих электроустановках под руководством ответственного за проведение опробования.

До начала пробного пуска машин необходимо:

внимательно осмотреть электроустановку и помещение; вывесить предупредительные плакаты на включающих устройствах и выставить дежурных; убедиться, что внутри машин отсутствуют посторонние предметы (детали крепежа, инструмент и т. п.); убедиться, что все движущиеся части машины имеют надежное ограждение, а крепление фундаментных болтов и прочих элементов оборудования выполнено по проекту и надежно затянуто; проверить наличие защитного заземления.

Подача напряжения на электропривод для опробования осуществляется эксплуатационным персоналом по письменной заявке ответственного за опробование. Сопротивление изоляции у вращающейся машины в режиме короткого замыкания должны замерять не менее чем двое, причем до начала замеров сопротивления изоляции следует убедиться в отсутствии на обмотках напряжения. Перед испытанием электрических машин повышенным напряжением от них удаляют людей и выставляют дежурных.

Механическое сцепление двигателя с механизмом разрешается после прокрутки двигателя по указанию руководителя работ. Если при опробовании выявлен ряд дефектов, которые необходимо устранить, двигатель отключается от сети и отсоединяется от механизма путем разъединения полумуфт. После отключения двигателя на включающих устройствах вывешиваются плакаты «Не включать — работают люди». После опробования из помещения удаляют людей и оно закрывается на замок.

Трасса перемещения трансформаторов к месту установки должна быть спланирована, очищена от снега, мусора и других предметов, а также должны быть уложены рельсы или шпалы. Во время перемещения трансформатора необходимо следить, чтобы между тяговым механизмом и трансформатором не находились люди. Во время разгрузки, установки на фундамент, а также ревизии трансформатора стропы необходимо крепить за соответствующие кольца или крюки, предназначенные для этих целей.

Использование для подъема трансформатора колец или крюков, предназначенных для подъема выемной части трансформатора, запрещается.

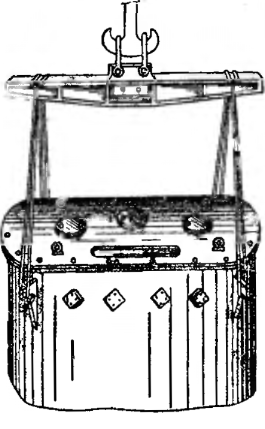

Угол натяжения стропов к вертикальной оси трансформатора не должен превышать 30°. Если невозможно выполнить это условие, для подъема необходимо применять специальные траверсы (рис. 12). После установки трансформатора на фундамент под катки устанавливают постоянные упоры.

Рис. 12. Подъем трансформатора специальной траверсой.

При подъеме сердечника трансформатора из бака и при опускании его в бак производить работы на сердечнике трансформатора и на его баке запрещается. Приступать к работам на сердечнике и баке трансформатора разрешается после окончания подъема сердечника, отвода его в сторону и установки на надежных подкладках. В местах производства ревизии трансформатора, заливки или сушки масла запрещается пользование открытым огнем и курение.

До начала сушки трансформаторов электрическим током баки трансформаторов должны быть заземлены. Площадка, где производится прогрев, ограждается, а на ограждениях вывешивают предупредительные плакаты. Площадка, где производится ревизия, монтаж и сушка трансформаторов, должна быть обеспечена средствами пожаротушения, а рабочие должны быть дополнительно проинструктированы.

После подключения обмоток трансформатора к вводам их закорачивают и заземляют.

2015-04-17

2015-04-17 4750

4750