Пневматический метод измерения деформаций конструкции основан на использовании системы сопло - заслонка. На пути продувки газа устанавливают систему из неподвижного отверстия и подвижного элемента (заслонки),перекрывающего отверстие и связанного с деформируемым образцом. Геометрические размеры и конфигурацию выбирают такими, чтобы проходное сечение отверстия существенно изменялось при перемещении подвижного элемента. Перепад давления на отверстии является мерой перемещения подвижного элемента и деформации образца.

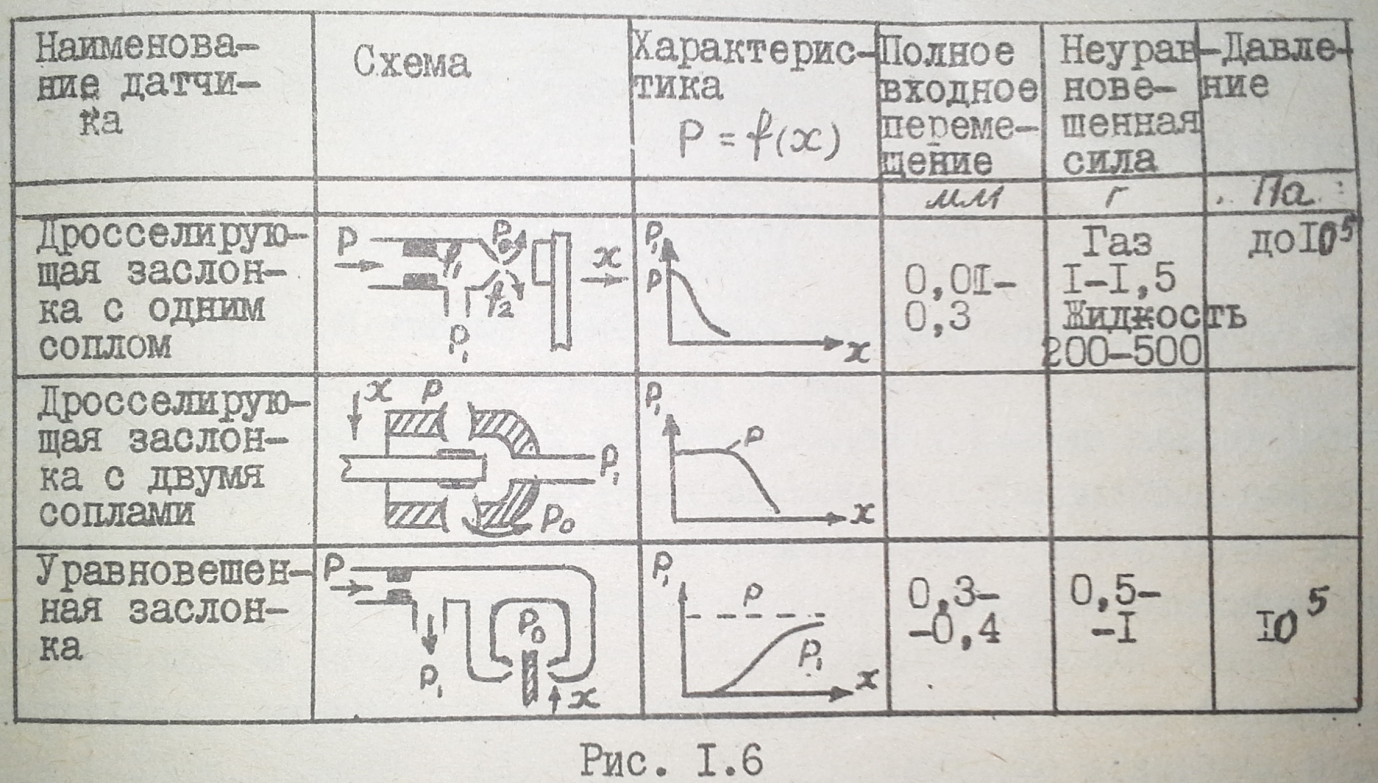

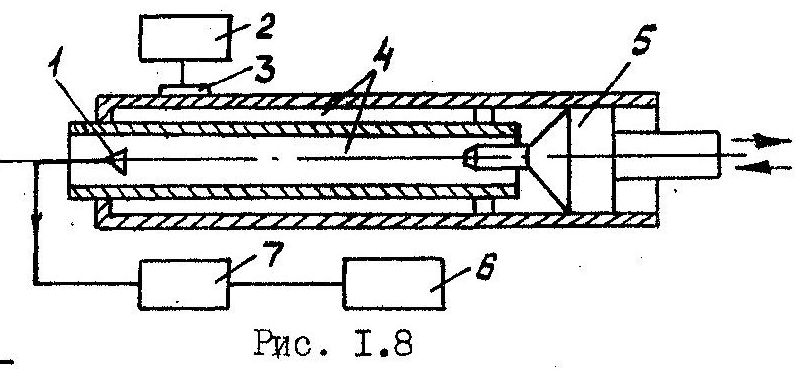

Принципиальные схемы работы пневматических датчиков перемещения типа дросселирующих заслонок в комбинации с соплами показаны на рис. 1.6.

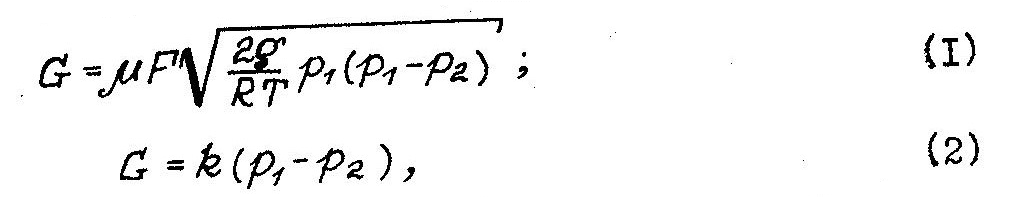

Для определения перемещения и связи его с расходом воздуха (газа) через сужающееся устройство пневматических систем наибольшее распространение получили следующие зависимости:

где G - весовой расход газа;  - коэффициент расхода; F – площадь, через которую происходит истечение газа; R - газовая постоянная; Т - абсолютная температура; g - ускорение силы тяжести; p1 и p2 - давление до и после сужающего устройства; k - коэффициент пропорциональности.

- коэффициент расхода; F – площадь, через которую происходит истечение газа; R - газовая постоянная; Т - абсолютная температура; g - ускорение силы тяжести; p1 и p2 - давление до и после сужающего устройства; k - коэффициент пропорциональности.

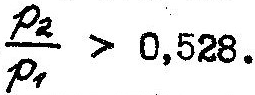

Формула (1) применима для докритического режима истечения, т.е.  Коэффициент

Коэффициент  - зависит от формы и размеровсужающего устройства, а также от перепада давления на нем.

- зависит от формы и размеровсужающего устройства, а также от перепада давления на нем.

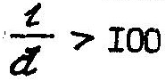

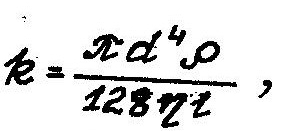

Формула (2) применяется для капилляров при  , для сопла с заслонкой при h< 0,02 мм. Коэффициент пропорциональности k зависит от площади отверстия F и формы отверстия.

, для сопла с заслонкой при h< 0,02 мм. Коэффициент пропорциональности k зависит от площади отверстия F и формы отверстия.

Для

(3)

(3)

- коэффициент динамической вязкости, кг/(м*с);

- коэффициент динамической вязкости, кг/(м*с);  - плотность газа, кг/м3.

- плотность газа, кг/м3.

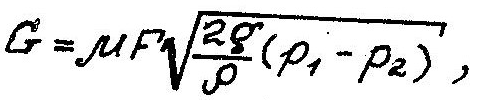

Для гидравлических сужающих устройств расход жидкости определяется по формуле

(4)

(4)

- коэффициент расхода (может быть принят 0,611).

- коэффициент расхода (может быть принят 0,611).

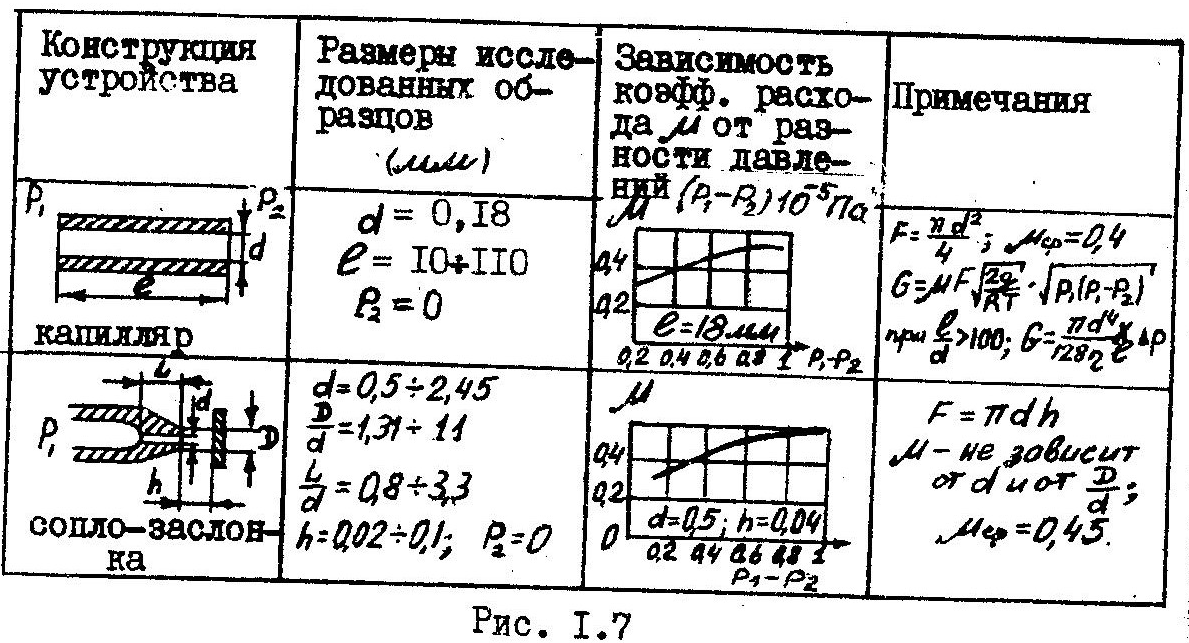

На рис. 1.7 представлены расчетные данные сужающих устройств. Преимущества пневматических датчиков перемещения: бесконтактное измерение деформаций нагретых до высоких температур материалов; простота конструкции; значительная выходная мощность (равная произведению давления на расход среды); взрывобезопасность.

Недостатком пневматического метода является необходимость непрерывной прокачки газа (инертного) через элементы, находящиеся в зоне испытания образца.

Недостатком пневматического метода является необходимость непрерывной прокачки газа (инертного) через элементы, находящиеся в зоне испытания образца.

2015-04-17

2015-04-17 679

679