Реакция переалкилирования протекает в алкилаторе одновременно с алкилированием, то для совместного проведения этих процессов в алкилатор вместе с бензолом и этиленом подаётся также фракция ДЭБов (ПАБов), выделенная из реакционной массы при ректификации.

Можно рекомендовать следующие условия ведения процесса:

- т. к. данный процесс протекает в диффузионной области, необходимо использование барботера для увеличения поверхности раздела фаз;

- реакция протекает с выделением тепла, следовательно, необходимо отводить тепло, что достигается испарением бензола;

- для более глубокого превращения этилена необходимо использовать повышенное давление;

- реакция алкилирования является последовательной реакцией, поэтому для увеличения селективности необходимо поддерживать соотношение бензол: этилен = 3: 1 моль;

- хлорид алюминия является слабым катализатором, поэтому следует готовить каталитический комплекс заранее.

Получение этилбензола осуществляется методом алкилирования бензола этиленом. Процесс алкилирования бензола этиленом - каталитический, проходит при температуре в пределах 125-138 0С и давлении 0,13-0,25 МПа (1,3-2,5 кгс/см2), с тепловым эффектом 108 кДж/моль.

Высокие требования предъявляются к осушке сырья, поскольку влага приводит к дезактивации катализатора и, следовательно, к его расходу. Содержание влаги в бензоле, поступающем на алкилирование, рекомендуется поддерживать на уровне 0,002% (масс.). Для этого исходный и возвратный бензол подвергают осушке методом азеотропной ректификации.

Образующаяся в процессе алкилирования реакционная масса (алкилат) в среднем содержит:

– 45-60% масс непрореагировавшего бензола;

– 26-40% масс этилбензола;

– 4-12% масс ПАБов (фракция ДЭБ).

Коррозия в производстве этилбензола обусловлена характером применяемого для алкилирования катализатора хлористого алюминия и инициатора процесса - хлористого этила.

Продукты алкилирования, в связи с присутствием в них хлористого водорода, обладают ярко выраженными коррозионными свойствами, которые усиливаются при температуре более 700С.

Механизм:

Электронная плотность повысилась, чтобы подавить реакцию надо вязть избыток бензола. Низкая энергия активации (бензол +олефин), поэтому Р↑(см. на кол-во моль по реакции). Реакция экзотермическая.

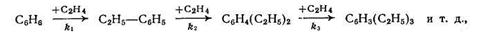

При алкилировании ароматических соединений в присутствии любых катализаторов происходит последовательное замещение атомов водорода с образованием смеси продуктов разной степени алкилирования. Этилирование бензола идет вплоть до получения гексаалкилбензолов

|

Сама реакция алкилирования сактивным комплексом хлорида алюминия идет очень быстро, сильно ускоряется при механическом перемешивании или интенсивном барботировании газообразных олефинов через реакционную массу и протекает в диффузионной или близкой к ней области. Ее скорость повышается при росте давления, но мало зависит от температуры, имея низкую энергию активации. При этом сохраняется обычная зависимость в реакционной способности олефинов - более сильная, чем различие в их растворимости. Видимо, лимитирующей является стадия диффузии олефина через пограничную пленку каталитического комплекса хлорида алюминия, в которой протекают все реакций. В отличие от этого, переалкилирование идет значительно медленнее и существенно ускоряется при повышении температуры, так как имеет энергию активации ~6ЗкДж/моль.

Реакция получения диэтилбензола (ДЭБ) является нежелательной.

Возврат в реактор для реакции переалкилирования:

Недостаток: образование огромного количества сточных вод. Поэтому необходимо катализатор заменить на цеолит, и тогда процесс будет парофазный.

Главное применение - это образование стирола, а также образование гидроперекиси, которая при взаимодействик с пропиленом образует окись и МФК.

Проведение процесса: Т=125-138 0С и Р=0,13-0,25 МПа. Экзо-

1. Смесь поступает в Р-1

2. Охлаждение оборотной водой в Т-3

3. В О-1 отстой цирк.каткомплекса

4. в О-2 (кислая вода:алкилат = 2:1)

5. В К-1 промывка водой

6. Нейтрализация NaOH в О-3

7. в К-2 промывка от щелочи

8. в О-4 выходит алкилат и хим. загрязненная вода

Классификация контактных устройств. Гидродинамические рабочие режимы насадок. Устройство и принцип действия насадочных колонн, Плюсы и минусы. Влияние флегмового числа на показатели ректификации (четкость разделения, размеры колонны, расходы теплоносителей, производительность колонны).

В химической промышленности широко применяются насадочные абсорберы. Это колонны, на опорные решетки которых загружается насадка (мелкие тела различной формы). Решетки – колосниковые или плоские перфорированные:

1 – опорная решетка, 2 – насадка, 3 – распределитель жидкости, 4 – перераспределитель жидкости.

1 – опорная решетка, 2 – насадка, 3 – распределитель жидкости, 4 – перераспределитель жидкости.

Над слоем насадки – распределитель жидкости (для равномерного орошения). Для снижения «пристеночного эффекта» (стекание жидкости по периферии) слой насадки секционируют и используют конусный фартук 4. Поглощение газа абсорбентом происходит в основном на смоченной поверхности насадки.

Плотность орошения – расход абсорбента через 1 м2 поперечного сечения слоя насадки:  .

.

Различают четыре режима встречного движения жидкости и газа в слое насадки. При небольших расходах газа и жидкости наблюдается пленочный режим (А’А).

Зависимость гидравлического сопротивления насадки от скорости газа: 1 – неорошаемая насадка, 2 – орошаемая насадка.

В пленочном режиме количество удерживаемой насадкой жидкости не зависти от скорости газа, но перепад давлений больше, чем для неорошаемой насадки.

В пленочном режиме количество удерживаемой насадкой жидкости не зависти от скорости газа, но перепад давлений больше, чем для неорошаемой насадки.

Второй режим – подвисания – начинается в точке А – точка начала торможения. Вследствие торможения жидкости газовым потоком происходит накопление жидкости в слое насадки. При подвисании появляются завихрения, брызги, интенсифицирующие массообмен.

Точка В характеризуется резким увеличением ∆р: происходит инверсия фаз. Газ барботирует через сплошную жидкую фазу, заполняющую весь свободный объем насадки. Это третий режим – захлебывания, или барботажа, или эмульгирования. В этом режиме – максимальная межфазная поверхность и наиболее интенсивный Массообмен, т.к. контакт – и на поверхности насадки, и на поверхности пузырьков. Дальнейшее увеличение скорости газа (после точки С) приводит к режиму уноса брызг жидкости. Этот режим не применяют. Ниже точки А – точки подвисания активная поверхность меньше геометрической поверхности насадки, из-за застойных зон, а выше этой точки она даже может превосходить геометрическую поверхность.

При повышенном давлении целесообразно работать в режимах подвисания или барботажа, т.к. ∆р не играет большой роли.

При атмосферном давлении приходится довольствоваться пленочным режимом.

Достоинства насадочных колонн – простота устройства и низкий ∆р. Недостатки – трудность теплоотвода и плохая смачиваемость при низкой плотности орошения. Для проведения одинакового процесса требуются насадочные колонны большего объема, чем барботажные. Для загрязненных жидкостей используют абсорберы с «псвдоожиженным» слоем насадки.

Чем меньше флегмовое число, тем меньше орошение и тем меньшее количество жидкости надо испарить и меньшее количество пара надо сконденсировать. Значит, при R = Rmin производительность колонны максимальна, но качество разделения наихудшее. При этом диаметр колонны при заданной скорости жидкого потока минимальный. При R = ∞, т.е. когда GD = 0,  максимальна (при х = хF). Рабочие линии совпадают с диагональю; высота колонны тоже минимальна.

максимальна (при х = хF). Рабочие линии совпадают с диагональю; высота колонны тоже минимальна.

При этом орошение и диаметр колонны максимальны, расходы теплоносителей тоже максимальны, производительность колонны минимальна, качество разделения наилучшее. Колонна работает на себя, без отбора дистиллята. От флегмового числа зависят размеры и производительность колонны и расходы теплоносителей. Капитальные затраты определяются размерами аппаратов, а эксплуатационные расходы – расходами теплоносителей и разделяемой смеси. Оптимальное флегмовое число отвечает минимуму суммарных затрат на ректификацию.

2015-04-17

2015-04-17 12334

12334