1.Механизмы химических реакций. Реакции нуклеофильного замещения по типу Sn-1 и Sn-2.

Реакции нуклеофильного замещения у насыщенного атома углерода относятся к числу наиболее изученных в органической химии.

Sn-1

Скорость реакции не зависит от концентрации нуклеофила, а прямо пропорционально концентрации субстрата.

Важно иметь в виду, что Sn-1 механизм реализуется только в случае относительной устойчивости промежуточного карбкатиона, поэтому по такому пути обычно реагируют только третичные и вторичные алкилпроизводные.

Sn-2

Данный механизм происходит в одну стадию без промежуточного образования интермедиата. При этом атака нуклеофила и отщепление уходящей группы происходит одновременно.

Скорость реакции зависит от концентрации нуклеофила, так и от концентрации субстрата.

Данный механизм характерен для первичных, реже для вторичных алкилпроизводных.

2.Высшие олефины С6-С28.

Олефины С6-С18являются жидкостями, а остальное -тв. в-ва, температура кипения которых зависит от числа атомов углерода и строения цепи. Олефины с разветвленной цепью углеродных атомов кипят при более низкой температуре, чем их изомеры нормального строения. Плотность < 1, плохо растворяются в воде и полярных жидкостях. Все олефины дают с воздухом взрывоопасные смеси. По токсичности олефины близки к насыщенным углеводородам (вызывают при вдыхании паров наркотические явления); их предельно допустимая концентрация в атмосфере производственных помещений такая же, как у соответствующих парафинов.

Для олефинов присуще следующие реакции: присоединение, замещение, окисление, алкилирование и полимеризация.

Ввиду высокой реакционной способности и сравнительной доступности олефины заняли преобладающее место как исходные вещества для органического синтеза. Из них наибольшее значение имеют этилен и пропилен, производство которых в США составляет соответственно около 15 и 7,5 млн. т в год. В меньшем масштабе применяют бутены, высшие олефины и еще меньше изопентены.

Главным методом получения олефинов в промышленности являются процессы расщепления нефтяных фракций или углеводородных газов. Эти процессы можно разделить на две группы: термические (пиролиз и термический крекинг парафинов) и каталитические (каталитический крекинг). Первые осуществляют для целевого получения олефинов, а вторые - для производства бензина, и олефины получаются как побочный продукт. Кроме того, часть олефинов получают дегидрированием соответствующих парафинов, а некоторые олефины - реакциями их взаимного превращения (олигомеризация и диспропорциопирование).

Термическое разложение зависит от 3 факторов: вида сырья, температуры и времени контакта. Относительное легкое сырье (УВ газы и бензин) даст при расщеплении больше газа и мало кокса. При повышении температуры возрастает выход газа и кокса и снижается выход жидких продуктов. Большое влияние на состав продуктов термического расщепления оказывает также время контакта. Поскольку образование водорода, метана, ароматических соединений и кокса, а также полимеризация олефинов являются последовательными по отношению к первичному расщеплению сырья, то при прочих равных условиях увеличение времени контакта ведет к усиленному развитию этих процессов и к снижению выхода олефинов. Примерно так же влияет давление: при его уменьшении полимеризация и конденсация первичных продуктов замедляются и растет выход олефинов.

Каталитический крекинг вакуумного газойля предназначен для получения бензина, а олефины здесь выделяются попутно. Кат.крекинг осуществляется на алюмосиликатах.

С10-С18 применяют при синтезе ПАВ (алкилбензолсульфонаты, олефинсульфонаты, алкилсульфонаты), а также для получения высших спиртов.

Реакторы каталитических газофазных процессов. Реакторы с неподвижным слоем катализатора- реактора с компактным слоем зернистого катализатора. Тепловой баланс адиабатического реактора.

Большинство химических реакций, осуществленных в промышленности, протекают во времени, поэтому в реакторе необходимо создать такие условия, при которых реагирующие друг с другом газы находились бы в контакте с катализатором в течение времени, близкого к необходимому. Наиболее просто это осуществить, пропуская реагенты ч/з слои зернистого катализатора. Эффективность реактора с компактным слоем зернистого катализатора в основном зависит от характера движения газа внутри слоя, размером зерен катализатора, их формой и укладкой в слое. В зернистом слое часть пространства занимают частицы катализатора, а остальную – поры, образующие извилистые каналы. По этим каналам движется реакционный газ. Зернистый слой катализатора имеет низкое значение эффективной теплопроводности. Это необходимо учитывать, если катализатор засыпан в какую-то емкость, а тепло подводится (или отводится) к слою катализатора ч/з стенки этой емкости. Из-за большого термического сопротивления зернистого слоя температура у стенки отличается от температуры в центре зернистого слоя. Чем толще зернистый слой, тем больше разница. С точки зрения увеличения выхода целевого продукта это явление нежелательно. Поэтому толщина зернистого слоя не должно превышать 100 мм.

Большинство химических реакций, осуществленных в промышленности, протекают во времени, поэтому в реакторе необходимо создать такие условия, при которых реагирующие друг с другом газы находились бы в контакте с катализатором в течение времени, близкого к необходимому. Наиболее просто это осуществить, пропуская реагенты ч/з слои зернистого катализатора. Эффективность реактора с компактным слоем зернистого катализатора в основном зависит от характера движения газа внутри слоя, размером зерен катализатора, их формой и укладкой в слое. В зернистом слое часть пространства занимают частицы катализатора, а остальную – поры, образующие извилистые каналы. По этим каналам движется реакционный газ. Зернистый слой катализатора имеет низкое значение эффективной теплопроводности. Это необходимо учитывать, если катализатор засыпан в какую-то емкость, а тепло подводится (или отводится) к слою катализатора ч/з стенки этой емкости. Из-за большого термического сопротивления зернистого слоя температура у стенки отличается от температуры в центре зернистого слоя. Чем толще зернистый слой, тем больше разница. С точки зрения увеличения выхода целевого продукта это явление нежелательно. Поэтому толщина зернистого слоя не должно превышать 100 мм.

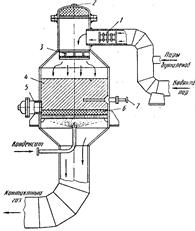

Наиболее просты по конструкции контактные аппараты, выполненные в виде металлических емкостей. Для них характерно отсутствие приспособлений для теплообмена, поэтому они используются в случае проведения процесса с малым тепловым эффектом или когда процесс мало чувствителен к изменениям температуры. Катализатор, в них насыпаемся на решетку слоем необходимой высоты. На решетку насыпан небольшой слой насадочных колец 6, поверх к-го засыпан катализатор 4. Насадочные кольца необходимы в том случае, когда диаметр отверстий в решетке больше, чем размеры частичек катализатора. Реакционная смесь, пройдя смесительное устройство 1 и газораспределительное 3, поступает в слой катализатора сверху вниз. Чтобы на выходе из слоя катализатора не протекали побочные р-ии, контактный газ резко охлаждают, впрыскивая в него водяной конденсат (контактным газом н/ют газовую смесь, прошедшую слои катализатора). Катализатор загружают ч/з верхний люк 2, а разгружают ч/з боковой люк 5. Температуру внутри слоя катализатора замеряют с помощью термопары 7. Процесс контактирования смеси в этом аппарате ведут в течение 4-7 ч. За это время на поверхности катализатора откладывается слой кокса, в результате чего выходы смеси падают. Для восстановления активности катализатора аппарат переключается на регенерацию, вместо сырья сначала подают водяной пар для продувки всей системы, а затем в аппарат поступает воздух, к-ым выжигают кокс. Процесс регенерации длится около 30 мин.

2015-04-17

2015-04-17 1388

1388