Влияние пластической деформации на структуру и свойства металлов.

Заготовкой для начальных процессов обработки металлов давлением (прокатка, прессование) обычно является слиток. Кристаллическое строение слитка неоднородно: наличие дендритной ликвации, пористости, газовых пузырей, неметаллических включений; кристаллиты имеют разные величину и форму. Обработка металлов давлением приводит к следующему:

а) частичной заварке раковин и пор (если обработка ведётся при сравнительно высоких температурах), следовательно, может увеличиться плотность металла;

б) вытягиванию дендритов и межзёренных неметаллических включений по направлению наиболее интенсивного течения металла, следовательно, металл получает волокнистую структуру с присущей ей а низотропией механических свойств;

в) наклепу металла (при холодной обработке – листовой штамповке, волочении, прокатки тонких листов), выражающемся в увеличении твёрдости, снижении пластичности и ударной вязкости. При наклёпе имеет место также увеличение электрического сопротивления и коэрцитивной силы, снижение сопротивления коррозии, уменьшение теплопроводности и магнитной проницаемости.

Возврат и рекристаллизация. При нагреве наклёпанного металла или сплава в нём происходят обратимые процессы, приводящие к частичному или полному разупрочнению.

При нагреве наклёпанного металла до сравнительно невысоких температур (0,25…0,30 Тпл) имеет место возврат – частичное снятие внутренних напряжений и практически полное устранение избыточных вакансий, появившихся при наклёпе, что проявляется в частичном восстановлении пластичности. При дальнейшем нагреве до температуры равной примерно 0,4 Тпл и выше начинается процесс рекристаллизации – образование новых равноосных зёрен вместо ориентированной волокнистой структуры деформированного металла. После рекристаллизации материал приобретает первоначальные свойства, в частности, полностью восстанавливается его пластичность. Чем выше температура и степень предшествующей деформации, тем выше скорость образования зародышей новых равноосных зёрен при рекристаллизации.

В зависимости от температурно-скоростных условий деформирования различают холодную и горячую деформацию.

Холодная деформация имеет место при деформировании ниже температуры рекристаллизации (холодная обработка давлением). Сопровождается наклёпом.

Горячая деформация происходитпри деформировании выше температуры рекристаллизации (горячая обработка давлением). При этом «горячий наклёп» полностью или частично устраняется противоположными процессами – возвратом и рекристаллизацией, называемых динамическими, так как идут при непрерывном деформировании.

Для стали проводят как, правило, горячую обработку давлением, за исключением тонких листовых и мелких заготовок, для которых трудно поддерживать температурный режим в процессе обработки – их обрабатывают в холодном состоянии. В холодном состоянии обрабатывают также многие заготовки из цветных металлов и сплавов.

Обработку, при которой металл имеет частично рекристаллизованную структуру, называют тёплым (неполным горячим) деформированием.

Влияние различных факторов на пластичность металла и его сопротивление деформированию. О сновные факторы, определяющие пластичность и сопротивление металла деформированию при обработке давлением:

а) Структура и химический состав сплава. Сплавы со структурой твёрдого раствора и чистые металлы имеют самую высокую пластичность. Низкую пластичность имеют сплавы, компоненты которых взаимодействуют с образованием химических соединений и механических смесей.

Из черных сплавов обработке давлением подвергаются углеродистые и легированные стали, из цветных – бронзы и латуни, алюминиевые и титановые сплавы.

Наибольшее количество заготовок, обрабатываемых давлением, изготавливаются из стали. При повышении содержания углерода пластичность стали падает, а сопротивление деформированию возрастает. Обработка давлением сталей, содержащих углерода менее 0,5 %, не вызывает затруднений (они достаточно пластичны), обработка же сталей с содержанием углерода более 1 % представляет большие трудности.

Сера вызывает красноломкость стали. В стали сера содержится в виде сульфидов FeS и её содержание не должно превышать 0,03 – 0,05 %.

Фосфор вызывает хладноломкость, увеличивает сопротивление пластическому деформированию. В стали, подвергающейся обработке давлением, должно быть не более 0,03 – 0,04 % Р.

Легирующие элементы (Сr, Ni, W, Mo, V и др.) понижают пластичность стали и повышают сопротивление деформированию, причем тем сильнее, чем выше содержание углерода в стали.

б) Температура. Все металлы и сплавы имеют тенденцию к увеличению пластичности и снижению сопротивления деформированию при повышении температуры. Однако в стали при нагреве возможны «провалы» пластичности. Существуют две опасные зоны температур (рис.2.1): 1) интервал 250…350 оС, этот интервал называется зоной синеломкости. Называется так по синему цвету побежалости, приобретаемому сталью при этих температурах. Снижение пластичности вызвано выделением дисперсных частиц карбидов и нитридов; 2) интервал 800…900 оС. Пластичность снижается вследствие протекания в стали фазовых превращений и неполного процесса рекристаллизации.

Рис.3.1. Изменение механических свойств среднеуглеродистой стали при нагреве.

в) Скорость деформации. Скорость деформации – изменение степени деформации в единицу времени (с-1). В первом приближении можно сказать, что при повышении скорости деформации сопротивление деформированию возрастает, а пластичность металла падает. Особенно резко снижается пластичность некоторых магниевых и медных сплавов, и высоколегированных сталей, что объясняется малыми скоростями рекристаллизации. Алюминиевые сплавы, углеродистые и низколегированные конструкционные стали менее чувствительны к скорости деформации.

Скорость деформации при горячей обработке давлением оказывает на металл большее влияние, чем при холодной. В общем случае нельзя рассматривать изолированно влияние скорости деформации и температуры на механические свойства металла, так как скорость деформации и температура при обработке давлением тесно взаимосвязаны (при деформировании металл разогревается).

г) Контактное трение. Контактное трение – трение, возникающее между соприкасающимися поверхностями деформирующего инструмента и заготовки. Контактное трение зависит от состояния поверхностей инструмента и заготовки, химического состава сплава, наличия смазки, скорости деформирования, температуры металла и инструмента.

Обычно коэффициент контактного трения при обработке давлением равняется 0,1…0,5. Для большинства видов обработки давлением значительные силы трения нежелательны – они резко изменяют схему напряжённого состояния, оказывая тем самым существенное влияние на пластичность металла и его сопротивление деформированию. Для снижения коэффициента трения и облегчения условий деформации применяются различные смазочные материалы в сочетании с полированием поверхности инструмента. При прокатке трение – полезный фактор, поэтому при прокатке, наоборот, создаются условия для повышения коэффициента трения.

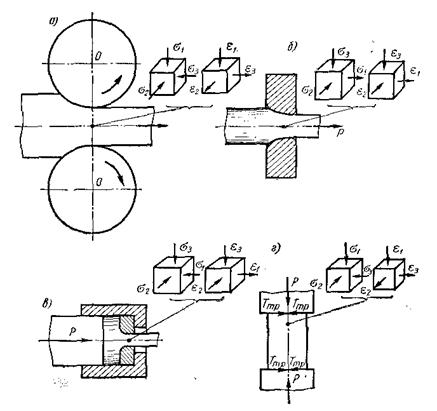

д) Напряжённо-деформированное состояние. Напряжённое состояние металла характеризуется совокупностью главных напряжений, действующих на рассматриваемый микрообъём. Напряженное состояние может быть линейным (рис.3.2а), для которого σ1 ≠ 0, σ2 = 0, σ3 = 0, плоским (рис.3.2б), для которого σ1 ≠ 0, σ2 ≠ 0, σ3 = 0 и объёмным (рис.3.2в), для которого σ1 ≠ 0, σ2 ≠ 0, σ3 ≠ 0. В зависимости от знака главных напряжений (растягивающие или сжимающие) возможны 2 схемы линейного напряжённого состояния, 3 схемы плоского и 4 схемы объёмного.

В большинстве случаев при обработке давлением металл находится в объёмном напряжённом состоянии, при этом напряжённое состояние может быть равномерным (σ1 = σ2 = σ3 = 0) и неравномерным (σ1 = 0, σ2 = 0, σ3 = 0).

| а) |  |

| б) |  |

| в) |  |

Рис.3.2. Возможные схемы напряжённого состояния: линейного (а), плоского (б)

и объёмного (в).

Необходимо помнить, что пластичность и хрупкость – это не свойства металла, а его состояния. Один и тот же металл в одних условиях может оказаться пластичным, а в других – хрупким. Изменяя напряжённое состояние материала при деформировании, можно изменять его пластичность в широких пределах. Чем больше доля растягивающих напряжений в схеме напряжённого состояния, тем менее пластичен металл. Предельный случай – всестороннее равномерное растяжение, при котором металл может разрушиться только хрупко. В то же время в условиях всестороннего неравномерного сжатия даже хрупкие материалы типа мрамора могут получать пластические деформации.

Деформированное состояние в какой-либо точке тела характеризуется тремя главными деформациями. Согласно условию постоянства объёма при пластической деформации (ε1 + ε2 + ε3 = 0) возможно существование всего трёх схем деформированного состояния (рис.3.3): двух объёмных (см. рис.3.3, а, б) и одной плоской (см. рис.3.3, в).

| а) | б) | в) |

|  |  |

Рис.3.3. Возможные схемы деформированного состояния: объёмного (а, б)

и плоского (в).

Примеры схем напряженно-деформированного состояния металла при разных видах обработки давлением показаны на рис.3.4.

| Рис. 3.4. Схемы напряжённо-деформированного состояния металла при прокатке (а), волочении (б), прессовании (в) и ковке (г). |

Созданием благоприятной схемы напряжённо-деформированного состояния, а также подбором температуры и скорости деформации можно создать условия, при которых станет возможной пластическая деформация хрупких металлов

2015-04-17

2015-04-17 2680

2680