Виды и способы печати

Существует три основных вида печати:

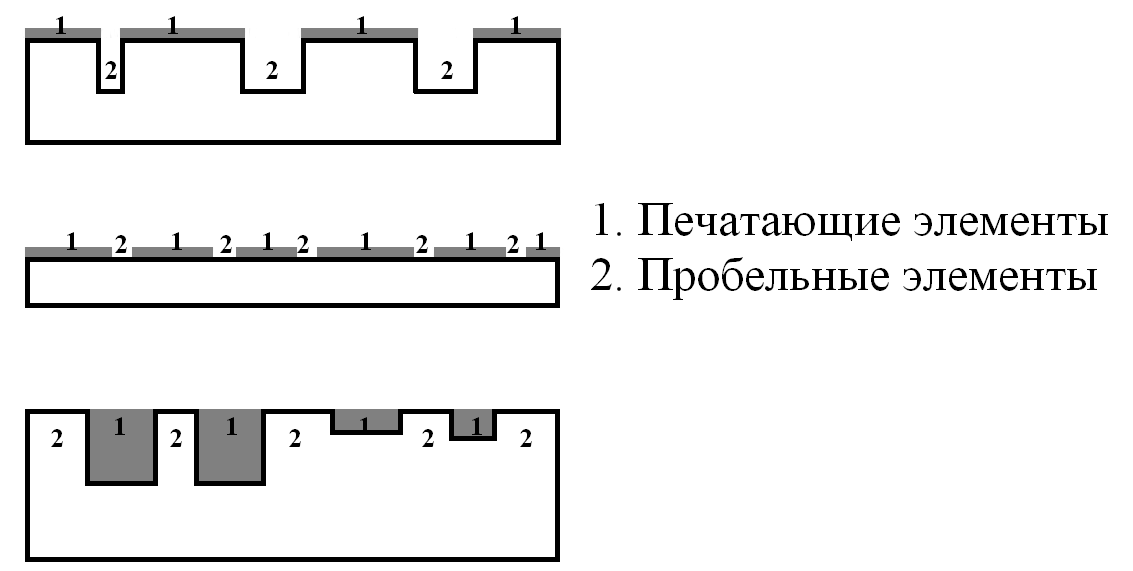

1. Высокая печать.

2. Плоская печать. В плоской печати оба элемента находятся практически на одном уровне. Разделение происходит за счет разных физико-химических свойств. Печатающие элементы гидрофобны, а пробельные – гидрофильны.

3. Глубокая печать. В глубокой печати печатающие элементы углублены, то есть находятся ниже пробельных.

Определения и термины печатных процессов

Печатные процессы – процессы переноса печатной краски с печатной формы (иногда с использованием промежуточного носителя – офсетного цилиндра) на запечатываемый материал, а также связанные с ними подготовительные операции.

Печатание (печать) – процесс получения изображения оригинала на оттиске путем нанесения красочного слоя или слоев разных красок на запечатываемый материал при помощи печатных форм.

Печатная форма – поверхность пластины, плиты или цилиндра, изготовленная из самых разных материалов (металла, пластмассы, бумаги, дерева, литографского камня). Печатная форма служит для образования и сохранения изображения в виде участков, воспринимающих печатную краску (печатающие элементы) и не воспринимающих ее (пробельные элементы).

Печатание «резина к резине» – технология одновременной двухсторонней печати, обусловленной конструкцией офсетной рулонной печатной машины: в печатной секции отсутствует печатный цилиндр, а офсетный цилиндр печатного аппарата выполняет одновременно роль печатного цилиндра.

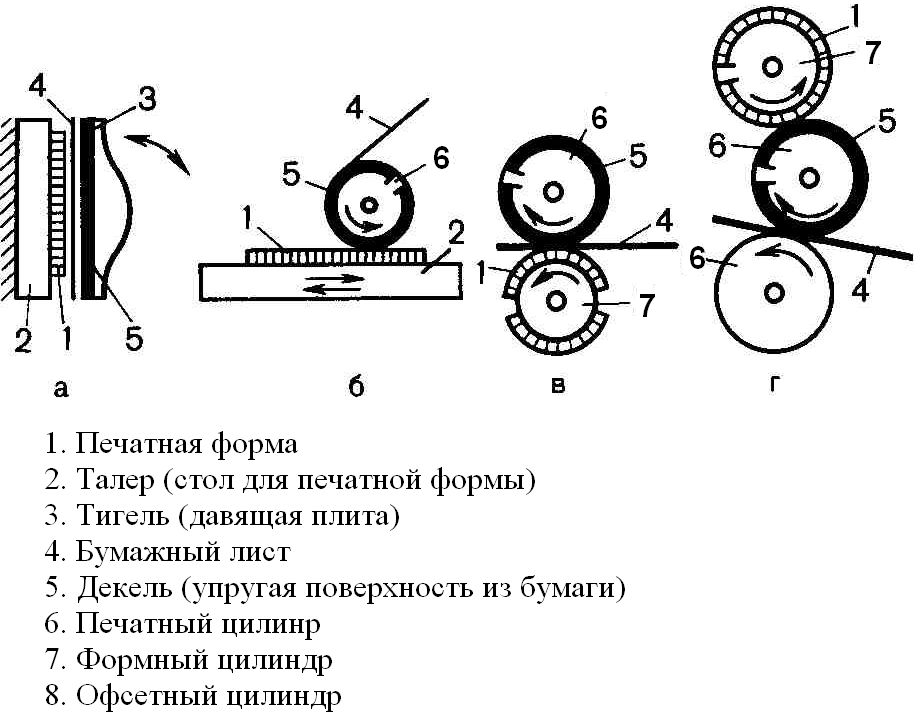

Схемы печатных устройств

1. Тигельная печатная машина. Перенос изображения с печатной формы на бумагу происходит при помощи давления, создаваемого тигелем.

2. Плоскопечатная машина. Перенос изображения с печатной формы на бумагу осуществляется за счет давления печатного цилиндра.

3. Ротационная печатная машина. Перенос изображения с печатной формы на бумагу осуществляется за счет давления между формным и печатным цилиндрами.

4. Ротационная офсетная печатная машина. Перенос изображения с печатной формы на бумагу осуществляется за счет переноса изображения сначала на офсетный цилиндр (резинотканевую покрышку), а затем на запечатываемый материал с помощью давления между офсетным и печатным цилиндрами.

5. Печать «резина к резине». Печатание по этой технологии – печатание одновременно с двух сторон бумаги (двухсторонняя печать) по схеме «1+1» в одной печатной секции. Печатные машины такой конструкции высокоскоростные и находят широкое применение при печатании одноцветных и многоцветных газет и журналов.

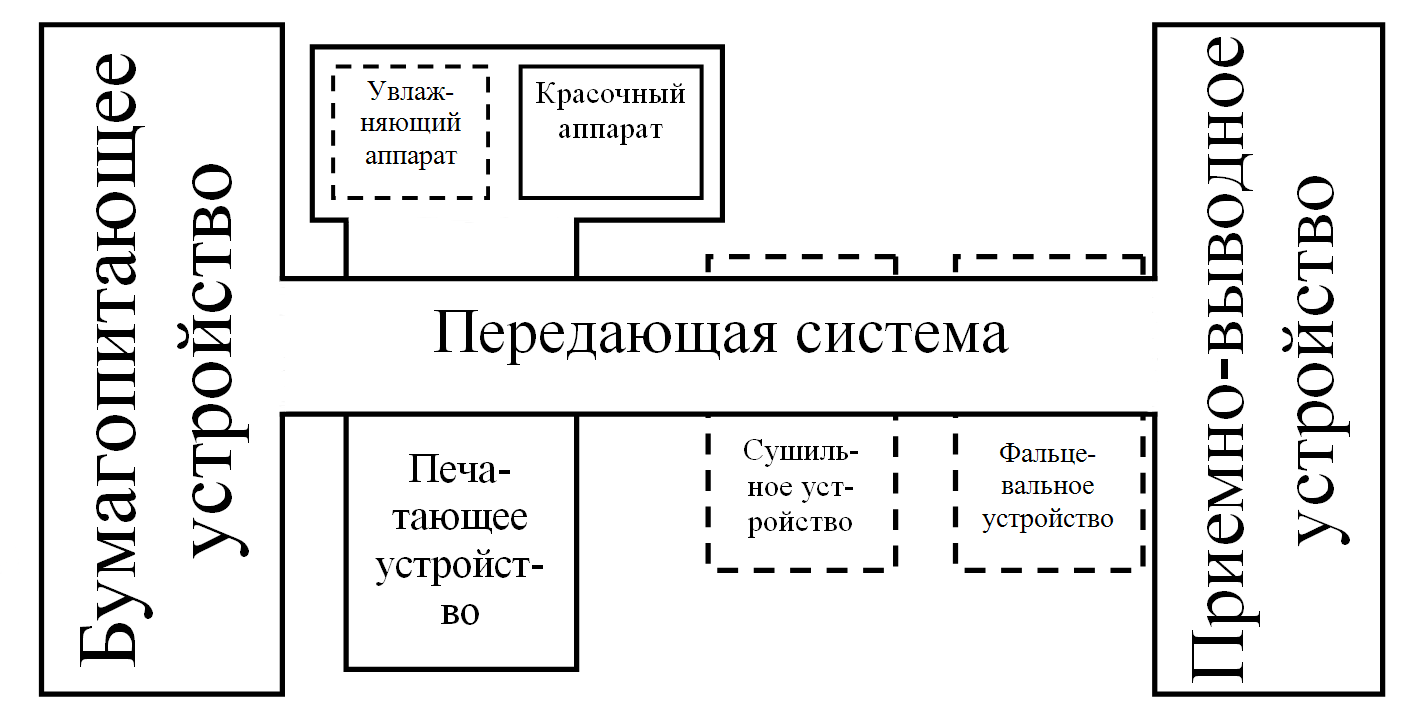

Структурная схема печатной машины

Все печатные машины построены по одинаковой структурной схеме, где сплошными линиями показаны технологические узлы, имеющиеся во всех печатных машинах, а штриховыми – только в отдельных группах печатных машин (офсетная печать).

Несмотря на большое разнообразие, все печатные машины выполняют одинаковый технологический процесс, включающий следующие основные операции:

1. Нанесение красок на печатную форму.

2. Подача запечатываемого материала в зону печатания и выравнивание его относительно печатной формы (в офсетной печати – относительно резинотканевой пластины).

3. Создание контакта – давления между печатной формой и запечатываемым материалом (в офсетной печати – между печатной формой, резинотканевой пластиной и запечатываемым материалом).

4. Отделение оттиска от формы или резинотканевой пластины и вывод его из зоны печатания для наложения последующих красок или непосредственно в приемное устройство.

5. Приемка готовых оттисков – укладывание листов в стопу или сматывание полотна в рулон.

Кроме того, печатные машины, в зависимости от своей конструкции и вила печатной продукции, выполняют дополнительные операции:

1. Увлажнение пробельных элементов в офсетной печати перед нанесением краски на форму.

2. В рулонных печатных машинах – поперечная и продольная разрезка отпечатанной бумажной ленты на отдельные листы.

3. Вывод на фальцовку в тетради и т.д.

2015-04-30

2015-04-30 3374

3374