Развитие современной радиоэлектроники характеризуется широким применением микросхем различной сложности (ИМС, БИС и СБИС) в качестве основных компонентов ЭА. Сложность и большая функциональная плотность современной аппаратуры потребовали огромного числа коммутационных соединений, которые возможно осуществить, только используя многослойный печатный монтаж.

С 60-х гг. для всей электроники характерно обращение к цифровой обработке сигналов. Как следствие прогресса в этой области постоянно растет скорость обработки электрических сигналов в единицу времени и плотность компоновки элементов в единице объема. Это предъявляет в качестве основных требований к системе

монтажа максимальные помехозащищенность и плотность проводников.

Проблема помехозащищенности давно являлась наиболее важной в технике передачи информации. Собственные помехи системы обусловлены взаимным воздействием внутренних проводников путем емкостной и (или) индуктивной связи. Внешние помехи возникают за счет электромагнитного воздействия системы электропитания, цепей ввода и вывода сигналов. Использование МПП позволяет в 10 раз уменьшить электромагнитные помехи за счет печатных экранов.

Многослойная печатная плата состоит из ряда склеенных печатных слоев, в которых находятся сигнальные проводники, переходные отверстия, экраны, шины питания, контактные площадки или выступы для присоединения выводов элементов. Сохраняя все достоинства печатного монтажа, МПП имеют дополнительные преимущества:

– более высокая удельная плотность печатных проводников и контактных площадок (20 и более слоев);

– уменьшение длины проводников, что обеспечивает значительное повышение быстродействия (например, скорость обработки данных в ЭВМ);

– возможность экранирования цепей переменного тока;

– более высокая стабильность параметров печатных проводников под воздействием внешних условий.

Недостатки МПП:

– более жесткие допуски на размеры по сравнению с ОПП и ДПП;

– большая трудоемкость проектирования и изготовления;

– применение специального технологического оборудования;

– тщательный контроль всех операций;

– высокая стоимость и низкая ремонтопригодность.

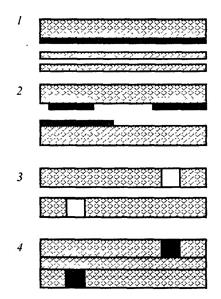

В настоящее время МПП нашли применение для изготовления панелей ЭВМ, объединяющих конструктивно ИМС, ЭРЭ и коммутационные элементы, а также в космической и авиационной аппаратуре. Основные способы получения МПП классифицируют по методу создания электрических межслойных соединений (рис. 2.23).

Рис. 2.23. Основные способы получения МПП.

В первой группе методов электрическая связь между проводниками, расположенными на различных слоях платы, осуществляется с помощью механических деталей:

– штифтов,

– заклепок,

– пистонов,

– упругих лепестков.

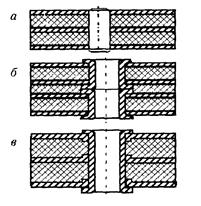

МПП изготавливается из нескольких ДПП путем прессования, в отверстия вставляются предварительно облуженные штифты, которые затем под действием электрического тока, проходящего через штифт, разогреваются, образуя с помощью припоя электрическое соединение с печатными проводниками (рис. 2.24, а).В отверстия могут вставляться также заклепки, пистоны, которые облуживаются по торцам и развальцовываются (рис.2.24, б).Соединения могут осуществляться по соприкасающимся фланцам пистонов, а также путем соединения предварительно отбортованных контактных площадок пистоном, что уменьшает размеры пакета (рис.2.24, в).Эти методы весьма трудоемки, плохо поддаются автоматизации и не обеспечивают высокою качества межслойных соединений.

Рис.2.24Соединения с помощью штифта (а), пистонов, соприкасающихся

по фланцам (б), и предварительно отбортованных контактных площадок (в).

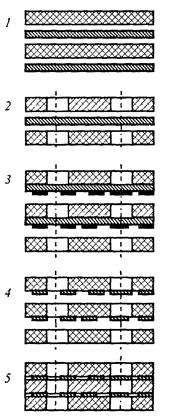

Метод выступающих выводов характеризуется тем, что при его осуществлении межслойные соединения образуются за счет выводов, выполненных из полосок медной фольги, выступающих с каждого печатного слоя и проходящих через перфорированные отверстия в диэлектрических межслойных прокладках. Выводы отгибаются на наружную сторону МПП и закрепляются пайкой в специальных колодках. Метод включает следующие операции (рис. 2.25):

– изготовление заготовок из стеклоткани и медной фольги (нарезка в размер);

– перфорирование стеклоткани;

– склеивание заготовок перфорированного диэлектрика с медной фольгой;

– получение защитного рисунка схемы отдельных слоев;

– травление меди с пробельных мест;

– прессование пакета МПП;

– отгибка выводов на колодки и закрепление их;

– облуживание поверхности выводов, механическая обработка платы по контуру;

– контроль, маркировка.

Рис 2. 25.Стадии формирования МПП методом выступающих выводов

1 - нарезка заготовок; 2 - перфорирование диэлектрика; 3 - нанесение рисунка на слой;

4 – травление меди; 5 –прессование пакета.

При данном методе используется более толстая медная фольга (до 80 мкм), платы допускают установку только ИМС с планарными выводами. Количество слоев не превышает 20. Преимущества метода – высокая жесткость и надежность межслойных соединений, недостатки – сложность механизации процесса разводки выступающих выводов и их закрепления на плате, а также установки навесных элементов.

Метод открытых контактных площадок основан на создании электрических межслойных соединений с помощью выводов навесных элементов или перемычек через технологические отверстия, обеспечивающие доступ к контактным площадкам, и включает следующие операции (рис. 2.26):

Рис.2.26.Стадии формирования МПП методом открытых контактных площадок:

1 - получение заготовок; 2 - нанесение защитного рельефа на слой; 3 - травление меди;

4 - пробивка отверстий; 5- прессование пакета и выполнение соединений.

– получение заготовок фольгированного материала;

– нанесение защитного рисунка схемы на каждый слои;

– травление меди с пробельных мест и удаление резиста;

– пробивка отверстий в слоях;

– прессование пакета МПП;

– облуживание контактных площадок, выполнение электрических соединений.

В слоях вырубаются отверстия: для штыревых выводов круглые, для планарных прямоугольные. Для увеличения площади контакта диаметр площадок делают больше диаметра отверстий. МПП являются ремонтопригодными, так как допускается перепайка выводов ЭРЭ. Количество слоев – до 12.

Недостатки метода: возможность попадания клея на контактные площадки при склеивании слоев и трудоемкость его удаления скальпелем; трудность автоматизации процесса пайки выводов в углублениях; отсутствие электрической связи между слоями; низкая плотность монтажных соединений.

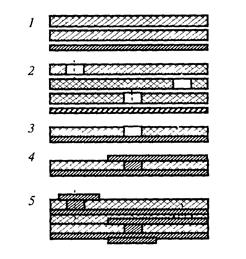

Метод металлизации сквозных отверстий характеризуется тем, что собирают пакет из отдельных слоев фольгированного диэлектрика (внешних – одностороннего, внутренних – с готовыми печатными схемами) и межслойных склеивающихся прокладок, пакет прессуют, а межслойные соединения выполняют путем металлизации сквозных отверстии. Технологическии процесс включает следующие операции (рис. 2.27)

– получение заготовок фольгированного диэлектрика и межслойных склеивающихся прокладок;

– получениерисункапечатнойсхемывнутреннихслоевфотохимическимспособом аналогично ДПП;

– прессование пакета МПП при температуре 160 – 180°С и давлении 2 – 5 МПа;

– сверление отверстии в пакете;

– получение защитного рисунка схемы наружных слоев фотоспособом;

– нанесение слоя лака;

– подтравливание диэлектрика в отверстиях в смеси серной и плавиковой кислот в соотношении 4:1 при температуре (60±5)°С в течение 10–30с. При этом растворяется смола стеклопластиков и стеклоткань склеивающих прокладок для устранения следов наволакивания смолы, обнажения контактных площадок и увеличения площади контактирования;

– химическое меднение сквозных отверстий;

– удаление слоя лака;

– гальваническое меднение отверстий и контактных площадок до толщины 25–30 мкм в отверстиях;

– нанесение металлического резиста гальваническим путем (сплавы Sn – Pb, Sn – Ni);

– удаление защитного слоя рисунка и травление меди с пробельных мест;

– осветление (оплавление) металлического резиста;

– механическая обработка МПП (снятие технологического припуска);

– контроль и маркировка.

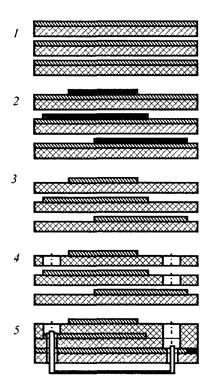

Рис. 2.27.Стадии формирования МПП методом металлизации сквозных отверстий:

1 - получение заготовок; 2 - нанесение рисунка на внутренние слои; 3 - прессование пакета;

4 - сверление отверстии; 5 -подтравливание диэлектрика.

Качество МПП, изготовленных методом металлизации сквозных отверстий, в значительной мере зависит от надежности межслойных соединений – торцов контактных площадок с металлизированными отверстиями. Надежное соединение образуется при удалении со стенок отверстий пленки эпоксидной смолы, наволакиваемой при сверлении. Наиболее распространенный способ очистки отверстий перед металлизацией – химическое подтравливание диэлектрика стенок отверстий. Для этого используются растворы кислот или их смеси, однако смеси кислот склонны проявлять продукты травления в порах диэлектрика. За рубежом наибольшее распространение получил способ травления диэлектрика не в смеси кислот, а сначала в серной, а затем в плавиковой.

При повышении температуры раствора с 30 до 60°С глубина подтравливания диэлектрика увеличивается от 2–5 до 40–50 мкм, а при увеличении времени воздействия травящего раствора с I до 5 мин глубина подтравливания растет от 25–50 до 100–120 мкм.

В связи с тем что для подтравливания используются агрессивные растворы (смесь горячих концентрированных кислот), требующие постоянного контроля и последующей нейтрализации обработанных заготовок, был предложен способ сухого плазменного травления. Он обеспечивает хорошую адгезию меди в отверстиях, короткий цикл обработки и отсутствие побочных эффектов. В качестве реагента используется низкотемпературная плазма из смеси газов, например кислорода и фреона, при температуре 50–350 °С и давлении 0,13–260 ГПа. Плазма содержит свободные радикалы (до 90%) и ионы (1%). Рекомендуется перед травлением предварительный подогрев плат до 50–70 °С. Плазма превращает эпоксидную смолу в летучее вещество, легко удаляемое из отверстий. Никаких промывок и сушки при плазменном методе не требуется. Этот процесс сухой и полностью автоматизирован. При обработке каждая МПП помещается в пространство между двумя параллельно расположенными алюминиевыми пластинами – электродами. Электроды имеют отверстия, совпадающие с отверстиями в МПП.

Метод металлизации сквозных отверстий является основным и наиболее перспективным в производстве МПП, так как не имеет ограничения количества слоев, легко поддается автоматизации и обеспечивает наибольшую плотность печатного монтажа. Он позволяет изготавливать МПП, пригодные для размещения на них элементов с планарными и штыревыми выводами. Более 80 % всех МПП, производимых в мире, изготавливается этим методом.

Метод попарного прессования характеризуется тем, что внутренние слои МПП изготавливаются на одной стороне заготовки из двустороннего фольгированного диэлектрика, межслойные соединения – путем химико-гальванической металлизации отверстий в заготовках, полученные слои прессуются, а рисунок на наружных сторонах платы выполняется комбинированным позитивным методом.

В конструкции МПП нет прямой электрической связи между внутренними слоями многослойной структуры, она осуществляется через внешние слои. Сложность переходов не дает возможности получить высокую плотность печатного монтажа. Число слоев МПП – не более четырех. Технологический процесс включает следующие операции (рис. 2.28):

Рис 2.28. Стадии формирования МПП методом попарного прессования.

1 - получение заготовок, 2 - получение рисунка на внутренних слоях,

3 - выполнение межслойных переходов, 4 - прессование пакета.

– получение заготовок;

– нанесение защитного рисунка схемы внутренних слоев;

– травление меди с пробельных мест и удаление защитного рисунка;

– выполнение межслойных электрических соединений между внутренними и наружными слоями химикогальванической металлизацией;

– прессование пакета МПП (металлизированные отверстия переходов заполняются смолой во избежание их разрушения при травлении);

– сверление отверстий и нанесение защитного рисунка схемы наружных слоев;

– химическое меднение сквозных отверстий;

– гальваническое меднение и нанесение металлического резиста;

– травление меди на наружных слоях;

– осветление металлического резиста;

– контроль, маркировка.

Попарным прессованием изготавливаются МПП, на которых размещаются навесные элементы с планарными и штыревыми выводами. Недостатки метода – низкая производи-тельность, невозможность получения большого числа слоев и высокой плотности печатного монтажа.

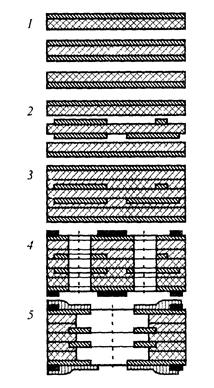

Метод послойного наращивания характеризуется тем, что при его осуществлении межслойные соединения выполняют сплошными медными переходами (столбиками меди), расположенными в местах контактных площадок. Технологический процесс включает следующие операции (рис. 2.29):

Рис. 2. 29Стадии формирования МПП методом послойного наращивания.

1 - получение заготовок; 2 - перфорирование диэлектрика; 3 - наклеивание фольги;

4 - выполнение межслойного перехода; 5- прессование пакета.

– получение заготовок стеклоткани и фольги;

– перфорирование диэлектрика;

– наклеивание перфорированной заготовки диэлектрика на фольгу;

– гальваническая металлизация отверстия и химико-гальваническая металлизация второй наружной поверхности заготовки;

– нанесение защитного рисунка схемы и травление меди;

– гальваническое наращивание меди в отверстиях и химико-гальваническая металлизация наружной поверхности диэлектрика;

– травление меди с пробельных мест;

– получение многослойной структуры путем многократного повторения операций химико-гальванической металлизации и травления;

– напрессовывание диэлектрика;

– получение защитного рисунка печатного монтажа наружного слоя;

– травление меди с пробельных мест и облуживание припоем;

– контроль и маркировка.

Послойным наращиванием получают МПП, на которых размещают только навесные элементы с планарными выводами. Недостатком данного метода является нетехнологичность конструкции, так как нельзя использовать фольгированные диэлектрики и необходимо вести последовательный цикл изготовления многослойной структуры. Стоимость изготовления МПП высокая. Достоинства метода – возможность получения большого числа слоев (5 и более) и самые надежные межслойные контактные соединения. Результаты качественного сравнения МПП, изготовленных различными методами, приведены в табл. 2.8.

Таблица 2. 8.Сравнительная характеристика методов при изготовлении МПП

| Показатель | Метод изготовления | |||||

| Механи- ческими деталями | Попарным прессова- нием | Открытых контактн. площадок | Выступа-ющих выводов | Послойного наращив. | Металлизац. сквозных отверстий | |

| Количество слоев Плотность печатного монтажа Надежность межслойных соединен. Стойкость к внешним воздействиям Ремонтопригодность Технологическая себестоимость | Н Н С Н В | С С С Н С | Н В С В С | С В В С В | С В В С В | В С С Н С |

К базовым технологическим процессам получения МПП относятся прессование пакета, механическая обработка и контроль. Прессование пакета МПП является одним из самых важных процессов изготовления МПП, так как от качества его выполнения зависят электрические и механические характеристики готовой МПП. Технологический процесс прессования состоит из следующих операций:

– подготовка поверхности слоев перед прессованием;

– совмещение отдельных слоев МПП по базовым отверстиям и сборка пакета;

– прессование пакета.

Для подготовки поверхности слоев к прессованию применяют механическую зачистку абразивами, обезжиривание поверхности органическими растворителями и легкое декапирование фольги. При прессовании экранов с большими участками фольги ее поверхность оксидируют для лучшей адгезии при склеивании. Текстура наполнителя (прокладок из стеклоткани) должна быть равномерно пропитана смолой, иначе при травлении химические растворы проникают в свободные полости и снижают тем самым сопротивление изоляции.

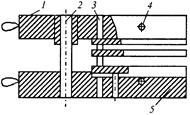

Совмещение отдельных слоев МПП по базовым отверстиям осуществляют в специальном приспособлении (рис.2.30), состоящем из верхней 1 и нижней плит 5, изготовленных из стали.

Рис. 2.30.Приспособление для прессования пакета МПП.

1 - верхняя плита; 2 - направляющая колонка; 3 - фиксирующий палец;

4 - отверстие для термопары; 5 - нижняя плита.

Толщина плит 15–20 мм и зависит от габаритов изготавливаемой платы. Плиты шлифуют по обеим плоскостям, направляющие колонки 2 обеспечивают их полную параллельность. В торцах плит выполняют отверстия для термопар 4. Габаритные размеры нижней плиты должны быть больше прокладочных листов на 30–50 мм с каждой стороны по периметру, так как при прессовании возможно вытекание значительного количества смолы. Фиксирующие штыри 3 располагают через 100–150 мм по периметру платы в пределах технологического поля.

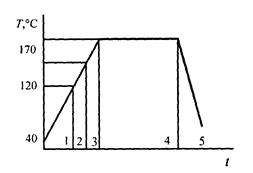

Для прессования МПП используют специализированные многоярусные гидравличес-кие прессы, оборудованные системами нагрева, охлаждения плит и поддержания температуры с точностью ±3 °С, регуляторами подачи давления с точностью порядка 3 %.Нагрев плит пресса осуществляют либо перегретым паром, либо электричеством. Для ускоренного охлаждения в плиты встраивают коллекторы для подачи проточной водопроводной воды. На качество прессования существенно влияет текучесть смолы и время ее полимеризации. Основным фактором в процессе прессования является правильно выбранный момент приложения максимального давления. Если создать давление до начала полимеризации смолы, то значительное ее количество будет выдавлено, а если после полимеризации, то получается плохая проклейка слоев, что приводит к расслоению. При большой скорости возрастания температуры основные реакции отверждения проходят быстро, продукт получается хрупким, неоднородным, со значительными внутренними напряжениями. С уменьшением скорости нагрева механические свойства диэлектрика улучшаются.

Сборку пакета МПП осуществляют в режимах «холодного» и «горячего» прессования. При первом режиме пресс-форму с МПП помещают между холодными плитами пресса, в котором происходит ее последующий нагрев до необходимой температуры со скоростью

15 °С/мин. На первой стадии прессования создают незначительное давление на пакет (0,15-0,2 МПа), а когда смола загустевает при температуре 130-140 °С, давление поднимают до 5-8 МПа. Окончательное отверждение продолжается в течение 40 мин, затем плиты пресса быстро охлаждают водой и, когда температура в пакете снизится до 40°С, пресс раскрывают и извлекают готовый пакет (рис.2.31). При «горячем» прессовании плиты нагревают до 160-170°С, это ускоряет процесс прессования, дальнейший нагрев ведут со скоростью 15- 50 °С/мин.

Рис. 2.31.Режим прессования пакета МПП:

1.2- нагрев пакета, 3 - начало полимеризации, 4 - полимеризация под

давлением, 5 - охлаждение пакета

Для снятия напряжений, возникающих в пакете в процессе прессования и вызывающих затем коробление платы, после обрезки облоя МПП подвергают дополнительной тепловой обработке. Для этого ее наглухо зажимают между двумя жесткими пластинами и помещают на 30–40 мин в термошкаф при температуре 120–130°С, затем оставляют в печи до медленного остывания.

Установленные режимы прессования требуют постоянной корректировки в зависимости от изменения технологических свойств склеивающихся прокладок стеклоткани. Поэтому стеклоткань периодически проверяют на содержание связующей смолы, ее текучесть, время полимеризации. Для более точного контроля времени приложения максимального давления при прессовании пакета измеряют электрическое сопротивление связующей смолы с помощью датчика, представляющего собой электроды в форме гребенки, полученной на фольгированном диэлектрике. Электрическое сопротивление падает с 105 МОм до 1 МОм в момент полного расплавления смолы, а затем растет в процессе ее полимеризации.

Для прессования МПП применяют специализированные многоярусные гидравлические прессы, оборудованные системами нагрева и охлаждения плит, устройствами для регулирования технологических режимов. Прессы обеспечивают плоскостность и параллельность плит в пределах 0,1 мм, время нагрева плит до рабочей температуры 20 мин, точность поддержания температуры на их плоскости ±3 °С, давления ± 3 %. Повышение производительности прессования достигается на автоматических линиях (например, модель S75 MRT-372C-X-X-G фирмы Pasadena Hydraulies, США), в которых по заданной программе пресс-формы с обрабатываемыми пакетами МПП пневматическим автооператором перемещаются из позиции загрузки в нагретые плиты гидравлического пресса. Плиты сжимают пакеты в пресс-формах при низком давлении в течение заданного времени, а затем автоматически переключаются на высокое давление. В позицию загрузки устанавливается следующая партия пресс-форм. После выдержки заданного таймером времени полимеризации связующей смолы в пакетах МПП горячие и холодные плиты размыкаются, а автооператор перемещает прошедшие стадию полимеризации пакеты из горячих плит пресса в холодные для их остывания при заданном давлении.

Одновременно на позицию прессования подается следующая пресс-форма из позиции загрузки, после чего плиты зажимаются и цикл повторяется.

2015-05-14

2015-05-14 7176

7176