Сваи применяют для передачи нагрузки от возводящихся зданий и сооружений нижележащим слоям грунта или для уплотнения грунта и увеличения его несущей способности как основания.

По характеру работы сваи подразделяют на сваи-стойки, которые передают давление от зданий и сооружений на прочный грунт, расположенный под толщей слабого грунта, и висячие сваи, передающие нагрузку на окружающий грунт через трение о боковые стенки. Забивка свай ведется до получения заданного проектом отказа. Отказ — глубина погружения сваи от одного удара. Отказ измеряют с точностью до 1 мм. Осадку от одного удара в конце забивки сваи измерить трудно, поэтому отказ определяют как среднее значение при серии ударов, называемых залогом. При погружении свай дизель-молотами и паровоздушными молотами одиночного действия залог принимается равным 10 ударам, при погружении свай молотами двойного действия и вибропогружателями залог принимают равным числу ударов за 1 мин забивки.

Процесс погружения сваи складывается из следующих операций:

-подтягивание и подъем сваи с одновременным заведением ее головной части в гнездо наголовника в нижней части молота;

-установка сваи в направляющих в месте забивки;

-забивка сваи сначала несколькими легкими ударами с последующим увеличением силы ударов до максимальной. При отклонении положения сваи от вертикали более чем на 1 % сваю выправляют подпорками, стяжками и т. п., или извлекают и забивают вновь;

-передвижение копровой установки и срезание сваи по заданной отметке.

Существует несколько способов погружения свай: забивной, вибрационный (эффективен при несвязных в водонасышенных грунтах), виброударный, вдавливание (в плотных грунтах перед вдавливанием необходимо бурить лидирующие скважины небольшого диаметра), вибровдавливание (свая погружается от комбинированных воздействий вибрации и статической нагрузки), винтовой (нижняя винтовая часть — стальная; верхняя — железобетонная), в подмывом под давлением не более 0,5 МПа, электроосмос (используют при погружении свай в плотные глинистые грунты).

Также используются приборы и средства автоматического контроля технологических процессов свайных работ:

- устройство для выверки свай по вертикали;

- устройство контроля положения свай на отметке в плане;

- устройство контроля высотной отметки погружения свай;

- устройство для определения импульсным методом несущей способности свай.

По типу базовой машины бурильно-крановые машины разделяют на автомобильные и тракторные; по принципу действия бурильного оборудования - на машины цикличного и непрерывного действий; по типу привода бурильного и кранового оборудования различают машины с механическим, гидравлическим и смешанным (гидромеханическим) приводами; по виду исполнения бурильно-кранового оборудования - на машины с совмещенным (бурильное и крановое оборудование смонтированы на одной мачте) и раздельным (бурильное оборудование смонтировано на мачте, крановое - на стреле) оборудованием; по возможности поворота рабочего оборудования в плане машины разделяют на неповоротные и поворотные; по расположению рабочего оборудования на базовом шасси - с задним и боковым расположением у неповоротных машин, на поворотной платформе - у поворотных. Главный параметр бурильно-крановых машин - максимальная глубина разбуриваемой скважины (м). К основным параметрам относятся: диаметр бурения (скважины), угол бурения (угол наклона оси скважины к горизонту), грузоподъемность кранового оборудования. В качестве сменного бурильного инструмента бурильно-крановых машин используются лопастные, кольцевые и шнековые буры, закрепляемые на конце бурильной штанги, которой сообщается крутящий момент и усилие подачи.

В зависимости от глубины бурения:

-легкие (Н<5 м)

-средние (5<H<20м)

-тяжелые (>20м)

По способу приложения силовой нагрузки:

а)вращательного действия (под действиям усилия подачи Р и вращающего момента М)

б)ударное бурение (сбрасывание с некоторой высоты или засчет ударов по его хвостовой части)

в) ударно-вращательное бурение (непрерывное действие вращающего момента М и нанесение ударов)

16. Расчеты транспортирующих машин: определение мощности, передаточных отношений привода, параметров тормозов, размеров бункеров, затворов, питателей.

В современных транспортно-грузовых комплексах наряду с подъемно-транспортными машинами циклического действия, перемещающими груз отдельными порциями, погрузка и разгрузка которых, как правило, производится при остановке машины, широкое применение находят ПТМ непрерывного действия. Они характеризуются непрерывным перемещением навалочных, насыпных или штучных грузов по заданной трассе без остановок для загрузки или разгрузки

Благодаря непрерывности перемещения груза, отсутствию остановок для загрузки и разгрузки и совмещению рабочего и обратного движений грузонесущего элемента транспортирующие машины имеют высокую производительность, что важно для современных предприятий с большими грузопотоками.

Основное назначение транспортирующих машин — перемещение грузов по заданной трассе.

К основным видам непрерывного транспорта относятся конвейерный и трубопроводный, канатные.

Конвейерный транспорт обладает рядом достоинств и прежде всего высокой производительностью, меньшей по сравнению с автомобильным и железнодорожным транспортом трудоемкостью, возможностью полной автоматизации управления работой.

Гидравлический транспорт характеризуется непрерывностью процесса перемещения, высокой производительностью, относительной независимостью от рельефа местности: трасса может иметь подъемы под любым углом, отсутствием перегрузок в пути, возможностью комплексной автоматизации. Гидротранспорт применяют для транспортирования песчано-гравийной смеси, угля на гидрошахтах.

Пневматический транспорт используется в основном как внутренний промышленный для транспортирования мелкокусковых, порошкообразных и пылевидных грузов (цемент, уголь, зерно, зола, шлак, щепа, различные химикаты и др.). Его достоинства: герметичность системы и отсутствие потерь перемещаемых грузов, возможность за счет применения разветвленных трубопроводов перемещать грузы из нескольких мест в одно и наоборот.

Пневмоконтейнерный транспорт предназначен для транспортирования углей, породы, песка, железной руды

Канатные дороги, обладающие многими достоинствами (малая зависимость от рельефа местности и климатических условий, гибкость трассы в плане, возможность полной автоматизации), находит широкое применение на предприятиях черной металлургии, минеральных строительных материалов и топливной промышленности.

Мощность для привода конвейера расходуется на преодоление сопротивлений подъемнику и горизонтальному перемещению груза, вращению барабанов и роликов, перегибу ленты и разгрузка материала.

Ленточный конвейер. Мощность на валу приводного барабана определяется по формуле:

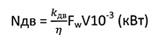

Определение мощности двигателя

Fw – тяговое усилие (Н)

V – скорость ленты, м/с

η = 0,9 – к.п.д. привода

kдв = 1,15…1,25 – запас мощности

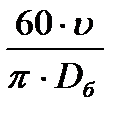

Определение передаточного отношения привода:

u=nдв/nб

nдв - обороты двигателя

nб=  об/мин - обороты барабана.

об/мин - обороты барабана.

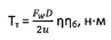

Тормоз устанавливается при наклоне конвейера больше 6 градусов

Определение тормозного момента

Fw – тяговое усилие, Н

D – диаметр приводного барабана, м

u – передаточное отношение редуктора

η = 0,9 – к.п.д. привода

ηб – к.п.д. барабана

Бункера представляют собой емкости, предназначенные для кратковременного хранения сыпучих материалов. Их размещают в начальном и конечном пунктах транспортирования, а также в местах перегрузки материала с одного транспортирующего устройства на другое. Их используют в качестве промежуточных емкостей, обеспечивающих постоянство работы технологических агрегатов при неравномерном поступлении материалов.

Вместимость бункера зависит от срока хранения в нем материала и производительности машин, которые он обслуживает.

Затворы используют для открывания и закрывания выпускных отверстий бункеров, а в некоторых случаях и для регулирования выпускаемых через них струй материала. По принципу действия бункерные затворы можно разделить на три группы: плоские, лотковые (клапанные) и секторные.

Плоские затворы - это задвижки, скользящие в пазах при открывании и закрывании отверстий и приводимые в действие ручным реечным или рычажным механизмом.

Лотковый затвор представляет собой шарнирно укрепленный под выпускным отверстием лоток, направляющий в опущенном положении выходящую из выпускного отверстия груза, а в приподнятом - создающий ему подпор.

Секторные затворы имеют цилиндрическую поверхность и поворачиваются при открывании или закрывании выпускных отверстий вокруг горизонтальной оси.

Питатели, наиболее распространенные на заводах строительных изделий.

Цепной питатель имеет набор бесконечных цепей. Эти цепи висят перед выпускным отверстием бункера и образуют тяжелый занавес, препятствующий самопроизвольному вытеканию материала. Цепные питатели пригодны для кусковых сортированных и рядовых материалов.

Ленточные питатели имеют неподвижные борта и отличаются от обычных ленточных конвейеров частичным расположением роликоопор на рабочей ветви лепты и отсутствием их на нижней, а также малой скоростью. Ленточные питатели применяют для транспортирования мелкокусковых материалов.

Пластинчатый питатель - это конвейер небольшой длины для перемещения тяжелых, крупнокусковых и среднекусковых материалов.

В винтовом питателе материал перемещается вращающимся в трубе винтом, вал которого опирается на два конусных подшипника, расположенных вне трубы. Такие питатели пользуют для подачи пылевидных, а также крохких мелкокусковых грузов.

Вибрационный питатель состоит из двух частей: подвижного лотка и вибратора. Вибратор сообщает колебания лотку под углом 20° к плоскости его дна. Лоток при помощи колебаний перебрасывает находящийся в нем материал на небольшие расстояния вперед и таким образом постепенно перемещает его.

Общая характеристика и классификация схем автоматического управления технологическими процессами (ТП) строительных производств. Системы автоматизации землеройно-транспортных машин.

Задача управления многими технологическими процессами решаются путем их автоматизации, при котором человек передает функции управления техническим средствам обеспечивающим выдачу командных сигналов, необходимых для заданного хода технологического процесса.

Датчик устройства сравнения, задатчик, усилитель и исполнительный механизм составляют автоматический регулятор.

Классификация автоматических систем:

-По назначению:

1. автоматический контроль:

а) автоматическую сигнализацию оповещения обслуживающего персонала;

б) автоматическое измерение и передача на специальные указывающие или регистрирующие приборы;

в) автоматическая сортировка по различным параметрам;

г) автоматический сбор информации о ходе ТП.

2. Автоматическая защита - совокупность технических устройств, которые при возникновении аварийных режимов либо останавливают ТП, либо автоматически устраняют неполадки:

а) релейная защита;

б) автоблокировки.

3. Дистанционное и автоматическое управление:

а) Дистанционное управление - совокупность методов и технических средств управления на расстоянии с помощью командной аппаратуры диспетчерами.

б) автоматическое управление - комплекс технических средств и методов управление объектами без участия человека.

4. Телемеханическое управление - совокупность технических средств по автоматической передаче на расстоянии командные управления и информирование о состоянии объекта.

- По степени автоматизации:

1. Частичная автоматизация представляет собой автоматизацию отдельных операций или ТП. (локальные)

2. При комплексной автоматизации участок цех или завод работают как автоматизированный объект охватывает все основные производственные функции.

3. Полная автоматизация как основных так и вспомогательных процессов функции человека ограничиваются общим контролем состояния процесса.

Схемы автоматизации:

Структурная - определяет основные функциональные части изделия, их назначения взаимосвязи и служит для общего ознакомления с изделием или установкой.

Функциональная - раскрывает связи элементов управления с объектом управления и между собой и построение автоматического управления. Оно определяет назначение и объем автоматических установок и является документом при наладке и эксплуатации автоматических систем.

Принципиальная - определяет полный состав элементов и связи между ними и дает детальное представление о принципах работы изделия.

Система автоматизации ЗТМ состоит из трех подсистем управления.

Подсистема I стабилизирует положение отвала, ковша в поперечной плоскости в бескопирном режиме работы.

Подсистема II стабилизирует положение отвала, ковша по высоте в продольной плоскости в копирном режиме работы.

Подсистема III является двухконтурной. Она стабилизирует движение ЗТМ по курсу, используя щуповый датчик и датчик угла поворота

В копирных системах заданный уклон дна траншеи достигается посредством связи следящего устройства системы, установленного на движущейся машине, с базовой линией в виде светового луча или троса, проведенной параллельно будущему дну траншеи.

В бескопирной системе для обеспечения заданного уклона дна траншеи рабочий орган машины во время работы непрерывно перемещается в вертикальной плоскости со скоростью, которая задается блоком управления с учетом скорости движения машины и рельефа местности

Датчик углового положения ДКБ преобразует угол между базовой плоскостью машины и гравитационной вертикалью в электрический сигнал.

Щуповый датчик положения ДЩБ. Во время работы машины щуп скользит по копиру (бордюру), с помощью которого задается программа работы машины (уклон обрабатываемой земляной поверхности).

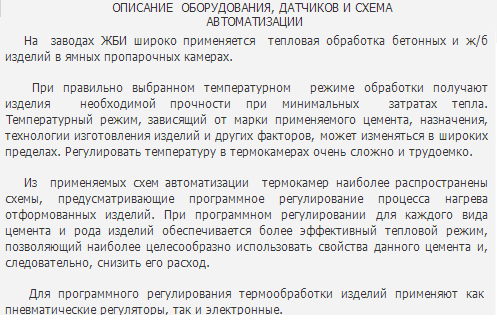

Показатели и составные части технико-экономической эффективности автоматизации и роботизации строительных производств. Функциональная схема автоматики ТП ускоренного твердения ЖБИ в ямных пропарочных камерах.

Автоматизация управления является одним из основных направлений повышения эффективности производства. Ускорение научно-технического прогресса и интенсификация производства невозможны без применения средств автоматизации.

Характерной особенностью современного этапа автоматизации состоит в том, что она опирается на революцию вычислительной техники, на самое широкое использование микропроцессорных контроллеров, а также на быстрое развитие робототехники, гибких производственных систем, интегрированных систем проектирования и управления SCADA-систем.

Применение современных систем и средств автоматизации позволяет решать следующие задачи:

· вести процесс с производительностью максимально достижимой для данных производительных сил, автоматически учитывая непрерывные изменения технологических параметров, свойств исходных материалов, изменений в окружающей среде, ошибки операторов

· управлять процессом, постоянно учитывая динамику производственного плана на номенклатуру выпускаемой продукции путем оперативной перестройки режимов технологического оборудования, перераспределение работ на однотипном оборудовании и т.п.

Широкое внедрение систем автоматизации приносит промышленности кроме прямого экономического эффекта существенный организационный эффект, так как требует специалистов высокой квалификации, и, следовательно, повышает общий уровень организации производства

Автоматизация тепловой обработки позволяет уменьшить расход теплоносителей, увеличить пропускную способность установок, улучшить качество изделий и повысить культуру производства.

Наиболее широко применяют пропаривание в камерах. Здесь насыщенный пар создает тепловую и влажную среду, благоприятную для твердения бетона. Пропаривание бетона при атмосферном давлении производят в плотных (паронепроницаемых) кирпичных или бетонных камерах с герметически закрывающимися воротами или крышками. Загружают детали в эти камеры краном, на вагонетках или контейнером. Для пропаривания применяют насыщенный пар с температурой 80.. 90 °С для бетона, содержащего обыкновенный портландцемент, и 90... 95 °С для бетона на шлакопортландпементе. Необходимая влажность среды обеспечивается в том случае, если пар подается из котла под низким давлением (0,07 МПа). Повышают и понижают температуру в камерах постепенно.

В специальных герметизированных камерах, где обеспечена среда из чистого водяного пара, допускается пропаривание изделий при 100°С, что еще более ускоряет твердение бетона.

7. Оптимизация работы комплекта экскаватор-автосамосвалы: определение емкости ковша экскаватора, грузоподъемности и числа автосамосвалов. Оптимальная схема проходок и размер фронта работ экскаватора.

При работе комплекта машин по схеме «одноковшовые или роторные экскаваторы-самосвалы» выбор грузоподъемности самосвала должен производиться с учетом типоразмерной группы экскаватора (величины объема ковша), дальности транспортировки.

Для нормальной работы экскаватора требуются автомобили-самосвалы, в кузове которых помещается различный объем грунта в зависимости от его плотности. В свою очередь, объем грунта в ковше экскаватора также зависит от плотности грунта и наполнения ковша.

Когда грунт транспортируют на расстояния, превышающие возможности рабочего оборудования экскаваторов, применяют комплект машин, которые подбирают с учетом вместимости ковша экскаватора.

Для нормальной работы экскаватора требуется ковш с оптимальной вместимостью. Объем грунта в ковше зависит от объемной массы грунта и коэффициента наполнения ковша

Кн — коэффициент наполнения ковша равен отношению объема разрыхленного грунта в ковше и емкости ковша.

Объемная масса равна отношению массы грунта в состоянии естественной влажности к его объему

Число ковшей экскаватора, необходимое для загрузки кузова самосвалов различной грузоподъемности при полном использовании их грузоподъемности, зависит от объема ковша, плотности грунта, грузоподъемности самосвала. Время на замену самосвалов зависит от его грузоподъемности и принятой схемы движения. Потребную грузоподъемность самосвалов определяют также с учетом дальности транспортировки грунта. Потребное число самосвалов зависит от принятой схемы движения транспорта, дальности транспортировки грунта, технологических параметров самосвала.

Разработку грунта одноковшовыми экскаваторами производят проходками. Число проходок, забоев и их параметры предусматривают в проектах и технологических картах производства земляных работ для каждого конкретного объекта в соответствии с параметрами земляных сооружений (по рабочим чертежам) и с оптимальными рабочими размерами оборудования экскаваторов.

Разработка грунта осуществляется лобовыми или боковыми проходками. При лобовой проходке экскаватор, ось хода которого совпадает с осью земляного сооружения или находится в площади ее сечения, разрабатывает три откоса выемки - два боковых и торцевой.

Боковые проходки бывают двух типов: закрытая, когда ось хода экскаватора располагается сбоку сечения выемки и открытая, когда экскаватор перемещается вдоль полосы и разрабатывает два откоса (боковой и торцевой).

Производительность экскаватора зависит от ряда факторов, в том числе от длины уступа, приходящейся на одну машину, называемой фронтом работы экскаватора. Правильное определение величины фронта имеет большое значение для того, чтобы экскаватор работал наиболее производительно. При слишком коротком фронте трудно рационально разместить добычное и транспортное оборудование и создать необходимый запас подготовленной горной массы. У экскаватора с ковшом вместимостью 3-4 м3 фронт работы должен быть не менее 200 м, а если позволяют размеры месторождения — 600-800 м. В том случае, если разрабатывается месторождение небольшой длины, что не позволяет создать необходимую длину фронта, то работы ведут на нескольких горизонтах одновременно.

(Движение автомобилей-самосвалов может быть тупиковым или кольцевым. Тупиковую схему движения самосвала применяют при высоте насыпи более 5 м, на подходах к мостам, а также на участках, где движение самосвалов за пределами насыпи затруднительно. При этом фронт отсыпки перемещается противоположно движению груженых автомобилей-самосвалов.

Кольцевую схему движения применяют при передвижении самосвалов по отсыпанному слою в одном направлении: от выемки или карьера с грузом, а обратно — за пределами насыпи. С этой целью на насыпи выполняют временный съезд. Насыпь делят на захватки не только по длине, но и по ширине.) (на всякий случай вдруг спросят)

8. Оптимизация работы скреперов: выбор вспомогательных машин и варианта организации работы комплекта.

Скрепер - это землеройно-транспортная машина для послойного срезания, перемещения и послойного заключения почвы при возведении насыпей и плотин, планирования строительных площадок, устройство больших каналов при разработке выемок и вскрышных работах на карьерах полезных ископаемых.

Эксплуатируются скреперы различных типоразмеров с ковшами объемом 6–25 м3. Скреперы бывают прицепными, полуприцепными и самоходными. В первом случае в качестве тягача используют гусеничные тракторы, во втором – пневмоколесные тягачи

Прицепные скреперы могут быть одно- и двухосных, сцепленные с гусеничными и реже с колесными тракторами. В прицепных скреперах вес скрепера и почвы, в нем, воспринимается ходовой частью самого скрепера. Трактор может легко отсоединяться от скрепера и использоваться с другими прицепными машинами.

В полуприцепных скреперах часть веса скрепера и почвы, в нем, передается трактору, который работает со скрепером, увеличивая силу сцепления его двигателя с грунтом.

В самоходных скреперах трактор-тягач является органической частью скрепера, его энергетической базой. Самоходные скреперы с механической передачей энергии колесам могут иметь только два ведущих колеса самого тягача или (при установке второго двигателя на заднюю часть скрепера) все колеса. Самые распространенные самоходные скреперы с дизель-электрическим приводом, в которых колеса приводятся в движение с помощью электрических мотор-колес, которые питаются от дизель генераторной установки одноосного тягача.

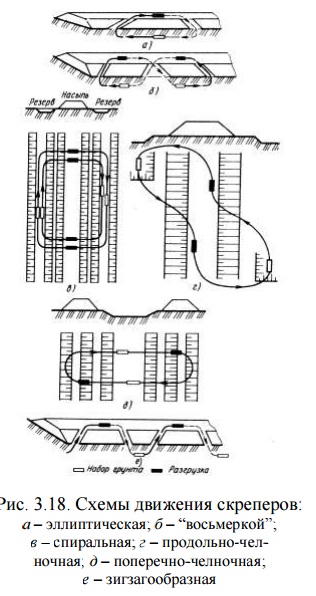

В зависимости от расположения забоев и мест отсыпки грунта движение скреперов может быть организовано по различным схемам. Рациональную схему движения предусматривают в проектах производства работ исходя из следующих требований: путь движения при наполнении и разгрузке ковша должен быть прямолинейным, а путь транспортирования – кратчайшим; забой должен быть такой длины, чтобы ковш скрепера загружался полностью и был рассчитан на движение скрепера с бульдозером-толкачом; длина фронта разгрузки должна быть достаточной для полной выгрузки ковша; уклон пути на въездах и съездах должен соответствовать тяговой силе скрепера и обеспечивать безопасность движения. Наиболее распространены такие схемы движения: эллиптическая, “восьмеркой”, спиралью, зигзагообразная, поперечно- челночная, продольно-челночная.

Схемы скреперного поезда:

1) «тяни-толкай». при копании 2-а скрепера соединяют вместе и помогают друг другу загружать ковш.

2) «только тяни». При копании к первому загруженному скреперу подходит второй. Первый помогает второму. Второй загружается и помогает третьему. Первый уезжает.

3) «всегда вместе». Вместе и при копании, вместе и при транспортировании.

Внизу есть схемы ввиде рисунков так на всякий случай.

23. Транспортирование, монтаж и демонтаж машин на стройплощадке, правила хранения. Техника безопасности при проведении работ.

Средства механизации транспортируют с заводов-изготовителей к местам их эксплуатации, с мест эксплуатации на ремонтные заводы и обратно, а также при перебазировании машинных парков.

Перевозят строительные машины по грунтовым, шоссейным, железным дорогам, по водным и воздушным путям сообщения.

По грунтовым и шоссейным дорогам строительные машины транспортируют своим ходом, на буксире, а также с помощью трейлеров, прицепов, автомашин, саней и волокуш.

Перемещение машин на автомобильном ходовом устройстве допускается на большие расстояния (до нескольких сотен километров) с максимальной скоростью 50…60 км/ч.

Машины на пневматическом ходовом устройстве перемещаются своим ходом на расстояния не более 100 км со скоростью 10… 15 км/ч.

Перед транспортированием машин по дорогам определяют маршрут следования.

Прохождение косогоров с наклоном более 10° разрешается только после проверки поперечной устойчивости машины и прицепа с грузом.

Монтаж средств механизации включает в себя следующие основные этапы.

Подготовительный этап занимает до 50% общего времени, отводимого на монтаж, и заключается в подготовке документации, разработке технологического процесса монтажа, подсчете и составлении графика использования необходимого оборудования, материалов и рабочей силы, подготовке монтажной площадки, установке якорей, проведении соответствующего инструктажа сборочной бригады, завозе и подготовке монтируемой машины к ее сборке. В качестве основы для проведения подготовительного этапа служат рабочие чертежи машины и указанные в ее паспорте технические условия на сборку.

Производственный этап заключается непосредственно в устройстве необходимых фундаментов и сборке машины.

Заключительный этап — это процесс, во время которого собранную машину испытывают и вводят в эксплуатацию.

При подготовке к монтажу подводят к сборочной площадке подъездные пути, очищают ее от посторонних предметов и ограждают для безопасного проведения монтажных работ. Размеры сборочной площадки должны позволять проводить все необходимые монтажные операции.

Демонтаж машин производится, как правило, в порядке, обратном монтажу, и требует проведения тех же подготовительных работ. При демонтаже машин для качественного проведения последующего монтажа трансмиссий маркируют детали, что дает возможность показывать их первоначальное положение и учитывать производственную приработку.

Средства механизации ставят на хранение на срок от нескольких до нескольких месяцев. Различают кратковременное и долговременное хранение. В первом случае продолжительность нерабочего периода машины составляет от 10 дней до 2 мес, во втором — более 2 мес.

При кратковременном хранении машину отводят под навес или охраняемую площадку, защищенную от ветра и стока воды, и целиком покрывают брезентом при небольших габаритах и частично (двигатель, открытые части трансмиссии) при больших.

Если машину хранят непосредственно на месте работы, то укрывают ее от пыли и атмосферных осадков, закрывают кабину и капот двигателя на замки. В зимних условиях машину ставят на подставки, с тем чтобы ее ходовые органы не примерзали к грунту. Двигатель готовят согласно инструкции к легкому запуску.

На кратковременное хранение машины устанавливают сразу после эксплуатации, на долговременное — не позднее 10 дней с момента ее прекращения.

Перед постановкой машины на долговременное хранение проводят очередное ТО для получения ресурса работоспособности 300…500 маш-ч и комплекс подготовительных работ, заключающийся в защите машины от атмосферных осадков, снятии монтажных напряжений и нагрузок от силы тяжести.

Машину тщательно очищают и моют, протирают насухо окрашенные части, очищают от продуктов коррозии и подкрашивают. Окрашенные части машины покрывают слоем восковой пасты

Давление в шинах снижают до 0,07…0,08 МПа.

На подверженные коррозии металлические части наносят антикоррозионную мазь или консервационные смазочные материалы.

Краны, вентили, пробки и масленки завертывают до отказа, пазы заклеивают водонепроницаемой промасленной бумагой. Приборные щитки и рычаги управления также закрывают такой бумагой.

Открытые соединения и посадочные поверхности смазывают консервационными покрытиями. Глушители и выпускные коллекторы покрывают тонким слоем графитного пластического смазочного материала.

Техника безопасности:

Монтаж (демонтаж) средств механизации должен производиться в соответствии с инструкциями завода-изготовителя и под руководством лица, ответственного за исправное состояние машин или лица, которому подчинены монтажники.

При перемещении машины, транспортного средства своим ходом, на буксире или на транспортных средствах по дорогам общего назначения должны соблюдаться правила дорожного движения.

Транспортирование машин, транспортных средств через естественные препятствия или искусственные сооружения, а также через неохраняемые железнодорожные переезды допускается только после обследования состояния пути движения. При необходимости путь движения машины, транспортного средства должен быть спланирован и укреплен с учетом требований, указанных в эксплуатационной документации машины, транспортного средства.

2015-04-30

2015-04-30 1380

1380