2.1 Технологический контроль чертежа детали

Технологический контроль чертежа заключается в проверке данных правильности постановки размеров и допусков на размеры и отклонения.

Рабочий чертеж обрабатываемой детали содержит все необходимые сведения, дающие полное представление о ней, т.е. все проекции, разрезы и сечения, совершенно четко и однозначно объясняющие ее конфигурацию и возможные способы получения заготовки.

На чертеже указаны все размеры с необходимыми отклонениями, требуемая шероховатость обрабатываемых поверхностей, допускаемые отклонения от правильных геометрических форм, а так же взаимного положения поверхностей.

Чертеж содержит все необходимые сведения о материале детали, ее массе. Удовлетворительная простановка размеров обеспечивает настройку станка по методу автоматического получения размеров

Чертеж выполнен в соответствии с нормами и правилами ЕСКД.

2.2 Анализ детали диска турбины 1-ой ступени

на технологичность

Деталь- диск турбины 1-ой ступени изготовлен из конструкционной высокопрочной высоколегированной стали 26ХН3М2ФА,химический состав и механические свойства позволяют применять получение заготовки методом горячей деформации.

Деталь имеет конструкцию в форме колеса ∅996 мм, имеет высокую точность расположения поверхностей. Обработка поверхностей обеспечивается на станках с ЧПУ. Большинство поверхностей детали изготавливается на станках токарной и фрезерной группы. Изготовление некоторых частей детали не вызывает затруднения, но так же имеются и сложные части в обработке, ими являются шлицевые хиртовые соединения, для нарезания которых должно быть спроектировано специальное приспособление. Так же вызывают затруднение пазы в форме «Ель», для изготовления которых тоже спроектировано специальное приспособление и режущий инструмент, а именно подобраны специальные концевые фрезы малого диаметра, а если мы подберем фасонные фрезы у нас будет при нарезании пазов большая протяженность режущей кромки, следовательно будет большая ширина среза.При базировании детали мы должны обеспечить высокую точность, а именно обеспечить высокую соосность, допуска параллельности, допуска радиального биения, допуска перпендикулярности, для чего мы должны спроектировать специальное приспособление. При разработке маршрутного технологического процесса и при выборе схем базирования детали, предоставляет возможность совмещения измерительных и технологических баз.

2.3 Выбор метода получения заготовки

Исходную заготовку получают горячим деформированием. Для этого используют кривошипные горячештамповочные прессы (КГШП) с усилиями до 110 МН (до 11000 тс). Эти прессы имеют жесткую закрытую стальную станину; жесткий кривошипно-шатунный механизм с надежным направлением шатуна.

КГШП имеет жесткий фиксированный ход, обеспечивающий совершенно определенное нижнее положение ползуна. Если штамп является закрытым, то для штамповки требуются заготовки точного объема, равного объему полости штампа, в противном случае поковка получается большей по высоте. Увеличение высоты потребует соответствующего увеличения упругой деформации системы штампа КГШП.

При конструировании поковки, штампуемой на прессе, радиусы закругления, перемычки под прошивку и другие элементы принимаются такие же, как для молотовых поковок. Существенное отличие имеется только в величине припусков, допусков и штамповочных уклонов. Указанные преимущества позволяют уменьшить припуски на механическую обработку и допуски на размеры по сравнению с молотовыми поковками на 25…30%.

Масса поковки:

Мп.р.= Мд∙ Кр (1)

где, Мп.р - расчетная масса поковки, кг;

Мд – масса детали, кг;

Кр - расчетный коэффициент, установленный в соотношении с приложением [15].

Кр=1,5

Мп.р = 540·1,5 = 810 (кг).

Определяем класс точности поковки.

Учитывая что поковку на молотах и прессах определяем класс точности –Т3

Определяем группу стали 26ХН3М2ФА –М1 (содержание углерода до 0,35 %)

Определяем степень сложности.

где, Мфиг - масса фигуры, в которую вписано поковку, кг.

где, ρ – плотность стали 26ХН3М2ФА, г/см3, ρ =7,8 г/см3

V – объем фигуры в которую вписано поковку, см3.

где, Dфиг - диаметр фигуры, см;

Lфиг – длина фигуры, см.

Dфиг= Dдет  1,05= 99,6

1,05= 99,6  1,05=104,5 (см).

1,05=104,5 (см).

Lфиг = Lдет  1,05=14,5

1,05=14,5  1,05= 19,7(см).

1,05= 19,7(см).

(см3).

(см3).

(кг).

(кг).

Так как полученное значение С=0,61, то принимаем степень сложности С1.

Определение коэффициента использования материала:

Vпок=V1+V2-V3-V4;

Vпок=121885+109423-66072-36725=128511 см3

2.4 Выбор баз при обработке детали – диск турбины 1 ступени.

При выборе базирующих поверхностей обрабатываемой детали руководствуются соображениями устойчивости детали в процессе обработки, надежности ее закрепления и точности базирования.

При выборе следует стремиться к соблюдению правил: выбора черновых и чистовых баз, совмещения баз и постоянства баз.

При обработке детали – диск турбины 1 ступени базами являются следующие поверхности:

Поверхность «Э» и поверхность «Я»

С переустановкой и выверкой по базам «Э», «Я» фрезеровать торцевые шлицы. С переустановкой и выверкой по базам «Э», «Я» с точностью до 0,02 мм, фрезеровать окончательно торцевые шлицы. При обработке пазов типа «Ель» выставляем приспособление на стол станка выверяем с точностью 0,01 по поверхности «Э» и «Я», закрепляем, устанавливаем в приспособление диск турбины 1-ой ступени, чтобы ось паза типа «ель» совпала с осью отв.Ф8. закрепляем. Таким же способом устанавливаем делительное приспособление и базируем деталь по двум поверхностям база «Э» и база «Я». Должно быть совмещение технологических и измерительных баз.

2.5 Сведения о процессе механической обработки детали – диска турбины первой ступени

Исходные заготовки дисков, полученные методом КГШП, имеют значительные припуски и напуски по всему контуру. Это объясняется несовершенством существующих средств производства заготовок, экономической целесообразностью затрат, связанных с процессом создания высокоточных заготовок, и другими причинами. Совершенство процессов получения исходных заготовок является важной проблемой при создании современных ГТД.

Ниже рассмотрен технологический процесс механической обработки заготовок диска первой ступени турбины, который в настоящее время имеет значительное применение в производстве ГТД и ориентирован на использование исходной заготовки, полученной на КГШП.

Исходная заготовка в процессе механической обработки приобретает окончательную форму. Здесь создаются качественные показатели поверхностей детали, обеспечивается необходимое состояние материала и диск подготавливается к сборке ротора ГТД.

Заданные чертежные условия определяют последовательность обработки поверхностей диска, совмещение отдельных операций, использование различного металлорежущего оборудования, способов базирования заготовки и другие приемы.

2.6 Разработка технологического процесса обработки детали.

Маршрутная технология обработки «Диска турбины 1-ой ступени».

005.Входной контроль заготовки.

010. Рас консервация.

015.Слесарная (зачистить поверхности под УЗК).

020.Контрольная (Контроль УЗК).

025.Перемещение.

030.Мехообрабатывающая (Станок токарно-карусельный).

035.Контрольная.

040. Слесарная (Под контроль макроструктуры).

045.Котрольная (макроструктура)

050.Токарно-карусельная (вырезать пробные кольца).

055.Контрольная.

060.Слесарная (Полирование).

065. Изготовление образцов.

070.Контрольная (Механическая).

Далее мы рассмотрим маршрутно-операционную технологию изготовления диска.

Операция 005. Заготовительная (штамповка в закрытых штампах на КГШП)

Операция 010. Горизонтально-расточная

2А622Ф1

А. Установить заготовку на столе станка, выверить, закрепить.

Переход №1. Центровать отверстие.

Переход №2. Сверлить ∅80 на проход.

Переход №3.Точить ∅123Н14

Переход №4.Точить фаски 2×45°.

Переход №5.Точить ∅124Н7 выдерживая длину 15 мм.

Переход №6.Тонко расточить ∅125Н7.

Переход №7. Подрезать торец.

Операция 015.Токарно-карусельная

16 DS «ШИСС»

А. Установить заготовку ∅ 997Н14,выверить по обработанному торцу, закрепить.

Переход №1. Точить ∅997Н14.

Переход №2. Точить ∅915Н14, выдерживая длину 54 мм.

Переход №3. Точить ∅861Н14, выдерживая длину 45 мм.

Переход №4. Точить фасонные углубления большего размера, согласно заданным размерам по чертежу.

Переход №5. Точить фасонные углубления меньшего размера, согласно заданным размерам на чертеже.

В. Переустановить заготовку, закрепить.

Переход №6. Точить ∅512Н14, выдержав размер 18h9.

Переход №7. Точить ∅916h8, выдержав размер 41Н14.

Переход №8. Подрезать углубления на торце фланца, согласно чертежу.

Переход №9.Точить углубления, выдержав размер 36 мм.

Переход №10.Точить большие фасонные углубления, согласно чертежу детали.

Переход №11. Точить меньшие фасонные углубления, согласно чертежу детали.

Операция 020.Координатно-расточная

2Е470А

А. Установить заготовку, выверить, закрепить.

Переход №1. Расточить канавку шириной 4Н8 выдержав размер 5 мм и глубину 10 мм.

Переход №2. Точить фаски 2×45°.

Переход №3. Точить ребра толщиной 1 мм выдержав размер 3,13мм глубиной 3 мм.

Переход №4. Точить углубление(канавку) согласно чертежу.

Операция 025. Горизонтально-расточная

2А622Ф1

А. Установить заготовку, выверить, закрепить.

Переход №1.Центровать 72 отверстия ∅7  .

.

Переход №2. Сверлить 72 отверстия ∅7  .

.

Переход №3. Зенкеровать 72 отверстия на проход ∅8  угол 5

угол 5

Операция 030. Координатно-расточная

2Е470А

А. Установить приспособление на стол станка, выверить, закрепить.

Установить заготовку на приспособление, выверить с точностью по 0,02 мм, закрепить.

Переход №1.Фрезеровать торцевые шлицы (хирты) 120 штук с припуском 0,05…0,07 мм, согласно тех. требованиям чертежа.

Переход №2. Фрезеровать дно пазов(кроме первого паза), для предварительной обработки на глубину 0, 04 мм max от номинального размера.

Переход №3. Фрезеровать окончательно торцевые шлицы, выдерживая размеры согласно чертежу.

Операция 035. Горизонтально-расточная

2В622Ф4

А. Установить на стол станка делительное приспособление.

Установить на делительное приспособление диск турбины 1-ой ступени, выверить деталь относительно оси фрезы таким образом, чтобы ось паза типа 2ель» совпадала с осью фрезы, выверить с точностью до 0,01, закрепить.

Переход №1. Точить 72 паза дисковой фрезой.

Переход №2. Фрезеровать 72 паза черновой профильной фрезой, выдерживая угол между пазами 5 градусов.

Переход №3. Фрезеровать 72 паза получистовой профильной фрезой, выдерживая угол между пазами 5 градусов.

Переход №4. Фрезеровать окончательно 72 паза чистовой профильной фрезой, выдерживая угол между пазами 5 градусов.

2.7 Выбор оборудования, приспособлений и инструмента.

Операция 010.Горизонтально-расточная

Станок:

Горизонтально-расточной 2А622Ф1.

Режущий инструмент:

-сверло спиральное ГОСТ 2034-80;

- резец токарный подрезной отогнутый (правый и левый) с пластиной из твердого сплава по ГОСТ 18879-73;

- резец токарный, проходной отогнутый (правый и левый) с пластиной из твердого сплава по ГОСТ 18868-73;

- резец токарный расточной с пластиной из твердого сплава, j=950 по ГОСТ 18883-73.

Операция 015.Токарная-карусельная

Станок:

Токарно-карусельный 16 DS «ШИСС»

Режущий инструмент:

- резец токарный проходной с пластиной из твердого сплава ВК10ХЩМ;

- резец токарный подрезной с пластиной из твердого сплава ВК10;

- резец токарный расточной с пластиной из твердого сплава ВК8.

Операция 020. Координатно-расточная

Станок:

Координатно-расточной 2Е470А.

Режущий инструмент:

- концевая черновая фреза ГОСТ 18948-73;

- концевая чистовая фреза ГОСТ 18948-73.

Оборудование:

Приспособление для поворотного стола.

Операция 025. Горизонтально-расточная

Станок:

Горизонтально-расточной 2А622Ф1

Режущий инструмент:

-сверло спиральное с коническим хвостиком ГОСТ 10903-77;

- хвостовой зенкер с пластинами из твердого сплава ВК8.

Операция 030. Координатно-расточная

Станок:

Координатно-расточной 2Е470А.

Режущий инструмент:

- дисковая фреза прорезная черновая ГОСТ 2679-93;

- дисковая фреза прорезная чистовая ГОСТ 2679-93.

Операция 035.Горизонтально-расточная

Станок: Горизонтально-расточной 2В622Ф4

Оборудование:

Делительное приспособление для диска турбины 1-ой ступени.

Режущий инструмент:

- фреза черновая профильная концевая

-фреза получистовая профильная концевая

-фреза чистовая профильная концевая

Инструмент:

Комплект роликов для контроля ширины пазов.

Калибр.

2.8 Определение припусков на механическую обработку

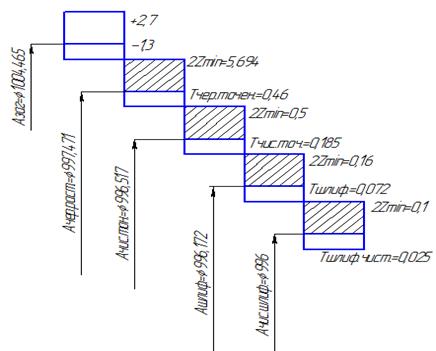

Таблица 2 - Припуски и операционные размеры для поверхностей Ø996h6, 180h8

| Технологический переход | Квалитет | Элементы припуска, мкм | 2Zmin, мкм | Допуск, мкм | Операционный р-р, мм | Расчетный операц. р-р, мм | Расчетный р-р припуска, мм | |||||

| Rz | h | ΔΣ | ɛy | max | min | max | min | |||||

| Ø996h8 | ||||||||||||

| Заготовка | ─ | ─ | ─ | 1004,465 | - | - | ||||||

| Черновое точ. | h12 | 127,1 | 997,471 | 997,4 | 996,845 | 10,155 | 5,7 | |||||

| Чистовое точ. | h10 | 5,1 | 996,517 | 996,517 | 996,16 | 1,14 | 0,5 | |||||

| Шлифование | h8 | 0,15 | 996,172 | 996,172 | 995,928 | 0,41 | 0,16 | |||||

| Шлифование (чистов.) | h6 | 0,003 | 994,975 | 0,188 | 0,1 | |||||||

| 180h8 | ||||||||||||

| Заготовка | ─ | ─ | ─ | 188,293 | ||||||||

| Черновое точ. | h12 | 127,1 | 181,305 | 181,3 | 180,845 | 10,155 | 5,7 | |||||

| Чистовое точ. | h10 | 5,1 | 180,345 | 180,345 | 180,16 | 1,14 | 0,5 | |||||

| Шлифование | h8 | 0,15 | 179,928 | 0,417 | 0,16 |

Определение припуска на размеры Ø996h6, 180h8:

где,

- шероховатость и глубина дифектов полученных на приведенной обработки;

- шероховатость и глубина дифектов полученных на приведенной обработки;

- погрешность формы взаимного расположения поверхностей полученных на приведенной обработки;

- погрешность формы взаимного расположения поверхностей полученных на приведенной обработки;

- погрешность установки на текущей технологической операции.

- погрешность установки на текущей технологической операции.

Черновое точение:

Чистовое точение:

Черновое шлифование:

Чистовое шлифование:

Элементы припуска:

Качество поверхности достигаемая при ковке:

Rz=320мкм; h=350мкм.

Отклонения расположения поверхности ковки:

ΔΣзаг=  =2119 мкм

=2119 мкм

где, Δсм.шт.=2000 – отклонение от концентричности, мкм;

Δкароб.=700 – коробление слитков, мкм;

Для последующих механических обработок ΔΣ определяется через коэффициент уточнения]:

ΔΣі= ΔΣі-1·kyi

Δчер.точ.= ΔΣзаг· kyчер.=2119·0,06=127,14мкм;

Δчист.точ.= Δчер.· kyчист.=127,14·0,04=5,08мкм;

Δшлиф.чер= Δчист.· kyшлиф. чер.=5,08·0,03=0,152мкм;

Δшлиф. чист= Δшлиф.чер.· kyшлиф. чист.=0,152·0,02=0,003мкм.

Погрешность установки:

ɛучер.точ.=500 мкм; ɛучист.точ.=80мкм; ɛушлиф.чер.=30мкм; ɛушлиф.чис=20мкм.

Операционные размеры для ∅996h6

Ашлиф..=996+0,1+0,072=996,172мм;

Ачис.рас.=996,172+0,16+0185=996,517мм;

Ачер.рас.=996,517+0,454+0,5=997,471мм;

Азаг.=997,471+5,694+1,3=1004,465мм.

Операционные размеры для ∅180h8

Ачис.точ.=180+0,16+0,185=180,345мм;

Ачер.точ.=180,345+0,45+0,46=181,305мм;

Азаг.=181,305+5,694+1,3=188,299мм.

2.9 Расчет режимов резания

Рассчитываем режимы резания на один из переходов, который наиболее нагруженный на операцию 015 токарно-карусельную и операцию 035 горизонтально-расточную. Для расчетов режимов резания используем литературу: [4].

2015-04-30

2015-04-30 1278

1278