Выбираем материалы со средними механическими характеристиками:

для шестерни сталь 45, термическая обработка — улучшение, твердость НВ 230;

для колеса — сталь 45, термическая обработка — улучшение, но твердость на 30 единиц ниже — НВ 200. [1, стр.34, табл.3,3]

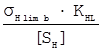

Допускаемые контактные напряжения рассчитываем по формуле:

[σH] =  ,

,

где σHlimb — предел контактной выносливости при базовом числе циклов.

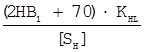

Для углеродистых сталей с твердостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением):

σHlimb = 2·HB +70;

KHL — коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимают КHL = 1; коэффициент безопасности [SH] = 1,15.

Для косозубых колес расчетное допускаемое контактное напряжение по формуле [1, стр.35]

[σH] =0,45·([σH1] + [σH2]);

для шестерни:

[σH1] =  =

=  = 461 (МПа);

= 461 (МПа);

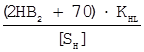

для колеса:

[σH2] =  =

=  = 409 (МПа);

= 409 (МПа);

Тогда расчетное допускаемое контактное напряжение

[σH2] = 0,45·(461 + 409) = 391,5 (МПа).

Требуемое условие [σH] ≤ 1,23 [σH2] выполнено.

Коэффициент КHβ, примем равным КHβ = 1,15 для симметричного расположение колес относительно опор. [1, стр.32, табл.3,1]

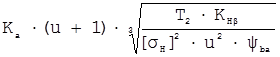

Принимаем для косозубых колес коэффициент ширины венца по межосевому расстоянию ψba =  = 0,4 [1, стр.36], Межосевое, расстояние из условия, контактной выносливости активных поверхностей, зубьев по формуле [1, стр.32, ф.3,7], имеем:

= 0,4 [1, стр.36], Межосевое, расстояние из условия, контактной выносливости активных поверхностей, зубьев по формуле [1, стр.32, ф.3,7], имеем:

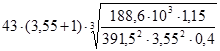

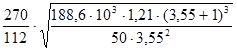

aw =  =

=

=  = 128,1 (мм).

= 128,1 (мм).

где для косозубых колес Ка = 43, а передаточное число нашего редуктора

u = up = 3,55.

Ближайшее значение межосевого расстояния по ГОСТ 2185-66 aw = 125 (мм) [1, стр.5].

Нормальный модуль зацепления принимаем до следующей рекомендации:

mn = (0,01  0,02)·аw = (0,01

0,02)·аw = (0,01  0,02)·125 =

0,02)·125 =

= 1,25  2,5 (мм);

2,5 (мм);

принимаем по ГОСТ 9563-60* mn = 2 мм [1, стр.36].

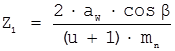

Примем предварительно угол наклона зубьев β = 10° и определим числа зубьев шестерни и колеса:

=

=  = 27,055

= 27,055

Принимаем Z1 = 27 (шт); тогда Z2 = Z1·up = 27·3,55 = = 96 (шт), принимаем Z2 = 96 (шт).

Уточненное значение угла наклона зубьев:

β = 10,26º

Основные размеры шестерни и колеса:

диаметры делительные:

d1 =  =

=  = 54,878 (мм);

= 54,878 (мм);

d2 =  =

=  = 195,122 (мм).

= 195,122 (мм).

Проверка:

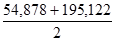

аw =  =

=  = 125 (мм);

= 125 (мм);

диаметры вершин зубьев:

da1 = d1 + 2·mn = 54,878 + 2·2 = 58,878 (мм);

da2 = d2 + 2·mn = 195,122 + 2·2 = 199,122 (мм);

Ширина колеса:

b2 = ψba·aw = 0,4·125 = 50 (мм);

Ширина шестерни:

b1 = b2 + 5 = 50 + 5 = 55 (мм).

Определяем коэффициент ширины шестерни по диаметру:

ψbd =  =

=  = 1

= 1

Окружная скорость колес и степень точности передачи:

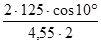

ν =  =

=

= 2,066 (м/c).

= 2,066 (м/c).

При такой скорости для косозубых колес следует принять 8-ю степень точности [1, стр.32].

Коэффициент нагрузки:

KH = KHβ·KHα·KHν.

При твердости НВ ≤ 350 и симметричном расположении колес относительно опор КHβ = 1,11. При ν = 2,066 м/с и 8-й степени точности КHα = 1,09. Для косозубых колес при ν ≤ 5 м/с имеем KHν = 1,0. [1, стр.38]

Таким образом:

KH = 1,11·1,09·1,0 = 1,21

Проверка контактных напряжений по формуле:

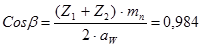

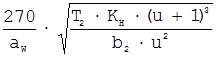

σH =  =

=

=  = 382,3 (МПа) < [σH]

= 382,3 (МПа) < [σH]

Силы, действующие в зацеплении [1, стр.158]:

Окружная: Ft =  =

=  = 1970 (H);

= 1970 (H);

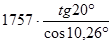

Радиальная: Fr =  =

=  = 729 (H);

= 729 (H);

Осевая: Fa = Ft·tgβ = 1757·0,256 = 357 (H).

Проверяем зубья на выносливость по напряжениям изгиба по формуле:

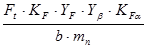

σF =  ≤ [σF].

≤ [σF].

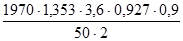

Здесь коэффициент нагрузки KF = KFβ·KFν [1, стр.42] При ψbd = 1, твердости НВ ≤ 350 и симметричном расположении зубчатых колес относительно опор KFβ = 1,23, KFν = 1,1. Таким образом, коэффициент KF = 1,23·1,1 = 1,353; YF - коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев [1, стр.46]

У шестерни: Zν1 =  =

=

28,3;

28,3;

У колеса: Zν2 =  =

=

100,8.

100,8.

YF1 = 3,8 и YF2 = 3,60 [1, стр.42].

Допускаемое напряжение по формуле:

[σF] =

Для стали 45 улучшенной при твердости НВ ≤ 350

= 1,8HB.

= 1,8HB.

Для шестерни:  = 1,8·230 = 414 (МПа);

= 1,8·230 = 414 (МПа);

Для колеса:  = 1,8·200 = 360 (МПа).

= 1,8·200 = 360 (МПа).

[SF] = [SF]’[SF]” – коэффициент безопасности, где

[SF]’ = 1,75, [SF]” = 1 (для поковок и штамповок).

Следовательно, [SF] = 1,75.

Допускаемые напряжения:

Для шестерни: [SF1] =  = 236 (МПа);

= 236 (МПа);

Для колеса: [SF2] =  = 205 (МПа).

= 205 (МПа).

Находим отношение  :

:

для шестерни:  = 60,67 (МПа);

= 60,67 (МПа);

для колеса:  = 57,22 (МПа).

= 57,22 (МПа).

Дальнейший расчет следует вести для зубьев колеса, для которого найденное отношение меньше.

Определяем коэффициенты Yβ и KFα [1, стр.46]:

Yβ =  =

=  = 0,927;

= 0,927;

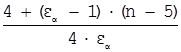

KFα =  ;

;

для средних значений коэффициента торцового перекрытия εα = 1,5 и 8-й степени точности KFα = 0,9.

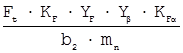

σF2 =  ≤ [σF];

≤ [σF];

σF2 =

80 (МПа)

80 (МПа)

σF2 < [σF2] = 80 < 205 (МПа).

Условие прочности выполнено.

2015-04-30

2015-04-30 1869

1869