Тема: Рекуперативные и регенеративные теплообменники.

Цель работы: Изучение устройств теплообменной аппаратуры.

Порядок выполнения работы:

40. Записать в тетради тему практической работы.

41. Ознакомится с конструкцией и принципом действия теплообменной аппаратуры.

42. Произвести сравнительный анализ кожухотрубного теплообменника и погружного змеевикового теплообменника.

43. Записать вывод о проделанной практической работе.

44. Ответить на контрольные вопросы.

Содержание работы: Теплоиспользующие аппараты, применяемые в пищевых производствах для проведения теплообменных процессов, называют теплообменниками. Теплообменники характеризуются разнообразием конструкций, которое объясняется различным назначением аппаратов и условиями проведения процессов.

По принципу действия теплообменники делятся на рекуперативные, регенеративные и смесительные (градирни, скрубберы, конденсаторы смешения).

В рекуперативных теплообменниках теплоносители разделены стенкой и теплота передается от одного к другому через разделяющую их стенку.

В регенеративных теплообменниках одна и та же теплообменная поверхность омывается попеременно горячим и холодным теплоносителями. При смывании горячим теплоносителем поверхность нагревается за счет его теплоты, при смывании поверхности холодным теплоносителем она охлаждается, отдавая тепло. Таким образом, теплообменная поверхность аккумулирует теплоту горячего теплоносителя, а затем отдает ее холодному теплоносителю.

В смесительных аппаратах передача теплоты происходит при непосредственном взаимодействии теплоносителей.

Рекуперативные теплообменники в зависимости от конструкции разделяются на кожухотрубные, типа «труба в трубе», змеевиковые, пластинчатые, спиральные, оросительные и аппараты с рубашками. Особую группу составляют трубные выпарные аппараты.

Кожухотрубные теплообменники наиболее широко распространены в пищевых производствах.

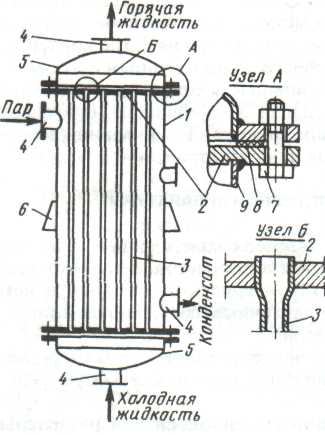

Кожухотрубный вертикальный одноходовой теплообменник с неподвижными трубными решетками (рис. 1,а) состоит из цилиндрического корпуса (1), который с двух сторон ограничен приваренными к нему трубными решетками (2) с закрепленными в них греющими трубами (3). Пучок труб делит весь объем корпуса теплообменника на трубное пространство, заключенное внутри греющих труб, и межтрубное. К корпусу прикреплены с помощью болтового соединения два днища (5). Для ввода и вывода теплоносителей корпус и днища имеют патрубки (4). Один поток теплоносителя, например жидкость, направляется в трубное пространство, проходит по трубкам и выходит из теплообменника через патрубок в верхнем днище. Другой поток теплоносителя, например пар, вводится в межтрубное пространство теплообменника, омывает снаружи греющие трубы и выводится из корпуса теплообменника через патрубок.

Рис. 1. Схема вертикального одноходового кожухотрубного теплообменника с неподвижными трубными решетками и размещение труб в трубной решетке:

1— корпус; 2 — трубная решетка; 3 — греющая труба; 4 — патрубок; 5 — днища; 6 — опорная лапа; 7— болт; 8 — прокладка; 9 — обечайка

Теплообмен между теплоносителями осуществляется через стенки труб.

Греющие трубы соединены с трубной решеткой сваркой либо развальцованы в ней (см. узел Б). Греющие трубы изготовляют из стали, меди или латуни.

Размещают греющие трубы в трубных решетках несколькими способами: по сторонам и вершинам правильных шестиугольников в (шахматном порядке), по сторонам и вершинам квадратов (коридорное) и по концентрическим окружностям. Такие способы размещения обеспечивают создание компактной конструкции теплообменника.

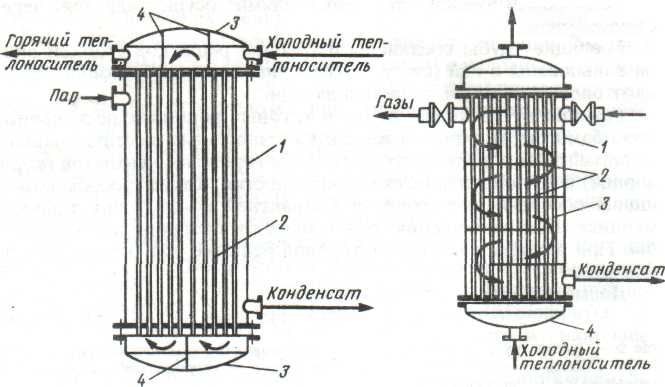

С целью интенсификации теплообмена в кожухотрубных теплообменниках пучок труб секционируют, т. е. разделяют на несколько секций (ходов), по которым теплоноситель проходит последовательно. Разбивка труб на ряд ходов достигается с помощью перегородок в верхнем и нижнем днищах.

На рис. 2 показан такой многоходовой теплообменник, в котором теплоноситель проходит трубное пространство за четыре хода. Этим достигается повышение скорости теплоносителя, что приводит к увеличению коэффициента теплоотдачи в трубном пространстве. Целесообразно увеличивать скорость того из теплоносителей, который имеет большее термическое сопротивление.

Секционировать можно и межтрубное пространство за счет установки направляющих перегородок (рис. 3).

Приведенные на рис. 14.11... 14.13 кожухотрубные теплообменники надежно работают при разностях температур между корпусом и трубами 25...30°С. При более высоких разностях температур между корпусом и трубами возникают значительные температурные напряжения, которые могут привести к выходу теплообменника из строя. Поэтому при больших разностях температур применяют конструкции теплообменников, в которых

Горячий теплоноситель

Пар

Рис. 2 Рис. 3.

Рис. 2. Схема многоходового теплообменника (по трубному

пространству):

1 — корпус; 2 — греющая труба; 3 — днище; 4 — перегородки

Рис. 3. Схема многоходового теплообменника (по межтрубному пространству):

1 — корпус; 2 — перегородки; 3 — греющая труба; 4 — днище

предусмотрена компенсация температурных удлинений.

Кожухотрубные теплообменники используют для теплообмена между конденсирующимся паром и жидкостью. Жидкость пропускается по трубам, а пар — в межтрубном пространстве.

Преимущества кожухотрубных теплообменников заключаются в компактности, невысоком расходе металла, легкости очистки труб изнутри.

Недостатки этих теплообменников: сложность достижения высоких скоростей теплоносителей, за исключением многоходовых теплообменников; трудность очистки межтрубного пространства и малая доступность его для осмотра и ремонта; сложность изготовления из материалов, не поддающихся развальцовке и сварке, например из чугуна и ферросилида.

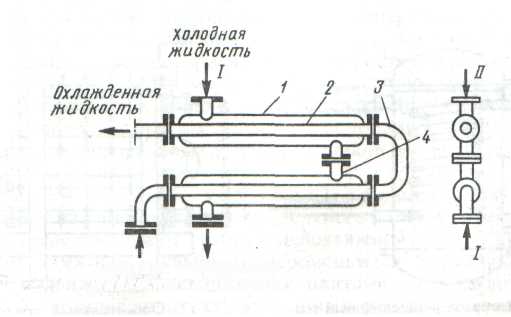

Теплообменники типа «труба в трубе» состоят из ряда наружных труб (1) большего диаметра и расположенных внутри их труб меньшего диаметра (2) (рис.4). Внутренние и внешние трубы элементов соединены друг с другом последовательно с помощью колен (3) и патрубков (4). Один из теплоносителей – I - движется по внутренней трубе, а другой — II — по кольцевому каналу, образованному внутренней и внешней трубами. Теплообмен осуществляется через стенку внутренней трубы.

В этих теплообменниках достигаются высокие скорости теплоносителей как в трубах, так и в межтрубном пространстве. При необходимости создания больших площадей поверхностей теплопередачи теплообменник составляют

из нескольких секций, получая батарею.

Горячая

жидкость II Нагретая жидкость

Рис. 4. Теплообменник типа «труба в трубе»: 1— наружная труба; 2 — внутренняя труба; 3 — колено; 4 - патрубок; I, II — теплоносители.

Преимущества теплообменников типа «труба в трубе»: высокий коэффициент теплопередачи вследствие большой скорости обоих теплоносителей, простота изготовления.

Недостатки этих теплообменников заключаются в громоздкости, высокой металлоемкости, трудности очистки межтрубного пространства.

Теплообменники типа «труба в трубе» применяют при небольших расходах теплоносителей для теплообмена между двумя жидкостями и между жидкостью и конденсирующимся паром.

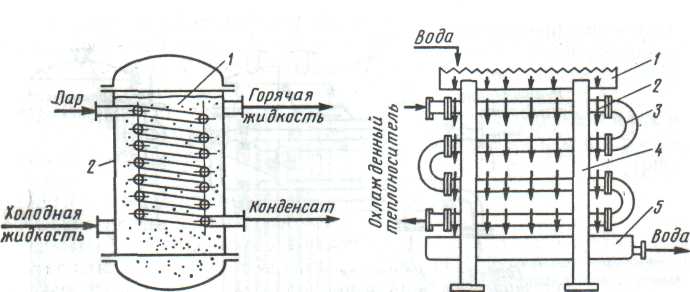

Погружные змеевиковые теплообменники представляют собой трубу, согнутую в виде змеевика и погруженную в аппарат с жидкой средой (рис. 5). Теплоноситель движется внутри змеевика. Змеевиковые теплообменники изготовляют с плоским змеевиком или со змеевиком, согнутым по винтовой линии.

Преимущество змеевиковых теплообменников — простота изготовления. В то же время такие теплообменники громоздки и трудно поддаются очистке. Погружные теплообменники применяют для охлаждения и нагрева конденсата, а также для конденсации паров.

Оросительные теплообменники используют для охлаждения жидкостей, газов и конденсации паров. Состоят они (рис. 6) из нескольких расположенных одна над другой труб (2), соединенных коленами (3). По трубам протекает охлаждаемый теплоноситель. Охлаждающая вода поступает в распределительный желоб (1) с зубчатыми краями, из которого равномерно перетекает в верхнюю трубу теплообменника и на расположенные ниже трубы.

Рис. 5. Рис. 6.

Рис. 5. Погружной змеевиковый теплообменник: 1 — змеевик; 2 — корпус

Рис. 6. Оросительный теплообменник:

1 — распределительный желоб; 2 — труба; 3 — колено; 4 — стойка; 5 — сборный желоб

Часть охлаждающей воды испаряется с поверхности труб. Под нижней трубой находится желоб для сбора воды (5). Коэффициент теплопередачи в таких теплообменниках невелик.

Оросительные теплообменники просты по устройству, но металлоемки. Обычно их устанавливают на открытом воздухе.

Теплоноситель

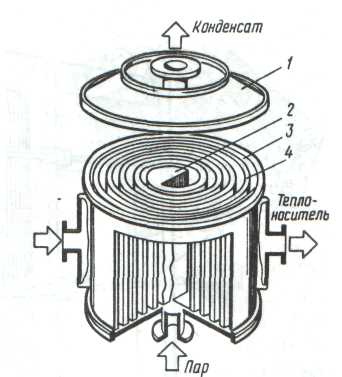

Рис. 7. Спиральный теплообменник: 1— крышка; 2 — перегородка; 3, 4 — металлические листы

Спиральные теплообменники состоят из двух спиральных каналов прямоугольного сечения, образованных металлическими листами (3,4)

(рис.7). Внутренние концы спиралей соединены перегородкой (2). С торцов каналы закрыты крышками (1) и уплотнены прокладками. У наружных концов каналов предусмотрены патрубки для входа и выхода теплоносителей, два других патрубка приварены к плоским боковым крышкам.

Такие теплообменники используют для теплообмена между жидкостями и газами. Эти теплообменники не забиваются твердыми частицами, взвешенными в теплоносителях, поэтому их применяют для теплообмена между жидкостями со взвешенными частицами, например для охлаждения бражки на спиртоперегонных заводах.

Спиральные теплообменники компактны, позволяют проводить процесс теплопередачи при высоких скоростях теплоносителей с высокими коэффициентами теплопередачи; гидравлическое сопротивление спиральных теплообменников ниже сопротивления многоходовых аппаратов при тех же скоростях теплоносителей.

Недостаток спиральных теплообменников — сложность изготовления, ремонта и очистки.

2015-05-05

2015-05-05 1472

1472