Учение о процессах и аппаратах возникло в начале нашего века, одновременно и независимо в нашей стране и в США. В России основы науки о процессах и аппаратах были заложены известными учеными-инженерами А. К. Крупским в Петербургском технологическом институте и И. А. Тищенко в Московском высшем техническом училище. При этом были использованы богатый фактический материал, накопленный в промышленности, и то огромное идейное наследие в области химической технологии, которое оставил Д. И. Менделеев. В 1909 г.

Большой вклад в разработку отдельных разделов науки о процессах и аппаратах внесли И. А. Тищенко — автор расчетов выпарных установок, Д. П. Коновалов — автор классических исследований в области перегонки жидкостей, опубликовавший в 1924— 1925 гг. курс «Материалы и процессы химической технологии». Одной из главных задач химической технологии, отличающих ее от чистой химии, является установление наивыгоднейшего хода операции и проектирование соответствующих ему заводских приборов и механических устройств — так определил задачи химической технологии Д. П. Коновалов.

Все многообразие основных процессов пищевой технологии в зависимости от закономерностей их протекания можно свести к пяти основным группам: гидромеханические, теплообменные, массообменные, механические, биохимические.

Гидромеханические процессы — это процессы, скорость которых определяется законами механики и гидродинамики. К ним относятся процессы перемещения жидкостей и газов по трубопроводам и аппаратам, перемешивания в жидких средах, разделения суспензий и эмульсий путем отстаивания, фильтрования, центрифугирования, псевдоожижения зернистого материала.

Теплообменные процессы — это процессы, связанные с переносом теплоты от более нагретых тел (или сред) к менее нагретым. К ним относятся процессы нагревания, пастеризации, стерилизации, охлаждения, конденсации, выпаривания и т. п. Скорость тепловых процессов определяется законами теплопередачи.

Массообменные, или диффузионные, процессы — процессы, связанные с переносом вещества в различных агрегатных состояниях из одной фазы в другую. К ним относятся абсорбция и десорбция, перегонка и ректификация, адсорбция, экстракция, растворение, кристаллизация, увлажнение, сушка, сублимация, диализ, ионный обмен и др. Скорость массообменных процессов определяется законами массопередачи.

Механические процессы — это процессы чисто механического взаимодействия тел. К ним относятся процессы измельчения, классификации (фракционирования) сыпучих материалов, прессования и др.

Химические и биохимические процессы — процессы, связанные с изменением химического состава и свойств вещества, скорость протекания которых определяется законами химической кинетики.

2.Барботажные массообменные аппараты с колпачковыми, клапанными и чешуйчатыми тарелками. Назначение, устройство, принцип действия и область применения.

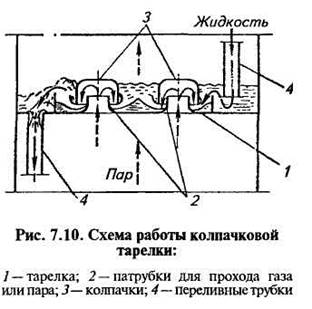

Колпачковые тарелки снабжены переливными устройствами (например, сливными трубками, рис. 7.10), а проход газа или пара осуществляется через небольшие по высоте патрубки, сверху закрытые колпачками. Пар или газ под действием разности давлений под тарелкой и над тарелкой барботирует через прорези в колпачке и слой жидкости. В отличие от ситчатых тарелок колпачковые не засоряются твердой примесью, содержащейся в разделяемой смеси, и поэтому широко используются в спиртовой промышленности.

Колпачковые тарелки снабжены переливными устройствами (например, сливными трубками, рис. 7.10), а проход газа или пара осуществляется через небольшие по высоте патрубки, сверху закрытые колпачками. Пар или газ под действием разности давлений под тарелкой и над тарелкой барботирует через прорези в колпачке и слой жидкости. В отличие от ситчатых тарелок колпачковые не засоряются твердой примесью, содержащейся в разделяемой смеси, и поэтому широко используются в спиртовой промышленности.

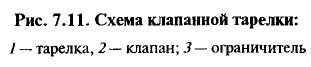

Клапанные тарелки. Над прямоугольным или круглым отверстием в тарелке лежит плоский клапан, который при отсутствии давления снизу перекрывает отверстие. Когда давление под тарелкой возрастает, клапан приподнимается и пропускает газ или пар. Высота подъема клапана в пределах свободы, предоставляемой кронштейнами-ограничителями, зависит от разности давлений. Последнее обстоятельство позволяет поддерживать постоянную скорость движения пара или газа, что делает работу колонны устойчивой даже при колебаниях давления.

|

|

Совершенство тарелок оценивают по достигаемой площади поверхности контакта фаз, гидравлическому сопротивлению газу или пару, устойчивости работы при колебаниях подачи газа или пара. Колпачковые тарелки по этим показателям совершеннее ситчатых, но уступают клапанным тарелкам

.

3.Основные свойства пищевых продуктов, сырья, воды, пара и влажного воздуха. Физические и теплофизические

параметры.

Многие пищевые продукты представляют собой однородные и неоднородные смеси.

К однородным смесям относятся растворы, например сахарные, водно-спиртовые, соки и т. д. Однородные смеси характеризуются концентрацией растворенного вещества.

К неоднородным относятся смеси твердого вещества с жидкостью, а также смеси различных нерастворимых одна в другой жидкостей. Для характеристики неоднородных смесей вводят понятие объемной или массовой доли, например доли твердого вещества в жидкости.

Все свойства веществ можно разделить на физические (плотность, удельный вес, вязкость, поверхностное натяжение и др.) и теплофизические (удельная теплоемкость, теплопроводность, температуропроводность и др.). Данные об этих свойствах для различных веществ и растворов в зависимости от температуры и давления приводятся в справочниках.

Рассмотрим основные свойства веществ.

Плотность q — это отношение массы М тела (вещества) к его объему V. Описывается формулой q=MIV и выражается в килограммах на 1 м3, тоннах на 1 м3 или граммах на 1 см3.

Плотность представляет, собой величину, обратную удельному объему v, т. е. объему, занимаемому единицей массы вещества; q=l/vyB, где vya=V/M.

Плотность раствора зависит от его концентрации С

Отношение плотностей двух веществ называется относительной плотностью.

Удельный вес — это отношение веса тела (вещества) к его объему. В отличие от плотности удельный вес не является физико-химической характеристикой вещества, так как зависит от места измерения. Между удельным весом и плотностью существует соотношение

Вязкость — это свойство газов и жидкостей сопротивляться действию внешних сил, вызывающих их течение.

Поверхностное натяжение — это величина, численно равная работе, которую нужно затратить для того, чтобы при постоянной температуре увеличить на единицу площади поверхность раздела фаз.

Поверхностное натяжение зависит от температуры и уменьшается с повышением ее.

Теплоемкость — это отношение количества теплоты, подводимой к веществу, к соответствующему изменению его температуры. Теплоемкость единицы количества вещества называется удельной теплоемкостью. В расчетах используют массовую, объемную и мольную удельные теплоемкости.

Удельная теплоемкость зависит от того, при каком процессе (изобарном, изохорном, адиабатном, политропическом, изотермическом) происходит обмен энергией между веществом и окружающей средой..

Массовая удельная теплоемкость показывает, какое количество теплоты надо сообщить веществу массой 1 кг, чтобы повысить его температуру на один градус.

Теплоемкость жидкостей и газов зависит от температуры и увеличивается с повышением ее.

Теплопроводность — это перенос энергии от более нагретых участков тела к менее нагретым в результате теплового движения и взаимодействия микрочастиц, приводящий к выравниванию температуры тела.

Интенсивность теплопроводности в твердых материалах, жидкостях и газах характеризуется коэффициентом теплопроводности λ, который является теплофизическим параметром вещества и показывает, какое количество теплоты проходит через 1 м2 поверхности в течение 1 ч при градиенте изменения температур в направлении, перпендикулярном к изотермической поверхности, равном 1.

4.Виды отстойников и их схемы. Производительность отстойника. Назначение, устройство, принцип действия и

область применения.

Оборудование для отстаивания и осаждения по принципу действия делится на гравитационные отстойники, отстойные центрифуги, гидроциклоны и сепараторы.

Отстойники бывают периодического, непрерывного и полунепрерывного действия.

Отстойник периодического действия представляет собой плоский бассейн без перемешивающих устройств. Бассейн заполняется суспензией, которая отстаивается в нем в течение необходимого для разделения времени. Затем осветленный слой жидкости сливают (декантируют) через штуцера, расположенные выше слоя осадка. Осевший осадок (шлам) выгружают вручную.

Размеры и форма отстойников зависят от концентрации дисперсной фазы и размеров частиц. С увеличением плотности и размеров частиц размеры отстойника уменьшаются. Продолжительность отстаивания зависит от вязкости дисперсионной фазы, которая снижается с повышением температуры. Поэтому для ускорения процесса отстаивания суспензию подогревают (если это не противоречит технологии).

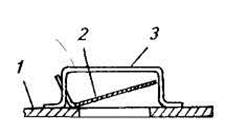

Непрерывнодействующий отстойник с гребковой мешалкой (рис. 7.3) представляет собой цилиндрический резервуар с коническим днищем и внутренним кольцевым желобом вдоль верхнего края отстойника. Мешалка с наклонными лопастями, на которых расположены гребки для перемещения осадка к разгрузочному люку, вращается с переменной частотой от 0,02 до 0,5 мин"1.

Суспензия непрерывно подается по трубе в середину резервуара. Осветленная жидкость переливается в кольцевой желоб и отводится из отстойника. Шлам удаляется при помощи диафрагменного насоса. Извлечение жидкости из шлама, если она является ценной для производства или ее извлечение необходимо по технологическим условиям, производится в установке для противоточной промывки. В таких отстойниках достигаются равномерная плотность осадка, эффективное его обезвоживание. Недостатком гребковых отстойников является их громоздкость.

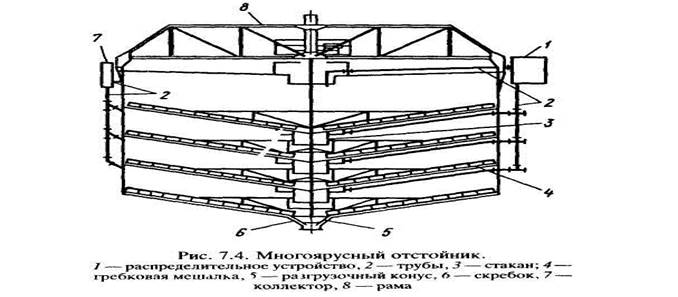

В многоярусных отстойниках, которые представляют собой несколько отстойников, поставленных один на другой, или цилиндрический резервуар с коническим днищем, внутри которого имеются конические перегородки, разделяющие отстойники на ярусы (рис. 7.4)/В результате этого значительно снизилась громоздкость и увеличилась площадь поверхности отстаивания. Такие отстойники используют на сахарных заводах для сгущения сатурационных соков.

Отстойник имеет общий вал, на котором расположены гребковые мешалки. Суспензия через распределительное устройство подается по трубам в стаканы каждого яруса отстойника. Осветленная жидкость собирается через кольцевые желоба в коллектор. Ярусы соединены стаканами для удаления шлама. Стакан каждого вышерасположенного яруса опущен нижним концом в слой шлама нижерасположенного яруса. Таким образом ярусы отстойника

последовательно соединены по шламу. Шлам удаляется только из нижнего яруса через разгрузочный конус, в котором установлен скребок.

Отстойник для непрерывного разделения эмульсий (рис. 7.5) состоит из нескольких частей. Эмульсия подается в левую часть отстойника, откуда поступает в среднюю сепарационную камеру. Перегородки 2 позволяют регулировать высоту уровня смеси. В сепарационной части исходная смесь разделяется на составляющие под действием сил тяжести. Легкая жидкость поднимается и вытекает из отстойника через верхний штуцер. Тяжелая жидкость опускается, проходит под правой перегородкой 3 и вытекает через нижний штуцер. Каналы для выхода жидкости образуют сообщающиеся между собой сосуды.

5.Законы сохранения массы и энергии. Законы равновесия системы. Принцип движущей силы и законы переноса

массы и энергии.

Равновесие. Равновесные системы. Если в любой точке рассматриваемой системы или поля потенциал одинаков, т. е. движущая сила переноса равна нулю, то говорят, что нет причин для переноса. Система находится в равновесии. Отсутствие потенциала свидетельствует о равновесии в системе.

Следовательно, перенос возможен, только если система не находится в состоянии равновесия, а движущая сила переноса тем больше, чем дальше от состояния равновесия находится система. Это положение, справедливое для любых процессов, особенно важно при выражении движущей силы процессов переноса массы.

Законы переноса массы и энергии. Основное кинетическое уравнение. Экономическая эффективность всякого производства в значительной степени зависит от скорости протекания технологических процессов. Эта скорость тем больше, чем больше движущая сила, и тем меньше, чем больше сопротивление осуществляемому действию. Эти простые рассуждения можно сформулировать уравнением

где у — скорость протекания процесса; R — сопротивление; Δ— движущая сила.

Величину 1/R можно заменить проводимостью к, и полученное выражение изменит вид:

Это выражение носит название основного (общего) кинетического уравнения. Зная движущую силу конкретного процесса, воспользовавшись общим кинетическим уравнением, можно написать основное уравнение для любого процесса.

Так, для процесса теплопередачи можно записать

2015-05-05

2015-05-05 1241

1241