ОТЧЕT

по лабораторной работе №1

«СЛЕСАРНАЯ ОБРАБОТКА»

по курсу «Технологические процессы в машиностроении»

Составил: студент группы ИТМ-12-2 Юсупов Артем Рафилевич

Принял: преподаватель Каменева А.Л.

Пермь, 2013

1. Слесарная обработка является одним из методов размерной обработки на этапе сборочных работ и выполняется ручным инструментом или машиной ручного действия.

2. Слесарная обработка, связанная с ручным трудом высококвалифицированного исполнителя, является дорогостоящей и поэтому ее применение экономически оправдано лишь в случаях, перечисленных ниже:

а) В единичном производстве деталей сложной геометрии, когда для их изготовления другими методами требуются сложные приспособления и инструмент или специальные станки.

б) Если деталь (например, штамп, пресс-форма, шаблон) или ее отдельные поверхности имеют сложную геометрию, которая не может быть получена на станках.

в) Если необходима особенно тщательная подготовка двух или нескольких поверхностей сопряженных деталей.

|

|

|

3. Основными технологическими способами слесарной обработки являются: разметка, рубка, правка, резка, гибка, опиливание, зачистка, нарезание резьбы, шабрение и притирка.

При этом разметка и правка предназначены для подготовки к последующей размерной обработке, а остальные из перечисленных способов - для непосредственной размерной обработки.

4. Организация рабочего места слесаря механосборочных работ.

Планировка рабочего места должна удовлетворять следующим требованиям: обеспечить условия производительной работы при максимальной экономии сил и времени сборщика; рационально использовать производственную площадь; создавать удобства для обслуживания рабочего места; не нарушать правила и требования охраны труда и техники безопасности.

Расположение оборудования и инструмента на рабочем месте должно обеспечивать наиболее короткие и малоутомительные движения; до минимума снизить наклоны и повороты корпуса; исключить лишние перемещения и трудовые движения; обеспечить равномерное выполнение трудовых движений обеими руками.

Для создания таких условий необходимо, чтобы верстак или стол, приспособления, инструменты, стеллажи, а также детали и сборочные единицы, поступающие на сборку, и техническая документация были размещены на рабочем месте следующим образом:

- все предметы, которые рабочий берет только правой или только левой рукой, кладут соответственно справа или слева от него (рис.1);

- ближе должны лежать предметы, которые требуются чаще; всё, чем пользуются реже, располагают дальше;

- не допускают скученности предметов оснащения, стесняющей действия рабочего, и разбросанности «вызывающей излишние движения;

|

|

|

- каждый предмет должен иметь свое постоянное место, что делает движения рабочего наиболее экономичными.

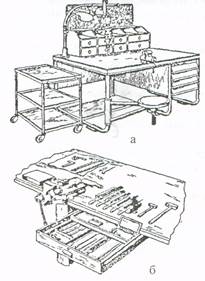

Рис. 1. Рабочее место слесаря механосборочных работ:

а - верстак с передвижным сборочным столиком и приспособлением для подвески механизированного инструмента; б - расположение инструмента на верстаке и в ящике.

При размещении на рабочем месте специального оборудования и технологического оснащения учитывают пределы досягаемости и нормальные зоны движений рук сборщика в горизонтальной и вертикальной плоскостях (рис. 2,а, б, в). Наиболее удобная планировка рабочего места сборщика, собирающего изделие с комплектующими деталями массой более 16 кг, показана на рис. 1,а. Детали и сборочные единицы поступают на стеллаж 5, затем слесарь с помощью электротельфера 2 на монорельсе устанавливает их на пресс 3, производит сборку и перемещает собранное изделие на стеллаж. В стеллаже 4 находятся мелкие детали для сборки.

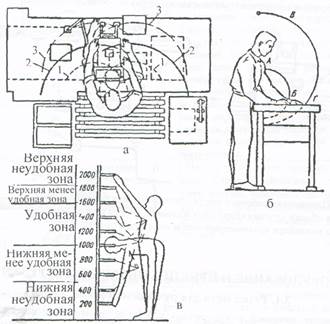

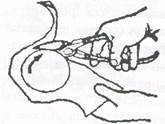

Рис.2. Схема организации рабочего места слесаря механосборочных работ:

а - пределы досягаемости рук в рабочей горизонтальной плоскости: 1 - нормальная зона, 2- максимальная зона, 3 - максимальная зона досягаемости рук при наклоне корпуса вперед не более 30°; б, в — в вертикальной плоскости

Планировка рабочего места при крупносерийном и массовом производстве показана на рис. 3. Сборка изделий производится на конвейере 10 с подсборкой на рабочем месте с конвейера. При этом комплектующие детали из механического цеха подаются толкающим конвейером 18. Подъемным сто лом 17 детали снимаются с толкающего конвейера и подаются на приводной рольганг 16. С рольганга пневмосталкивателем 15 они подаются на слесарный верстак 14, где осуществляется сборка с помощью подвесного гайковерта 13. Готовая сборочная единица с помощью рольганга 8 и консольно-поворотного крана 11 подается на сборочный конвейер, где она устанавливается на изделие. На рабочем месте имеются стеллажи 12 для деталей и тара 7,9 с крепёжными деталями, а также подножная решетка 6 для удобства работы сборщика. Аналогичной планировки рабочие места имеются у каждой позиции сборочного конвейера с учётом выполнения сборочных операций.

Рис.3. Планировка рабочего места слесаря механосборочных работ:

а - для сборки крупногабаритных изделий; б - для сборки изделий

на конвейере крупносерийного и массового производства

5. Резка металла ручной ножовкой.

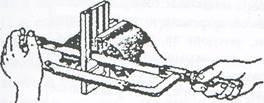

Небольшие заготовки режут ручной ножовкой. Ножовочное полотно крепят в рамке так, чтобы зубья были направлены от рукоятки. Большое значение имеет правильная регулировка натяжения полотна. Так при слабом натяжении ножовочного полотна в ручной ножовке рез получается косым. Выполняя резку ручной ножовкой, следует стоять свободно и прямо вполоборота к тискам.

| Порядок выполнения упражнений | Указания и пояснения |

| Резание металла ножовкой | |

1.Разрезать круглый или квадратный прутковый материал

| Отметить мелом место новый материал разрезания по всему периметру детали. Закрепить деталь в тисках так, чтобы отрезаемая часть находилась слева от тисков, линия отреза — в 15-20 мм от губок тисков. Разрезать пруток, соблюдая следующие правила: в начале резания ножовку немного наклонять «от себя»; во время работы ножовочное полотно должно находиться в горизонтальном положении; в работе должно участвовать не менее 3/4 длины полотна, делать 40-50 рабочих движений в минуту, нажимать на ножовку легко и только при движении вперед; заканчивая резание, нажатие на ножовку ослабить и поддерживать отрезаемый кусок прутка рукой. |

2. Разрезать трубу

| Закрепить трубу в тисках или трубном прижиме. При закреплении в тисках тонкостенной трубы для трубы с чисто обработанной поверхностью пользоваться деревянными прокладками. Отметить линию разрезания мелом по всему периметру трубы. Разрезать трубу, соблюдая все ранее указанные правила. Во время резания поворачивать трубу в тисках или в прижиме «от себя» на 60-90°. |

3. Разрезать металл ножовкой с повернутым полотном

| Вставить полотно в боковые прорези головок ножовки так, чтобы в рабочем положении рамка располагалась горизонтально (справа или слева от полотна). Вставить штифты и натянуть полотно. Разрезать заготовку, соблюдая все правила, указанные ранее. Место разрезания располагать сбоку или сверху от губок тисков в зависимости от конфигурации детали. |

6. Оборудование для резки металла:

|

|

|

● токарные станки

На токарных станках выполняют черновую, получистовую и чистовую обработку поверхностей заготовок.

По технологическому назначению станки токарной группы делят на токарно-винторезные, токарно-револьверные, лоботокарные, токарно-затыловочные, карусельные, многорезцовые, одно- и многошпиндельные автоматы и др.

На вертикальных полуавтоматах и токарно-карусельных станках заготовки имеют вертикальную ось вращения, на других типах токарных станков – горизонтальную.

● строгальные и долбежные станки

В соответствии с классификацией строгальные станки относятся к 7-й группе, в которую входят продольно-строгальные одностоечные, продольно-строгальные двухстоечные и поперечно-строгальные.

● протяжные станки

●отрезные дисковые станки и ленточнопильные станки

● сверлильные станки

● фрезерные станки

Различают две основные группы фрезерных станков: общего назначения или универсальные (вертикально-фрезерные, горизонтально-фрезерные, продольно-фрезерные); специализированные (шлицефрезерные, шпоночно-фрезерные, карусельно-фрезерные, копировально-фрезерные, резьбофрезерные и др.).

По конструктивным особенностям эти станки подразделяются на консольные (стол расположен на подъемном кронштейне-консоли), бесконсольные (стол перемещается на неподвижной станине в продольном и поперечном направлениях) и непрерывного действия (карусельные и барабанные).

|

|

|

● резьбонакатной трехвалковый станок

● зубодолбежные, зубонарезные и зубострогальные станки

● шлифовальные станки

7. Процессы резания условно можно разделить по виду применяемого инструмента на две группы:

● обработка резанием лезвийным инструментом;

● обработка абразивным инструментом.

К лезвийному инструменту относят: резцы, фрезы, свёрла, зенкеры, развертки, протяжки, пилы, долбяки, метчики и т.д.

К твертотельному абразивному инструменту относят: шлифовальные круги, бруски.

8. Резание металла ножницами

Ручные ножницы при резке следует раскрывать на 2/3 длины режущих кромок. В этом случае они легко захватывают заготовку и хорошо режут. Плоскость резания всегда должна быть перпендикулярна разрезаемой поверхности заготовки. Перекос ведет к заеданию и смятию кромок и появлению заусенцев. Рациональные приемы резки металлов ножницами приведены в таблице.

| Порядок выполнения упражнений | Указания и пояснения |

| Резание металла ручными ножницами | |

1.Разрезать лист металла по прямой линии

| Разметить заготовку. Взять ножницы в правую руку - большой палец положить на верхнюю ручку ножниц, указательным, средним и безымянным пальцами охватить нижнюю ручку, мизинец расположить между ручками для раздвигания их во время работы. Левой рукой взять разрезаемый лист и заложить его между лезвиями ножниц так, чтобы он был перпендикулярным им. Разрезать лист. Во время работы следить за тем, чтобы лезвия не сходились полностью, так как это приводит к разрыву металла в конце разрезания. При раскрывании ножниц передвигать лист «на себя». |

1.Вырезать круг

| Разметить круг и вырезать заготовку прямым резом с припуском 5-6 мм. Поворачивая заготовку по часовой стрелке, вырезать круг по линии разметки, располагая ножницы так, чтобы они не закрывали лезвием линию разметки. При вырезании круга соблюдать все правила, указанные выше. |

| Примечание.Ручными ножницами можно резать листовую низкоуглеродистую сталь толщиной до 0,5-0,7 мм, листы латуни и дюралюминия толщиной до 1 мм. | |

| Резание металла рычажными ножницами | |

Разрезать лист металла

| Вынуть фиксирующий штифт и поднять рычаг в верхнее положение. Вставить разрезаемый лист между ножами так, чтобы линия разметки находилась точно против кромки верхнего ножа, и лист был перпендикулярен ножу. Придерживая лист в горизонтальном положении, опустить рычаг вниз, не доводя ножи до полного сжатия на 4-5 мм. Поднять рычаг вверх, продвинуть разрезаемый лист «от себя» и продолжать разрезание до конца. |

9. Ручные ножницы предназначены для резки листового материала, изготовления заготовок с криволинейным контуром, вырезания в заготовках отверстий сложного контура.

Для прямолинейного реза применяют ножницы с прямыми широкими кожами. Если верхняя режущая кромка расположена справа относительно нижней, то ножницы называются правыми, а если слева - левыми.

10. Рубка - метод слесарной обработки заготовок с помощью режущего инструмента (зубила) и слесарного молотка.

11. Рубку применяют для разделения материала на части; удаления с заготовки слоя материала в целях получения новой поверхности; получения заготовок сложной формы из листового материала.

Этот малопроизводительный метод, требующий больших затрат физической силы, применяют лишь в случаях, когда невозможно использовать машинную обработку.

12. Физическая, сущность рубки заключается в разрушении материала заготовки клином инструмента при ударном воздействии на него молотком.

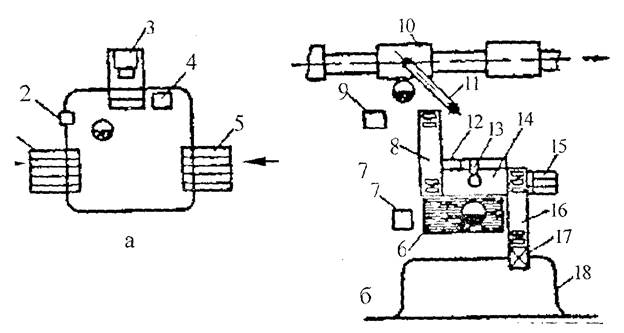

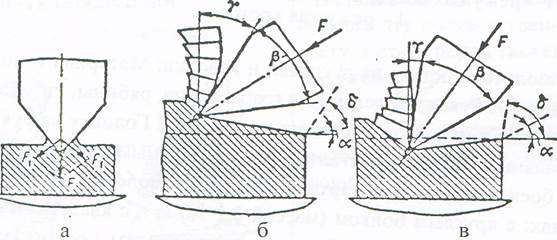

В процессе рубки можно различить три стадии. Сначала режущий клин инструмента слегка врезается в заготовку, затем глубина врезания увеличивается (при этом материал выдавливается, образуя на поверхности заготовки бугорки). Далее клин образует в заготовке трещину и входит в нее. Боковые поверхности клина под действием силы F разрушают заготовку (рис. 4,а).

Если угол между продольной осью инструмента (т.е. направлением действующей силы) и обрабатываемой поверхностью меньше 90°, то с заготовки будет срезаться стружка. Изменяя угол заострения клина β и угол его наклона к заготовке, можно изменять толщину стружки, снимаемую с заготовки. При снятии тонкой стружки (рис.4,6) сила прижима зубила к обрабатываемой поверхности мала, поэтому толщина срезаемого слоя постепенно уменьшается, и инструмент может соскользнуть с заготовки. При снятии толстой стружки (рис.4,в) клин сильнее вдавливается в обрабатываемый материал и толщина срезаемого слоя увеличивается. Правильным считается положение инструмента, когда стружка по всей длине обработки имеет одинаковую толщину.

Рис.4. Обработка заготовок зубилом: а — врезание инструмента в заготовку; б, в — положение инструмента при снятии тонкой и толстой стружки соответственно; у - передний угол; α - задний угол; β - угол заострения, δ — угол резания

Виды рубки: разрубание; обрубка; вырубание (канавок и заготовок); срубание (материала).

13. Инструмент и приспособления для рубки.

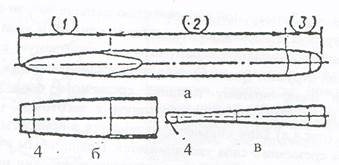

Режущим инструментом при рубке является зубило. Его изготовляют из легированной (7ХФ и 8ХФ) или углеродистой (У7А и У8А) стали. Зубило имеет клинообразную режущую часть, длинную среднюю часть и головку (рис.5,а). Средняя часть предназначена для надежного удержания зубила левой рукой в процессе работы. По головке наносят удары слесарным молотком. Рабочую часть зубила закаливают до твердости 53...59 HRC ударную часть - до твердости 45 HRC, среднюю часть - не закаливают. Угол заточки зубила составляет 45° при обработке меди и латуни, 60° при обработке стали, 70° при обработке чугуна и бронзы. Чем больше угол заточки, тем прочнее зубило; однако, при этом возрастает и сила, требующаяся для разрушения обрабатываемого материала.

14. Конструкция зубила определяется его назначением. Плоское зубило (рис.5,6) предназначено для рубки заготовки на части и для снятия с нее слоя материала. Крейцмейсель (рис.5,в) применяют для вырубки канавок. Вырубное зубило с круглой режущей кромкой предназначено для вырубки круглых и фасонных отверстий в листовом материале.

Рис.5: Конструкция (а) и основные типы зубил (б, в):

1 - режущая часть; 2 - средняя часть; 3 - головка; 4 - режущая кромка

15. Слесарные молотки состоят из рукоятки и головки. Материал головки - сталь 50 или сталь У7.

16. Рукоятки делают из граба, клена, рябины, кизила, ясеня, березы, дуба, бука или из синтетических материалов. Головку на рукоятке заклинивают стальным (материал - сталь 3) или деревянным клином. Головка молотка имеет боек и носок. Стандартные слесарные молотки выпускают в трех исполнениях: с круглым бойком (массой 0,2-1,0 кг); с квадратным бойком (массой 0,5-1,0 кг); с круглым бойком и сферическим носком (массой 0,2-1,0 кг). Боек и носок закаливают до твердости 49-56 HRC.

17. Последовательность и приемы выполнения работ при рубке.

Рубку, как правило, производят в тисках, на наковальне или на плите. Рубке предшествует разметка. Заготовку разрубают на наковальне или плите. Режущую кромку зубила устанавливают вертикально на разметочную риску. Сначала ударами средней силы надрубают заготовку по всей длине разметочной риски. Затем сильными плечевыми ударами ее надрубают до половины ее толщины. Переворачивают заготовку и повторяют операцию по разметочной риске с другой стороны.

Обрубку заготовок осуществляют различными способами и приемами. Например, листовую заготовку можно обрубить по уровню губок тисков. Для этого ее устанавливают в тисках так, чтобы губки тисков находились на одном уровне с разметочной риской. Режущую кромку зубила располагают на поверхности двух губок.

С обрабатываемым материалом должна соприкасаться середина режущей кромки. В процессе обрубки угол наклона зубила к обрабатываемой поверхности должен составлять 30-35°, а угол наклона зубила к оси губок - 45°. В конце рубки силу ударов следует уменьшать, чтобы не появились сколы.

Прорубание канавок крейцмейселем производят в несколько проходов. Для предотвращения сколов в начале и в конце канавки предварительно делают фаски.

Там, где рубка используется достаточно широко, следует ее механизировать, используя пневматические молотки; приемы работы при этом практически не отличаются от приемов работы зубилом и слесарным молотком. Рациональные приемы ручной рубки приведены в табл. 3.

Таблица 3

2015-05-05

2015-05-05 1047

1047