Уплотнение формовочной смеси по способу СЕЙАТСУ (уплотнение воздушным потоком с прессованием) происходит следующим образом:

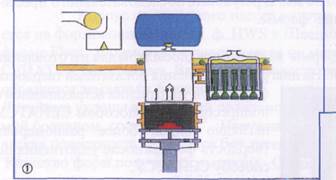

Пространство модельной оснастки, эпределяемое подмодельной плитой с моделью, опокой и наполнительной рамой, заполняется формовочной смесью при помощи жалюзийного затвора бункера-цозатора (рис.1).

Пространство модельной оснастки, эпределяемое подмодельной плитой с моделью, опокой и наполнительной рамой, заполняется формовочной смесью при помощи жалюзийного затвора бункера-цозатора (рис.1).

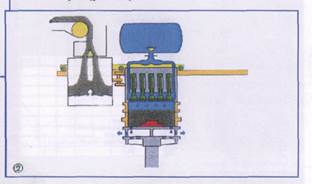

Затем бункер-дозатор передвигается под

ленточный питатель запасного бункера сме-

си и одновременно прессовая головка зани-

мает положение над наполнительной рамой

формы. Стол машины поднимается и при-

жимает держатель подмодельной плиты с опокой и наполнительной рамой к прессовой головке таким образом, чтобы пространство формы было герметично. Затем кратковременно открывается клапан воздушного потока. Воздушный поток проходит формовочную смесь от контрлада в сторону модели и уходит через венты в подмодельной плите (рис. 2).

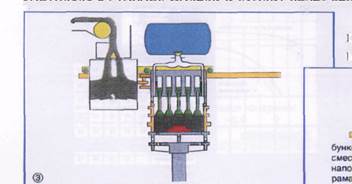

Дополнительное прессование сверху плоской прессовой плитой, мембраной или

Дополнительное прессование сверху плоской прессовой плитой, мембраной или

многоплунжерной головкой окончательно

многоплунжерной головкой окончательно

уплотняет форму (рис. 3).

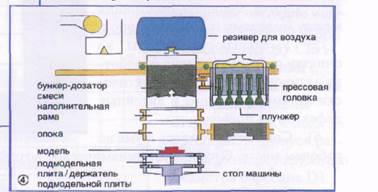

Во время процесса уплотнения

снова заполняется бункер-дозатор сме-

снова заполняется бункер-дозатор сме-

сью. Вытяжка. модели из формы

происходит путем опускания сто-

ла машины. Одновременно пере-

двигаются бункер-дозатор смеси

и прессовая головка в исходное

положение (рис. 4).

Воздушный поток.

При прохождении формо-

вочной смеси в сторону модели

воздушный поток оказывает на

каждую частицу смеси усилие, направленное вниз. Частицы пес-

ка протекают вместе с потоком воздуха в нижние части формы и болваны.

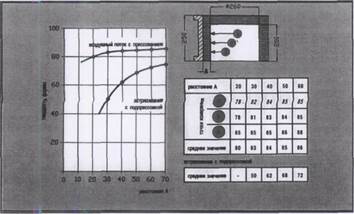

В направлении потока (вниз) с каждым слоем смеси возрастает плотность смеси. Поэтому вблизи подмодельной плиты достигается наибольшее уплотнение.

Для пояснения получаемого эффекта предварительного уплотнения был проведен эксперимент. В форме расположили слои с краской через 35 мм по высоте формы. Вследствии воздушного потока расстояние между слоями вблизи подмодельной плиты уменьшилось до 20 мм и в верхней части формы до 30 мм. В результате последовательного прессования получается равномерное уплотнение формы. Преимущества способа СЕЙАТСУ.

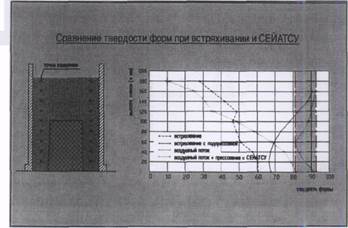

1) Равномерно высокая твердость формы является предпосылкой для изготовления отливок высокой размерной точности. На диаграмме сравнения показателей твердости формы при уплотнении встряхиванием с подпрессовкой и способом СЕЙАТСУ наглядно видна более равномерная твердость формы после уплотнения по способу СЕЙАТСУ.

1) Равномерно высокая твердость формы является предпосылкой для изготовления отливок высокой размерной точности. На диаграмме сравнения показателей твердости формы при уплотнении встряхиванием с подпрессовкой и способом СЕЙАТСУ наглядно видна более равномерная твердость формы после уплотнения по способу СЕЙАТСУ.

2) Уменьшение формовочного уклона до 0,5 °, что позволяет снизить затраты на механическую обработку отливок.

3)Уменыпается количество применяемых стержней, т.к. возможна формовка сложных контуров моделей и болванов вследствие равномерной твердости формы.

4)  Лучше используется плос-

Лучше используется плос-

кость разъема для размещения

большего количества отливок, т.к.

допускаются меньшие расстояния

между моделями и до стенок опок.

5) Уменьшаются затраты на

очистку и окончательную обработ-

ку отливок, т.к. отливки практиче-

ски не имеют пригара и литейных

дефектов на поверхности.

6) Снижается уровень шума на

рабочем месте. Отсутствует динамическое воздействие на фундамент.

Способ уплотнения формовочной смеси "Сейатсу" разработан в Японии на фирме "Sinto" в 60-х годах. К настоящему времени доработан и успешно используется ф. HWS, Германия. Обеспечивает высокое качество формы. Песок не прилипает к модели при ее удалении. Поэтому даже при выемке очень сложных моделей из формы проблем не возникает. Накопление микрочастичек песка на, поверхности модели обеспечивает получение гладкой поверхности отливки. Газопроницаемость формы выше, чем при других способах уплотнения. Как при низких, так и при высоких степенях сложности форм обеспечивает равномерное уплотнение формы и высокую прочность формы, что особенно важно при изготовлении отливок из высокопрочного чугуна (ЧШГ).

2015-05-05

2015-05-05 1112

1112