Традиционные процессы изготовления стержней в серийном и единичном производстве из смесей с синтетическими связующими, применяемые в отечественной промышленности, основаны на использовании карбамидных, фенольных и фурановых смол и их комбинаций.

Carbophen (ФС-СО2). Процесс разработан в 1985...1987 гг. в ФРГ и США. Стержневая смесь состоит из кварцевого песка и 2,8...3,0% модифицированной гидроокисью калия фенольной смолы. При продувке смеси СО2 формируется кислая среда, в которой активно проходит отверждение. Расход СО2 составляет 5...6 л/мин при избы-

точном давлении 0,3--.0,5 атм. Процесс упрочнения завершается при выдержке на воздухе за счет СО2 воздуха.

Процесс создан как альтернатива СО2 -процессу, поскольку решает проблему выбиваемости и при этом не требует токсичного отвердителя. Однако из-за относительно невысокой прочности его применяют, в основном, для стержней несложной конфигурации. Используется на Металлическом заводе (г. Санкт-Петербург).

Процесс отверждения проходит по схеме: модифицированная фенольная смола (водный раствор) + СО2 отвержденная смола + гидроокись калия + карбонат калия.

Модифицированная смола содержит инициатор - гидроокись калия, которая при высоком значении рН инактивна. Углекислый газ в этом водном растворе создает кислую среду, вследствие чего проходит начальная стадия конденсации олигомера и формирование прочности смеси, достаточной для извлечения стержня из ящика. Дополнительный рост прочности достигается при последующей выдержке на воздухе за счет остаточного СО2

Полное отверждение можно ускорить подсушкой стержня в сушиле или микроволновой печи, что обеспечивает значительное поверхностное упрочнение.

Сразу послеЧерез 24 ч*

продувки

30 с............... 1,5 3,0/2,4

60 с............... 2,0 *В числителе - при влажности 55%,

в знаменателе - при 95%.

Примечание: Значения прочности в МПа. Данные получены при 2,8% связующей композиции, давлении продувки 0,35 атм и скорости продувки 6 л/мин.

Считается, что общий цикл отверждения примерно равен циклу процесса Cold-Box-Amin, принимая во внимание время на продувку стержня воздухом от остатков амина. Однако на практике процесс с СО2 в массовом и крупносерийном производстве не используется, в том числе из-за невысокой прочности в момент извлечения стержня.

Производственные замеры содержания вредных веществ (бензола, фенола, СО и др.) в воздухе рабочей зоны, выполненные в ряде литейных цехов ФРГ, показывают, что их концентрации не превышали ПДК. Вместе с тем, реальный состав воздушной среды, как следует из многолетних исследований, специфичен для каждого литейного цеха. Поэтому при освоении новой смеси с органическим связующим должен выполняться полный цикл контроля в соответствии с указаниями российского гигиенического сертификата на данный процесс.

Опыт литейных цехов, применяющих этот процесс, показывает, что он может конкурировать с Cold-Box-Amin и MF-процессами при изготовлении компактных несложных стержней, а также взамен ЖС-СО2 процесса и процессов с сушкой. При этом следует принять во внимание ряд аргументов:

• фенольное связующее не содержит азота, серы, фосфора;

• содержание свободного фенола и формальдегида <0,1...0,2%;

отсутствуют такие дефекты, как блестящий углерод, ситовидная пористость,

просечки, горячие трещины;

• газовыделения при изготовлении стержней, заливке, выбивке незначительны;

• запах при смесеприготовлении отсутствует, условия на стержневом участке

приемлемы;

• нет проблем, связанных с токсичностью отвердителя;

• можно использовать как водные, так и спиртовые краски;

• трудоемкость очистных операций снижается;

• взрывоопасные и легковоспламеняющиеся материалы не используются.

Alphaset (α-set). Связующая система Alphaset состоит из двух компонентов -водорастворимого щелочного фенолформальдегидного олигомера и отвердителя композиции на основе сложного эфира. Применяют отвердители нескольких типов, каждый из которых дает различное соотношение параметров «живучесть/время до извлечения (ВИ)». На западе ВИ называют Strip time (ST). Выбор отвердителя зависит от характеристик песка и типа основного связующего. Западные фирмы, в частности фирма Borden (Великобритания) - разработчик этого процесса - выпускают набор отверди-телей для различных условий производства (см.ниже).

Данные приведены для температуры 25°С. Обычно живучесть составляет 20...30% от ВИ. Смесь содержит 1,3.. 1,8 % связующей композиции и 20...30% (от содержания связующей композиции) отвердителя. Ниже приведены прочностные показатели (МПа) смеси (после выдержки) состава, %: 1,3 смолы и 20 (от смолы) отвердителя при 18°С и относительной влажности смеси 56%. Состав наполнителя (песок / регенерат), %: А = 10/90, Б= 100/0, и В = 20/80, соответственно.

А Б В

30 мин........................ 1,0 1,2 1,0

б0мин......................... 1,4 1,6 1,5

2ч.............................. 2,2 2,4 2,2

24ч.............................. 3,6 3,8 3,7

Примечание. Соотношение живучести, мин, и БИ, мин, - 5/10.

При использовании смесителя периодического действия очередность ввода жидких компонентов не имеет большого значения. В быстроходных смесителях непрерывного действия прочность на разрыв получается выше, чем в периодических смесителях. Отвердитель вводят в камеру сразу после ввода песка, смолу через 20....30 см по ходу шнека. Рекомендуемая влажность леска - до 3%. Можно увеличить расход отвердителя, чтобы ускорить затвердевание; для замедления затвердевания и, соответственно, увеличения живучести, не рекомендуется использовать <15% отвердителя, лучше использовать соответствующий медленный отвердитель.

Температура песка влияет на скорость реакции и ВИ меньше, чем многие органические связующие системы. Например, для Alphacure 905 ВИ составляет 12; 6 и 2 мин, соответственно, при 4; 24 и 50°С. При очень больших колебаниях температуры применяют 2...3 типа отвердителей, приемлемых для определенных условий производства.

Основные преимущества смеси, изготовленной Alphaset-процессом:

• слабый запах при смесеприготовлении;

• малая токсичность на всех стадиях техпроцесса;

• достаточная прочность стержней и форм;

• возможность применения песков различной химической природы;

• весьма низкая прилипаемость к оснастке;

• возможность очистки оснастки и смесителя водой.

При использовании смеси Alphaset заметно снижается вероятность образования дефектов, связанных с терморасширением песка, таких как просечки и механический пригар; предполагается, что усадка связующего при нагреве позволяет частично компенсировать начальное расширение песка. Низкое содержание азота и отсутствие серы минимизируют дефекты отливок, и поэтому во, многих случаях удается отказаться от введения оксидов железа.

Pep-set. Связующая композиция состоит из трех компонентов: 1 - раствора модифицированной фенолформальдегидной смолы, 2 - раствора полиизоцианата и 3 –

амина. Как правило, фирмы производят 3...4 типа катализаторов, что позволяет иметь ВИ от 1...2 до 15...20 мин.

Суммарное содержание в смеси компонентов 1 и 2 составляет 1,0...1,4 %, их соотношение зависит от вида сплава; для чугуна рекомендуется 55/45, стали 60/40, А1-сплавов 50/50, в соответствии с требованиями к термостойкости смеси.

Каждый из типов катализатора имеет свой интервал регулирования живучести и ВИ изменением его содержания в смеси в интервале 1...10% от массы компонента 1. Так, три типа катализаторов, выпускаемых фирмой Ashland, США, дают интервалы регулирования ВИ 1...5, 2...10 и 5...20 мин.

Уникальная особенность процесса - соотношение "живучесть/ВИ" близкое к 0,8...0,9, тогда как у традиционных ХТС оно составляет 0.2...0,3. Формирование прочности стержня начинается практически сразу после потери живучести смеси и завершается на 70...80 % в течение 1...2 мин, что дает возможность применять процесс в различных условиях производства при заданных производительности и требованиях к обороту оснастки.

|

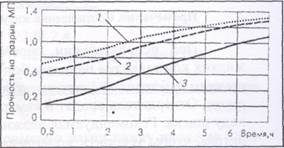

Связующая композиция менее чувствительна к температуре и химсоставу песка, чем кислотоотверждаемые смолы, и хорошо сочетается с кварцевыми, алюмосиликат-ными, цирконовыми и хромитовыми песками. Зависимость прочности свойства смеси от соотношения компонентов 1:2 % и времени выдержки 1 - 45/55; 2 50/50 и 3 - 55/45 приведены на диаграмме.

Для предотвращения некоторых литейных дефектов в смесь вводят добавки черного (Fe2О3) или красного (Fe2О3) оксида железа.

Смеси приготовляют в смесителях непрерывного или периодического действия; при требуемых ВИ < 5...1 мин применение периодического смесителя неприемлемо.

Смесь Pep-set с весьма активным катализатором, обеспечивающим ВИ ~ 1...2 мин, является основой так называемого ABC-процесса. В этом процессе связующую композицию перемешивают с песком в высокоскоростном смесителе, объем одного замеса автоматически устанавливается равным объему стержня, далее смесь передается в пескострельный резервуар машины и осуществляется уплотнение. Автоматы для реализации этой технологии выпускала фирма Beardsley & Piper, США. Как и для других ХТС, можно применять водные и самовысыхающие противопригарные покрытия с любыми известными наполнителями в соответствии с видом сплава, температурой заливки, конфигурацией отливки.

По сравнению с традиционно применяемыми в России смесями кислотного отверждения (с карбамидными, фурановыми и другими смолами) преимущество Pep-set смесей в отсутствии на стадии изготовления стержней выделений в окружающую среду токсичных компонентов: фенола, формальдегида, фурилового спирта и др. Валовые газовыделения как при изготовлении стержней и форм из Pep-set смесей, так и при заливке, охлаждении и выбивке отливок в 1/5...1/7 раза ниже, чем при использовании ки-слотоотверждаемых ХТС в связи с меньшим содержанием связующей композиции.

При переходе на новую технологию действующие системы очистки полностью обеспечивают выполнение установленных требований вентиляции и газоочистки. В связи со значительным снижением общего объема газовыделений снижаются и расходы на эксплуатацию системы газоочистки и оплату возможных санкций за превышение установленных норм.

Опыт показывает, что по сравнению с изготовлением стержней из традиционно применяемых в России смесей, Pep-set процесс обладает значительными преимуществами:

- пригоден для изготовления стержней при производстве отливок из чугуна, стали и цветных сплавов. Применительно к конкретным видам сплавов производится соответствующая корректировка состава смеси;

- позволяет в широком диапазоне регулировать параметры процесса изготовления стержней;

менее чувствителен к качеству песка, температуре и влажности окружающего воздуха;

смеси обладают повышенной текучестью, вследствие чего обеспечивается высокая степень уплотнения стержней и форм при минимальных затратах энергии;

- позволяет использовать в качестве наполнителей не только кварцевый песок,

но и хромит, циркон, дистенсиллиманит;

- смеси при затвердевании не выделяют побочных продуктов (влаги, токсичных

веществ), затвердевание идет одновременно по всему объему стержня или формы, не

зависимо от их размера;

- смеси обладают высокой термостойкостью, хорошими антипригарными свойствами;

- вследствие низкого содержания связующей композиции в 1,5-2 раза снижается объем газовыделений токсичных продуктов при заливке, охлаждении, выбивке отливок, уменьшается вероятность образования газовых дефектов в отливках;

по данным отечественных исследований и материалам западных фирм процесс в экологическом отношении существенно превосходит другие варианты ХТС.

2015-05-05

2015-05-05 1019

1019