|

Оптимальный объем пескодувного резервуара должен не более, чем на 50% превышать объем наибольшего стержня, изготавливаемого на этой машине., для того чтобы при каждом цикле надува наибольшее количество смеси уходило из него.

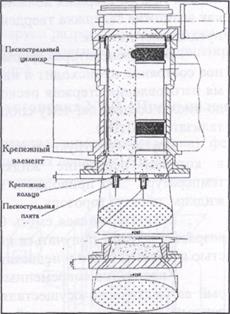

Время надува смесью стержневого ящика должно быть минимальным. Увеличение времени надува не повышает плотность стержня, но приводит к отделению пленки смолы от зерен песка и налипанию ее на оснастку. При процессе "Cold -box -amin" требуемое для надува давление может быть значительно ниже, чем при " горячих ящиках", так как смесь имеет более высокую текучесть и при этом не происходит преждевременного твердения смолы и а стенках оснастки до окончания надува. Давление надува должно быть в пределах 2,5-3,5 кг/кв.см. Низкое давление и короткий цикл надува снижает прилипание смеси к оснастке, выдув смеси и износ оснастки. Пескострельный резервуар.

В последнее время выпускаются стержневые автоматы, использующие пескост-рельный способ заполнения стержневого ящика смесью и ее уплотнения. Этот способ применяется в стержневых автоматах фирмы "LAEMPE". Он не создает проблем, характерных для пескодувного способа, и обеспечивает получение стержней высокого качества.

Пескострельные головки оснащаются пластиковыми вставными трубками, что обеспечивает максимально быструю очистку головки от остатков смеси. При этом нет прямого контакта смеси с пескострельным резервуаром, который поэтому не нуждается в очистке. Система приготовления газа-катализатора.

|

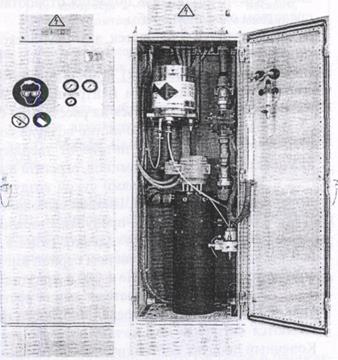

Функция газогенератора -дозировка жидкого катализатора на один цикл продувки, перевод его в газообразное состояние, образование смеси газа-катализатора с газом-носителем в заданной пропорции, подача смеси газов в стержневой ящик.

Подготовка и подача к стержневым машинам газа-катализатора может осуществляться индивидуальным устройством для каждой машины или центральной газогенераторной системой, обслуживающей несколько машин.

Генератор должен подать большой объем газа к верхней части стержневого ящика при сравнительно низких давлениях (0,5-1,0 атм.) в течение первых 3-5 с цикла отвер-

ждения. Затем следует резкая подача воздуха с давлением 1,5-2,5 атм. для вывода остатков катализатора из стержня. Для большей эффективности расстояние от клапана подачи газа до стержня должно быть коротким и по возможности прямолинейным, так как возможна задержка твердения в начале каждого цикла из-за остаточного воздуха от предыдущего цикла.

В газогенераторах фирмы "Laempe" переход жидкого катализатора в газообразное состояние происходит в нагревателе особой конструкции большого объема во время изготовления стержня пескострельным автоматом. Жидкий отвердитель испаряется до сухого состояния, чему способствует также точная объемная дозировка жидкого катализатора (0,5%).

Другие конструкции газогенераторов имеют нагреватели с небольшим объемом, в котором испарение жидкого катализатора происходит при очень высокой температуре. Это приводит к нарастанию газового давления и газ вновь становится жидким, образуя аэрозоль.

Если стержневая смесь будет отверждаться аэрозолем катализатора, его расход возрастет и будет получаться неравномерно упрочненный стержень с высокой прочностью в верхней части и недостаточной прочностью в нижней части.

Управление современным газогенератором осуществляется компьютером, который автоматически осуществляет контроль всех его функций и обеспечивает любые режимы продувки стержней (давление, график нарастания давления, количество циклов продувки для одного стержня, дозы амина). Газогенераторы имеют возможность работать с различными типами аминов (ТЭА, ДМЭА) и взрывобезопасны.

2015-05-05

2015-05-05 664

664