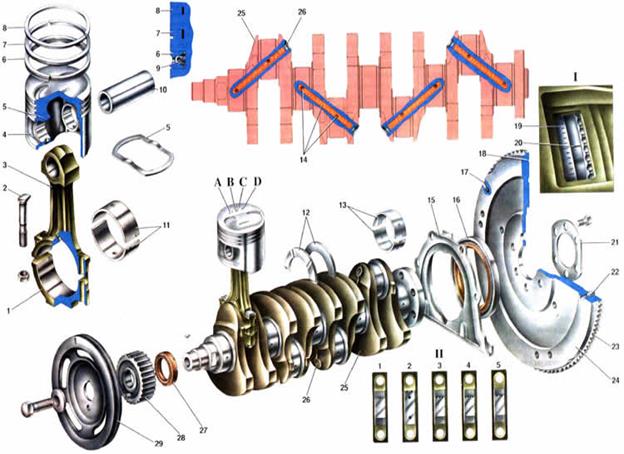

Рис. 12

Составные части кривошипно–шатунного механизма

1 - крышка шатуна; 2 - болт крепления крышки шатуна; 3 - шатун; 4 - поршень; 5 - терморегулирующая пластина поршня; 6 - маслосъемное кольцо; 7 - нижнее компрессионное кольцо; 8 - верхнее компрессионное кольцо; 9 - разжимная пружина; 10 - поршневой палец; 11 - вкладыш шатунного подшипника; 12 - упорные полукольца среднего коренного подшипника; 13 - вкладыши коренного подшипника; 14 - каналы для подачи масла от коренного подшипника к шатунному; 15 - держатель заднего сальника коленчатого вала; 16 - задний сальник коленчатого вала; 17 - штифт для датчика в.м.т.; 18 - метка (лунка) в.м.т. поршней 1-го и 4-го цилиндров; 19 - шкала в люке картера сцепления; 20 - метка в.м.т. поршней 1-гo и 4-го цилиндров на ободе маховика; 21 - шайба болтов крепления маховика; 22 - установочный штифт сцепления; 23 - зубчатый обод маховика; 24 - маховик; 25 - коленчатый вал; 26 - заглушка масляных каналов коленчатого вала; 27 - передний сальник коленчатого вала (запрессован в крышку масляного насоса); 28 - зубчатый шкив привода распределительного вала; 29 - шкив привода генератора; 30 - А-маркировка категории поршня по отверстию для поршневого пальца; 31 - В-маркировка класса поршня по наружному диаметру; 32 - С-маркировка ремонтного размера поршня, 33 - D-установочная метка; 34 - I-метки для установки момента зажигания; 35 - II-маркировка крышек коренных подшипников коленчатого вала (счет опор ведется от передней части двигателя).

Блок цилиндров – объединяет цилиндры двигателя. Картер – это полость, в которой расположен коленчатый вал. Блок-картер – это жесткая моноблочная конструкция, объединяющая цилиндры и картер. На нем и внутри него расположены основные механизмы и детали двигателя. Блок-картер отливают из легированного серого чугуна (двигатели автомобиля ЗИЛ-431410, КАЗ-4550, ВАЗ-21213) или алюминиевого сплава (двигатель автомобиля ГАЗ-33-07). После литья блок подвергают искусственному старению, благодаря чему в процессе эксплуатации уменьшается коробление его конструкции и сохраняется ее форма.

Горизонтальная перегородка делит блок цилиндров на верхнюю и нижнюю части. В верхней части блока и горизонтальной перегородке расточены отверстия под цилиндры или гильзы цилиндров. В V-образных двигателях расточки под цилиндры сделаны под углом 90°, называемым углом развала. В перегородках картера расточены отверстия под подшипники коленчатого вала, которые обрабатывают в сборе с крышками подшипников. Поэтому крышки подшипников невзаимозаменяемые. Для правильной установки подшипников в гнезда на наружной поверхности крышек сделаны специальные метки. Чтобы повысить жесткость блока цилиндров, крышки коренных опор у многих двигателей дополнительно крепят к картерной части блока поперечными стяжными болтами, образуя прочную конструкцию коробчатого сечения.

Вокруг цилиндров при литье предусмотрены полости для циркуляции жидкости системы охлаждения – водяная рубашка. В блоке цилиндров выполнены отверстия для деталей механизма газораспределения. На блоке имеются обработанные плоскости для крепления фильтров, насосов и других механизмов.

Блок-картер двигателей ЗИЛ и ГАЗ – чугунный с вставными мокрыми гильзами. Для уплотнения верхней части гильзы бурт гильзы зажат между блоком и головкой блока со сталеасбестовой прокладкой, нижняя часть гильзы уплотнена в перегородке двумя резиновыми кольцами (ЗИЛ) или медными кольцевыми прокладками (ГАЗ).

Блок цилиндров автомобилей ВАЗ отлит из специального чугуна. В передней части блока цилиндров имеется полость для привода механизма газораспределения, закрытая крышкой. С задней стороны к блоку цилиндров прикреплен держатель заднего сальника. В крышку и держатель установлены самоподжимные сальники. В левой части блока установлен валик привода вспомогательных агрегатов. В отверстия под подшипники валика запрессованы сталеалюминевые втулки.

Головка блока цилиндров – это крышка, закрывающая цилиндры. Для всех рассматриваемых в пособии двигателей головки блока отлиты из алюминиевого сплава.

Головка блока цилиндров имеет довольно сложную конструкцию, так как в ней размещены вставные седла, свечи или форсунки, элементы механизма газораспределения, каналы для поступления свежего топлива и отвода отработавших газов, камера сгорания и др. Внутри головки блока предусмотрены полости – водяная рубашка, сообщающаяся с водяной рубашкой блока.

Однорядные двигатели имеют одну общую головку блока, а V-образные – раздельные головки блока для каждого ряда цилиндров.

Верхнюю плоскость блока цилиндров и нижнюю плоскость головки блока тщательно обрабатывают для получения плотного соединения. Между этими плоскостями устанавливают сталеасбестовую уплотняющую прокладку, предотвращающую прорыв газов наружу и исключающую проникновение охлаждающей жидкости и масла в цилиндры. Гайки и болты крепления головки к блоку затягивают равномерно в определенной последовательности.

Гильзы цилиндров отливают из специального чугуна и устанавливают в блок цилиндров. Во всех рассматриваемых конструкциях двигателей (кроме автомобилей ВАЗ) применяют мокрые гильзы. Они омываются снаружи охлаждающей жидкостью в рубашке охлаждения.

Внутреннюю поверхность цилиндра называют зеркалом цилиндра. Зеркало цилиндра подвергается коррозии, нагарообразованию и механическому изнашиванию вследствие проникания в двигатель пыли. Механическое изнашивание зеркала цилиндра происходит больше в верхней части, чем в нижней, из-за более высокого давления газов.

В двигателе автомобиля ЗИЛ-431410 для повышения износостойкости цилиндров в их гильзы запрессовывают вставки из специального чугуна, а на автомобилях ГАЗ-3307 гильзы отливают монолитными из высокопрочного чугуна без вставок.

Поршень (4)воспринимает давление газов во время рабочего хода и передает его через палец (10) и шатун (3) коленчатому валу (25). Отливается из высокопрочного алюминиевого сплава. Он обладает достаточной прочностью, малой массой, высокой теплопроводностью и хорошими антифрикционными свойствами. Поскольку алюминий имеет высокий температурный коэффициент линейного расширения, то для исключения опасности заклинивания поршня в цилиндре в головке поршня, над отверстием для поршневого пальца, залита стальная терморегулирующая пластина.

Поршень имеет уплотняющую часть (головку), в которой выполнены канавки под компрессионные (уплотняющие) кольца, днище и направляющую часть (юбку). Для крепления поршневого пальца в поршне сделаны бобышки. В днище поршня у дизелей имеется фигурная выемка, которая формирует камеру сгорания. Иногда сделаны проточки для клапанов. Наружная поверхность поршня имеет сложную форму. В поперечном сечении она овальная, а по высоте коническая. Такая форма позволяет компенсировать неравномерное расширение поршня из-за неравномерного распределения массы металла внутри поршня. На наружной поверхности поршня нанесены кольцевые микроканавки глубиной до 14 микрон. Такая поверхность способствует лучшей приработке поршня, так как в микроканавках задерживается масло. В нижней части бобышек под поршневой палец имеются отверстия для прохода масла к поршневому пальцу. Для улучшения условий смазки в верхней части отверстий под палец сделаны два продольных паза шириной

3 мм и глубиной 0,7 мм, в которых накапливается масло. Ось отверстия под поршневой палец смещена на 1,2 мм от диаметральной плоскости поршня в сторону расположения клапанов двигателя. Благодаря этому поршень всегда прижат к одной стенке цилиндра и устраняются стуки поршня о стенки цилиндра при переходе его через в.м.т.. Однако, это требует установки поршня в цилиндр в строго определенном положении. При сборке двигателя поршни устанавливаются так, чтобы стрелка на днище поршня была направлена в сторону передней части двигателя. По массе поршни сортируются на три группы: нормальные, увеличенные на 5 г и уменьшенные на 5 г. На двигателе все поршни должны быть одной группы по массе, чтобы уменьшить вибрации из-за неодинаковых масс возвратно-поступательно движущихся деталей.

Поршневые пальцы (10) соединяют поршень с верхней головкой шатуна. Они должны быть легкими, прочными и износостойкими, так как во время работы подвергаются трению и большим механическим нагрузкам, переменным по величине и направлению. Пальцы изготовляют из углеродистой и малоуглеродистой стали в виде пустотелых труб. В основном в двигателях рассматриваемых автомобилей применяют пальцы «плавающего» типа, т.е. поворачивающиеся как в верхней головке шатуна, так и в бобышках поршня (исключение составляют некоторые двигатели автомобилей ВАЗ, где палец запрессован в верхнюю головку шатуна).

Поршневые пальцы фиксируют в поршне двумя стопорными кольцами.

Пальцы изготовляют с высокой точностью и подбирают к поршням и шатунам.

Поршневые кольца (6),(7),(8) обеспечивают необходимое уплотнение цилиндра и отводят тепло от поршня к его стенкам. Кольца изготовляют из специального легированного чугуна или стали. Кольца прижимаются к стенкам цилиндра под действием собственной упругости и давления газов. На поршне устанавливаются три чугунных кольца: два компрессионных (уплотняющих) и одно (нижнее) маслосъемное, которое препятствует попаданию масла в камеру сгорания. Верхнее компрессионное кольцо работает в условиях высокой температуры, агрессивного воздействия продуктов сгорания и недостаточной смазки, поэтому для повышения износоустойчивости наружная поверхность хромирована и для улучшения прирабатываемости имеет бочкообразную форму образующей. Нижнее компрессионное кольцо имеет снизу проточку для собирания масла при ходе поршня вниз, выполняя при этом дополнительную функцию маслосбрасывающего кольца. Поверхность кольца для повышения износоустойчивости и уменьшения трения о стенки цилиндра фосфорицируется. Маслосъемное кольцо имеет хромированные рабочие кромки и проточку на наружной поверхности, в которую собирается масло, снимаемое со стенок цилиндра. Внутри кольца устанавливается стальная витая пружина, которая разжимает кольцо изнутри и прижимает его к стенкам цилиндра. Кольца ремонтных размеров изготавливаются (так же, как и поршни) с увеличенным на 0,4 и 0,8 мм наружным диаметром.

Шатун (3)соединяет поршень с коленчатым валом и преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Части шатуна: верхняя головка, стержень и нижняя головка. В верхнюю головку с запрессованной в нее бронзовой втулкой устанавливают поршневой палец. Шатун штампуется из стали, обрабатывается вместе с крышкой, и поэтому они в отдельности невзаимозаменяемые. Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер цилиндра, в который они устанавливаются. При сборке цифры на шатуне и крышке должны находиться с одной стороны.

Подшипники. В двигателях применяют подшипники скольжения. Они выполнены в виде двух вкладышей. Вкладыши изготовлены с высокой точностью, поэтому при установке не требуются подгонка, подпиливание стыков или применение прокладок.

Вкладыши представляют собой тонкостенную стальную ленту (толщина 2 - 3 мм) с нанесенным на нее слоем антифрикционного материала (материала с низким коэффициентом трения). На внешней поверхности вкладыша выштампованы выступы – усы, которые препятствуют провороту вкладыша в постели.

Коленчатый вал (25)передает вращающий момент на трансмиссию автомобиля, а также используется для привода в движение различных механизмов двигателя. Коленчатый вал изготовляется горячей штамповкой из легированной стали или отливается из высокопрочного специального чугуна. Он состоит из коренных шеек, которыми вал опирается на коренные подшипники, расположенные в картере; шатунных шеек; щек, соединяющих коренные и шатунные шейки; носка (передний конец) и хвостовика (задний конец).

В нижней части блока цилиндров расположены опоры коренных подшипников коленчатого вала. В постели этих расточек устанавливают тонкостенные сталеалюминиевые вкладыши. Форма расположения колен коленчатого вала зависит от числа и расположения цилиндров, порядка работы и тактности двигателя. На большинстве автомобильных двигателей применяют полноопорные коленчатые валы, у которых коренных шеек на одну больше, чем шатунных.

В теле вала просверлены каналы для подачи масла от коренных шеек к шатунным. Технологические выводы каналов закрыты колпачковыми заглушками. Для уменьшения вибраций двигателя вал снабжен противовесами, отлитыми за одно целое с валом. Они уравновешивают центробежные силы шатунной шейки, шатуна и поршня, которые возникают при работе двигателя. Кроме того, для уменьшения вибраций коленчатый вал еще динамически балансируют, высверливая металл в противовесах.

На холостом ходу двигателя его коленчатый вал вращается со скоростью приблизительно 800 - 900 оборотов в минуту (13 - 15 об/с). На средней и большой скорости движения автомобиля число оборотов коленчатого вала в минуту составляет уже от 2000 до 4000. А в ходе автомобильных соревнований, у специально подготовленных автомобилей, двигатель «раскручивается» до 12000 об/мин (200 об/с) и даже более того. Поршни движутся в цилиндре с огромной скоростью, за один оборот коленчатого вала каждый поршень успевает подняться вверх, «развернуться» и опуститься вниз (или наоборот – сначала вниз, потом вверх). Свой путь от одной мертвой точки до другой поршни «пролетают» за сотые доли секунды.

Маховик (24)служит для обеспечения вывода поршней из мертвых точек, более равномерного вращения коленчатого вала многоцилиндрового двигателя при его работе на режиме холостого хода, облегчения пуска двигателя, снижения кратковременных перегрузок при трогании автомобиля с места и передачи крутящего момента агрегатам трансмиссии на всех режимах работы двигателя. Маховик изготовляют из чугуна и динамически балансируют в сборе с коленчатым валом. На фланце маховик центрируется в строго определенном положении с помощью штифтов или болтов, которыми он крепится к фланцу.

На обод маховика напрессован зубчатый венец, предназначенный для вращения коленчатого вала стартером при пуске двигателя. На торце или ободе маховика многих двигателей наносят метки, по которым определяют в.м.т. поршня первого цилиндра при установке зажигания (у карбюраторных двигателей) или момента начала подачи топлива (у дизелей).

2015-05-05

2015-05-05 1264

1264