Подсолнечное масло произволят из семян подсолнечника. Семена содержат 20-57% масла. Состав подсолнечного масла существенно зависит от сорта подсолнечника, места его произрастания, способа извлечения масла и его очистки. По степени очистки различают нерафинированное (сырое) и рафинированное подсолнечное масло.

Применяют подсолнечное масло главным образом как пищевой продукт и для изготовления консервов, майонезов; гидрированное подсолнечное масло (саломас) - основа маргаринов, кулинарных, хлебопекарных, кондитерских и других пищевых жиров.

Используется также в производстве мыла, глицерина, жирных кислот, масляных лаков, как связующее медицинских мазей, косметических средств и другого.

Растительные жиры содержат витамины Е и К, а также способствуют усвоению жирорастворимых витаминов А и Д. Рекомендованное содержание жира в рационе человека составляет 30-33% общей энергетической ценности пищи.

То есть норма потребления жира для взрослого человека 80-100 г в сутки, из которых третья часть должна риходиться на растительные масла.

Подсолнечное масло в зависимости от обработки, уровня значений показателей качества и назначения подразделяют на марки в соответствии с приложением 1.

Качество готовой продукции регламентируется ГОСТ Р 52465-2005 «Масло подсолнечное. Технические условия». Органолептические и физико-химические показатели указаны соответственно в приложениях 2 и 3.

Технология производства:

1. Очистка от примесей. Эта стадия включает в себя очистку от семенной и ферроманитной примесей. Эта операция проводится на зерновых и магнитных сепораторах.

2. Сушка семян.

3. Отделение ядра. Эта стадия включает: обрушивание и последующее разделение рушанки на ядро и лузгу. Важно сохранить ядро целым. Разделение ядра и лузги основано на различных размерах и аэродинамических свойствах, поэтому сначала получают фракции рушанки одного размера, а потом ее разделяют. Эта стадия производства проходит в аспирационных рушально-веечных машинах.

4. Измельчение ядра. Конечный результат операции - получение мятки. Она должна состоять из однородных по размеру частиц,которые проходят через сито с отверстиями диаметром 1 мм. Но содержание очень мелких частиц должно быть не велико. Для получения мятки используют вальцевые станки.

5. Гидротермическая обработка. Цель операции- ослабление поверхностных сил, удерживающих масло в частицах мятки. Изготовление мезги осуществляют в две стадии:

- увлажнение мятки до 8-9% и подогрев ее до 80-85 °С

- нагревание мятки до 105 °С и ее подсушивание до содержания влаги 5-6%.

6. Прессование. Этот этап проводится в шнековых прессах. В процессе пресования получают жмых масличностью 15-17% и растительное масло.

7. Очистка (рафинация). Этот этап состоит из:

- фильтрации. Эта операция идет самой первой в рафинационном цехе. Она предгазначена для отделения механических взвесей после пресования. Эта стадия проходит в фильтр-прессах. На данном этапе получается нерафинированное масло.

- гидратации и нейтрализации. Эти стадии рафинации могут проходить как отдельно так и в одном аппарате. Гидратация подразумевает извлечение из нерафинированного масла фосфатидов и некоторых гидрофильных веществ. Масло обрабатывают раствором лимонной или фосфорной кислоты. Нейтрализация подразумевает удаление из масла свободных жирных кислот, и проходит в нейтрализаторе. В масло вводится едкий натр с целью отделения фосфатидов и нейтрализации свободных жирных кислот. Образовывается тяжелая фракция (соапсток). Обработанное масло перекачивается в накопительную емкость. На данном этапе получается рафинированное недезодорированное масло.

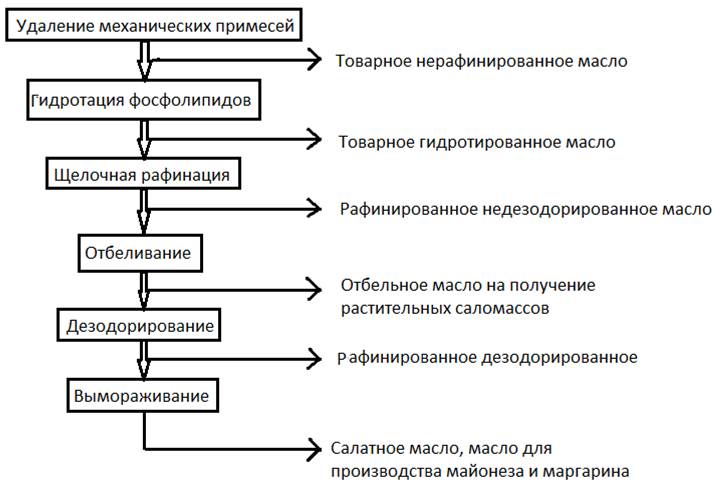

Также рафинация может включать отбеливание. Это процессизвлечения из масла красящих веществ путем обработки его адсорбентами (отбельные глины), масло перемешивают некоторое время с адсорбентом, а потом фильтруют. При фильтрации на фильтрах остается отбельная глина с красящими веществами. Такое масло используют для производства майонеза и маргарина. Еще рафинация может включать дезодорацию. Это процесс полного обезличивания масла. Он заключается в отгонке летучих веществ, сообщающих вкус и запах масла. На данном этапе образуется рафинированное дезодорированное масло. Также рафинация может включать вымораживание. Этот процесс заключается в удалении воскоподобных веществ. На этапе вымораживания получают салатное масло, но в технологической схеме, описываемой в данном курсовом проекте эти стадии не рассматриваются. Цель данного курсового проекта рассмотреть производство рафинированного недезодорированного масла.

7. Фасование. Растительное масло фасуют в прозрачную пластиковую тару, укупоривают и этикетируют с использованием укупорочных и этикетировачных машин.

8. Хранение готовой продукции. Фасованная и упакованная продукция отправляется на хранение и реализацию в торговую сеть. Данная технологическая схема отображена на рисунке 1.

Рис. 1. Технологическая схема производства рафинированного недезодорированного подсолнечного масла

Рис. 2. Технологическая схема рафинации масла

2015-05-05

2015-05-05 2754

2754