Компоновка является первым этапом разработки конструкции двигателя. Уточнение и детализацию компоновки двигателя производят на последующих этапах проектирования.

В процессе компоновки получают наиболее рациональный вариант относительного расположения механизмов, агрегатов и отдельных деталей двигателя с одновременной увязкой их основных размеров.

Из всех агрегатов автомобиля двигатель является наиболее крупным механизмом. Конструктор стремится сделать его наиболее компактным, исходя из условия размещения на автомобиле.

Автомобильные двигатели в большинстве многоцилиндровые. По относительному расположению цилиндров различают однорядные и двухрядные двигатели.

Однорядные двигатели могут быть с вертикальным, горизонтальным или наклонным расположением продольных осей цилиндров. Их характерной особенностью является последовательное расположение цилиндров в одной плоскости. В той же плоскости находится и продольная ось коленчатого вала. Когда указанные плоскости параллельны, двигатель называется однорядным дезаксиальным.

Однорядные двигатели наиболее просты с конструктивной и технологической точек зрения. Техническое обслуживание таких двигателей также достаточно просто. На автомобилях используются двигатели с числом цилиндров не более шести в одном ряду. При большем числе цилиндров начинает сказываться основной недостаток такой компоновки - большие габариты двигателя, особенно его длина.

Однорядные двигатели с наклонным расположением цилиндров обеспечивают доступ к узлам и деталям при техническом обслуживании. Например, наклон оси цилиндров двигателя АЗЛК-2140 на 20° способствует существенному упрощению процесса регулирования механизма газораспределения, улучшению условий доступа к свечам накаливания, а также расширению компоновочных возможностей моторного отсека в целом.

Двигатели с горизонтальным расположением цилиндров применяются на автобусах, для которых увеличение полезного объема салона имеет первостепенное значение. При такой компоновке двигатель легко размещается под полом кузова. Все городские автобусы фирмы “Икарус” выполнены по этой схеме. Двигатели с горизонтальным расположением цилиндров позволяют также понизить общий центр тяжести машины, что важно для специальных машин.

При двухрядном расположении цилиндров их оси могут быть наклонены под некоторым углом друг к другу. Если угол наклона составляет 180°, двигатели называют оппозитными, при угле развала менее 180° - V-образными. V-образные двигатели нашли широкое применение на грузовых автомобилях. Именно на таких машинах наиболее полно проявляются их преимущества: малые масса и габариты (компактность); повышенный срок службы, обусловленный высокой жесткостью корпусных деталей коленчатого и кулачкового валов.

Наиболее рациональной компоновочной схемой будет та, которая обеспечит достижение наилучшего сочетания укрупненных технико-экономических показателей проектируемого двигателя.

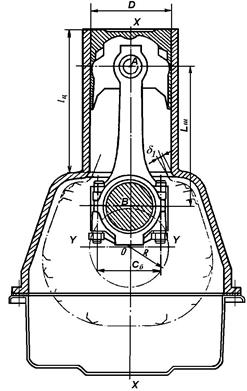

Обычно компоновку двигателя выполняют в масштабе 1:1 или 1:2 в соответствии с рисунком 6.

Рисунок 6 - Компоновочная схема рядного двигателя с вертикальным расположением цилиндров

Работа начинается с разметки кривошипно-шатунного механизма на поперечном разрезе. Разметка КШМ рядного двигателя и V-образного выполняется по-разному.

При компоновке рядных двигателей наносится вертикальная ось цилиндра Х - Х и на ней отмечается точка О - центр кривошипа. Через эту точку проходит горизонтальная ось Y - Y. Проводится окружность с центром в точке О радиусом R — траектория движения центра шатунной шейки. На этой окружности в произвольном месте отмечается точка В, которая соответствует положению центра шатунной шейки при данном угле поворота кривошипа. Отложив из точки В до пересечения с осью Х - Х отрезок, равный длине шатуна Lш, находят положение оси поршневого пальца (точка А). Наносят на чертеже стенки цилиндра - проводят две линии, параллельные оси Х - Х и отстоящие от неё на расстоянии D/2. Получив исходную разметку, приступают к компоновке деталей кривошипно-шатунного механизма.

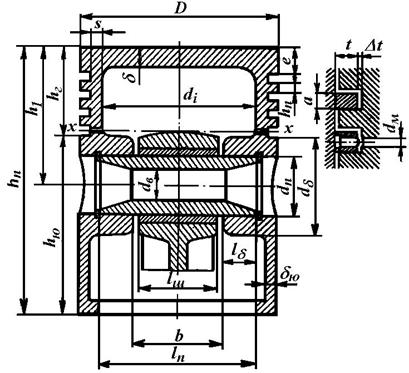

Компоновку поршневой группы начинают с определения высоты поршня hП. Затем находят расстояние от верхней кромки поршня до оси пальца h1. Далее с учетом размещения предварительно выбранного числа колец в соответствии с рисунком 7 прорисовывают элементы поршневой группы по размерам, определенным по таблице 6.1.

Рисунок 7 - Схема поршня

Компоновку цилиндра выполняют следующим образом. При положении поршня в ВМТ его днище обычно находится на уровне верхней кромки цилиндра, т. е. верхний выбег поршня δв= 0. В большинстве двигателей длина цилиндра lц такова, что при положении поршня в НМТ кромка его юбки выходит из цилиндра. Нижний выбег δн достигает 15...30 мм. При размещении на юбке маслосъемных колец δн выбирается таким, чтобы кольца не выходили из цилиндра. Зазор между торцом верхней головки шатуна и торцом бобышки поршня обычно составляет 1,5...2,5 мм. В настоящее время изготавливаются поршни с плоскими, вогнутыми, выпуклыми и фасонными днищами.

Таблица 6.1 - Размеры элементов поршневой группы

| Элементы поршневой группы | Значения размеров в мм | ||

| карбюраторные двигатели | дизельные двигатели | ||

| Высота поршня hп | (0,8…1,3)D | (1,0…1,7)D | |

| Расстояние от верхней кромки поршня до оси пальца h1 | (0,45…0,75)D | (0,6…1,0)D | |

| Толщина днища поршня δ | (0,05…0,10)D | (0,12…0,20)D | |

| Высота юбки поршня hю | (0,6…0,8)D | (0,6…1,1)D | |

| Диаметр бобышки dб | (0,3…0,5)D | (0,3…0,5)D | |

| Расстояние между торцами бобышек b | (0,3…0,5)D | (0,3…0,5)D | |

| Толщина стенки юбки поршня δю | 1,5…4,5 | 2,0…5,0 | |

| Толщина стенки головки поршня s | (0,05…0,10)D | (0,05…0,10)D | |

| Расстояние до первой поршневой канавки е | (0,06…0,12)D | (0,11…0,20)D | |

| Толщина первой кольцевой перемычки hn | (0,03…0,05)D | (0,04…0,07)D | |

| Радиальная толщина кольца t | (0,04…0,05)D | (0,04…0,05)D | |

| Высота кольца а | 2…4 | 3…5 | |

| Радиальный зазор кольца в канавке поршня ∆t | 0,70…1,1 | 0,70…1,1 | |

| Внутренний диаметр поршня di | D – 2(s + t + ∆t) | ||

| Диаметр масляного канала dм | (0,3…0,5)а | (0,3…0,5)а | |

| Наружный диаметр пальца dп | (0,22…0,28)D | (0,30…0,38)D | |

| Внутренний диаметр пальца dв | (0,65…0,75)dп | (0,50…0,70)dп | |

| Длина пальца lп | (0,78…0,88)D | (0,80…0,90)D | |

| Длина втулки шатуна lш | (0,33…0,45)D | (0,33…0,45)D | |

Плоские днища имеют практически все карбюраторные двигатели отечественного производства (МеМЗ, ВАЗ, ГАЗ, ЗИЛ). Вогнутые днища поршней позволяют придать камере сгорания форму, близкую к наивыгоднейшей (сферической). Такие поршни имеют двигатели с воспламенением от сжатия ЯМЗ-236, ЯМЗ-238, КамАЗ-740. Выпуклые днища поршней обеспечивают минимальное нагарообразование, но приводят к перегреву поршней. Такие поршни устанавливаются в двигателях автомобиля “Москвич-2140”. Фасонные днища являются разновидностями выпуклых и применяются, главным образом, в двухтактных двигателях.

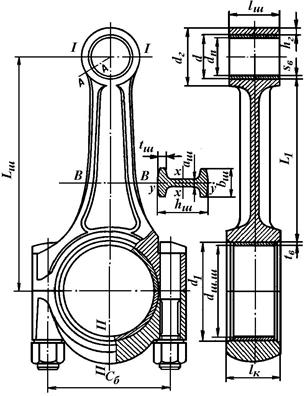

Основные размеры шатуна в соответствии с рисунком 8 определяются по соотношениям, представленными в таблице 6.2.

Рисунок 8 - Схема шатунной группы

Таблица 6.2 – Размеры элементов шатуна

| Элементы шатуна | Значения размеров в мм | |

| карбюраторные двигатели | дизельные двигатели | |

| Внутренний диаметр поршневой головки d: - без втулки - с втулкой | d = dп (1,1…1,25)dп | d = dп (1,1…1,25)dп |

| Наружный диаметр головки dг | (1,25…1,65)dп | (1,3…1,7)dп |

| Минимальная радиальная толщина стенки головки hг | (0,16…0,27)dп | (0,16…0,27)dп |

| Радиальная толщина стенки втулки sв | (0,055…0,085)dп | (0,070…0,085)dп |

| Диаметр шатунной шейки dшш | (0,56…0,70)D | (0,64…0,75)D |

| Толщина стенки вкладыша tв | (0,03…0,05)dшш | (0,03…0,05)dшш |

| Расстояние между шатунными болтами Сб | (1,30…1,75)dшш | (1,30…1,75)dшш |

| Длина кривошипной головки lк | (0,45…0,95)dшш | (0,45…0,95)dшш |

| Размеры среднего сечения В – В шатуна: - hш min - hш - bш - tш = аш | (0,50…0,55)dг (1,2…1,4)hш min (0,5…0,6)lш 2,5…4,0 | (0,50…0,55)dг (1,2…1,4)hш min (0,55…0,75)lш 4,0…7,5 |

Для окончательной проверки длины зеркала цилиндра следует определить минимальный зазор между стержнем шатуна и нижней кромкой цилиндра (при больших значениях R/Lш возможно задевание им нижней кромки цилиндра). Минимальный зазор должен составлять 3...5 мм.

Затем необходимо изготовить шаблон из картона или плотной бумаги, соответствующий внешнему контуру шатуна. В шаблоне делаются небольшие отверстия в точках А и В (центрах верхней и нижней головок). Перемещая точку А по продольной оси цилиндра, а точку В - по окружности движения центра шатунной шейки, находят ряд положений шатуна. Обводя карандашом ряд близких точек контура шатуна при перемещении точки В на полный оборот, получают смещенные контуры. Замерив минимальный зазор между контуром шатуна и нижней кромкой цилиндра, определяют правильность выбора длины шатуна.

Компоновке деталей механизма газораспределения предшествует выбор формы камеры сгорания, места расположения распределительного вала, типа его привода, количества клапанов на каждый цилиндр.

Проектирование механизма газораспределения начинают с определения диаметра горловины проходного сечения dгор клапана в мм по формуле

В современных двигателях длина клапана l в мм определяется по формуле

Диаметр стержня клапана dкл в мм определяется по формуле

Конструктивные размеры остальных деталей механизма газораспределения выбирают из условий компоновки.

Далее необходимо прорисовать огневую поверхность камеры сгорания, а относительно нее - впускной и выпускной клапаны с пружинами и деталями крепления.

С учетом размещения клапанов определяют геометрическое расположение оси распределительного вала, стремясь максимально приблизить ее к плоскости, проходящей через оси цилиндров. Наиболее распространенными видами кулачков распределительных валов в настоящее время являются: выпуклый и тангенциальный. Следует помнить о том, что распределительный вал, его опоры и детали привода клапанов должны быть расположены вне зоны прохода вращающихся и поступательно-движущихся частей кривошипно-шатунного механизма.

Привод от коленчатого вала к распределительному валу зависит от типа двигателя и его литража. Дизели и карбюраторные двигатели для грузовых автомобилей, как правило, имеют шестеренчатый привод. С целью уменьшения поперечных габаритов двигателя применяют шестеренчатый привод, включающий, кроме ведущей и ведомой, паразитную шестерню. Поиск окончательной компоновки привода распределительного вала удобно выполнять с помощью вырезанных из картона или плотной бумаги моделей шестерен. Изменяя положение оси распределительного вала и, соответственно, паразитной шестерни, находят оптимальное положение привода.

При компоновке цепного или ременного (в виде зубчатого ремня) приводов распределительного вала для легких карбюраторных двигателей необходимо предусмотреть размещение устройства для натяжения цепи или ремня в целях компенсации их удлинения в процессе эксплуатации и вследствие тепловых деформаций корпусных деталей.

После компоновки кривошипно-шатунного механизма и механизма газораспределения приступают к компоновке корпусных деталей, стремясь получить рациональные их формы при минимальных габаритах (особенно - ширине).

Цилиндры современных двигателей выполняются в виде блока, заодно с верхней частью картера. Ряд деталей и агрегатов двигателя крепятся к блок-картеру снаружи. Ширина картера определяется траекторией крайней точки головки болта шатуна. Расстояние между траекторией и внутренней поверхностью стенки картера принимается обычно равным (10…15) мм.

Толщина стенок водяной рубашки и перегородок блока, а также толщина стенок и перегородок верхней половины картера составляет (4…10) мм.

Цилиндры двигателей с воздушным охлаждением изготавливаются раздельно и крепятся к верхней половине картера.

Цилиндры крепятся к картеру через опорный фланец с помощью коротких шпилек или болтов, а головка навертывается на цилиндр или притягивается к нему короткими шпильками.

На стенках цилиндра выполняется оребрение, площадь которого составляет 25...40% от площади всей поверхности охлаждения цилиндра. Оребрение цилиндра начинается непосредственно от головки и выполняется на длине, составляющей 45...55% от всей длины цилиндра.

В некоторых двигателях с чугунным блок-картером цилиндры отливают вместе с блоком (ВАЗ-2101).

В большинстве случаев цилиндры изготавливаются в виде отдельных чугунных гильз, устанавливаемых в отверстие верхней и нижней перегородок блока (ЗИЛ-130, ЯМЗ-236). Гильзы центрируют тщательно обработанными поясами по отверстиям перегородок. В блоке гильза закрепляется верхним или нижним буртом, входящим в выточки перегородок блока и зажимается устанавливаемой сверху на блок головкой.

Основные конструктивные размеры гильз выбираются с учетом обеспечения необходимой их прочности и жесткости, исключающего появление овализации цилиндра при сборке двигателя и во время его эксплуатации. Толщину стенки гильзы  в мм в первом приближении можно определить по формуле

в мм в первом приближении можно определить по формуле

где  - допускаемое напряжение растяжения, которое для чугунных гильз равно (

- допускаемое напряжение растяжения, которое для чугунных гильз равно ( = 50...60 МПа), для стальных - (

= 50...60 МПа), для стальных - ( = 80...100 МПа);

= 80...100 МПа);

- давление газов в цилиндре двигателя в конце процесса сгорания топлива, МПа.

- давление газов в цилиндре двигателя в конце процесса сгорания топлива, МПа.

Верхняя плоскость блока цилиндров (или секции при V-образной конструкции двигателя) тщательно обрабатывается, и на нее устанавливается головка, закрывающая цилиндры сверху. В автомобильных и тракторных двигателях головки цилиндров могут изготавливаться в виде одной отливки для каждого ряда цилиндров (ВАЗ-2101, ЗИЛ-130, ЯМЗ-236), отдельно для каждого цилиндра (КамАЗ-740) или объединенными на два-три соседних цилиндра (МеМЗ-968).

При проектировании головки блока особое внимание следует уделять обеспечению охлаждения седла и приливов направляющей втулки выпускного клапана.

Толщина нижней опорной стенки головки блока  в мм и толщина стенок водяной рубашки

в мм и толщина стенок водяной рубашки  в мм определяются по следующим формулам:

в мм определяются по следующим формулам:

- для карбюраторных двигателей

- для дизельных двигателей

Между блоком и головкой цилиндра устанавливается прокладка, препятствующей утечке газов из цилиндра, а охлаждающей жидкости из водяной рубашки. Наибольшее распространение получили прокладки из листов графитизированного асбестового картона. Нижняя часть картера не является несущей и штампуется из листовой стали толщиной 1…1,5 мм или отливается из алюминиевого сплава.

При компоновке V - oбразных двигателей на чертеже наносится вертикальная ось X - X и на ней отмечается точка О - центр кривошипа. Через эту точку проводится горизонтальная ось Y – Y в соответствии с рисунком 6. Наносятся оси левого и правого цилиндров под углом γ/2 к вертикальной оси (γ - угол между блоками). Из точки О проводится окружность радиусом R - траектория движения центра шатунной шейки. На этой траектории произвольно выбирается точка В - положение центра шатунной шейки при данном угле поворота кривошипа. Если шатуны левого и правого блоков цилиндров унифицированы, из точки В откладываются отрезки длиной l до пересечения с осями обоих цилиндров. Точки их пересечения соответствуют центрам поршневых пальцев для левого и правого цилиндров. Компоновка других механизмов и устройств, производится, как для однорядных двигателей.

Полученная компоновка двигателя - основа для более детальной проработки его конструкции в виде поперечного и продольного разрезов. Следует отметить, что инженерные расчеты в процессе конструирования, как и весь процесс проектирования двигателя, носят многовариантный характер. Такой подход создает благоприятные возможности для выбора оптимального решения.

В конце соответствующего раздела пояснительной записки необходимо привести основные технико-экономические показатели проектируемого двигателя. Особое внимание следует уделить формулировке выводов, в которых должны найти отражение объем выполненной работы; положительные качества, отличающие проектируемый двигатель от ближайших аналогов.

2015-05-05

2015-05-05 2981

2981