Зубчатой передачей называется трехзвенный механизм, в котором два подвижных зубчатых звена образуют с неподвижным звеном I вращательную или поступательную пару. Зубчатое звено передачи может представлять собой колесо, сектор или рейку. Зубчатые передачи служат для преобразования вращательных движений или вращательного движения в поступательное.

Зубчатое зацепление представляет собой высшую кинематическую пару, так как зубья теоретически соприкасаются между собой по линиям или точкам, причем меньшее зубчатое колесо пары называется шестерней, а большее — колесом. Сектор цилиндрического зубчатого колеса бесконечно большого диаметра называется зубчатой рейкой.

Зубчатые передачи можно классифицировать по многим признакам, а именно: по расположению осей валов (с параллельными, пересекающимися, скрещивающимися осями и соосные); по условиям работы (закрытые — работающие в масляной ванне и открытые — работающие всухую или смазываемые периодически); по числу ступеней (одноступенчатые, многоступенчатые); по взаимному распиложению колес (с внешним и внутренним зацеплением); по изменению частоты вращения валов (понижающие, повышающие); по форме поверхности, на которой нарезаны зубья (цилиндрические, конические); по окружной скорости колес (тихоходные при скорости до 3 м/с, среднескоростные при скорости до 15 м/с, быстроходные при скорости выше 15 м/с); по расположению зубьев относительно образующей колеса (прямозубые, косозубые, шевронные, с криволинейными зубьями); по форме профиля зуба (эвольвентные, круговые,

циклоидальные).

Кроме перечисленных существуют передачи с гибкими зубчатыми колесами, называемые волновыми.

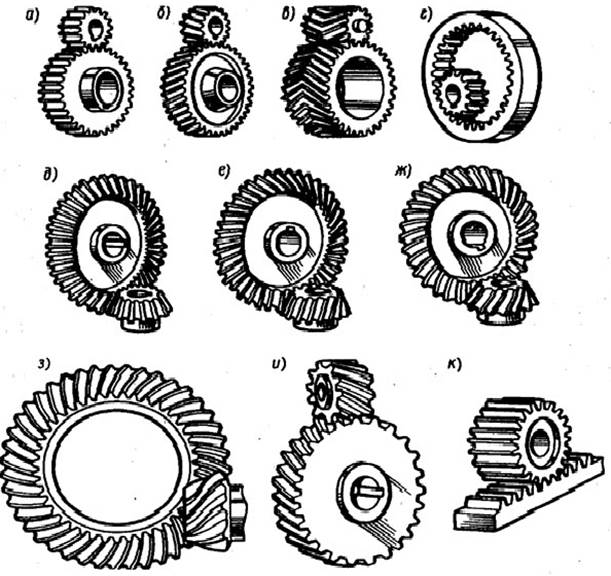

Основные виды зубчатых передач (рис.1) с параллельными осями: а — цилиндрическая прямозубая, б — цилиндрическая косозубая, в - шевронная, г — с внутренним зацеплением; с пересекающимися осями: д — коническая прямозубая, е — коническая с тангенциальными зубьями, ж — коническая с криволинейными зубьями; со скрещивающимися осями: з — гипоидная, и — винтовая; к — зубчато-реечная прямозубая (гипоидная и винтовая передачи относятся к категории гиперболоидных передач, что будет пояснено далее).

Зубчатая передача, оси которой расположены под углом 90°, называется ортогональной.

Достоинство зубчатых передач заключается прежде всего в том, что при одинаковых характеристиках они значительно более компактны по сравнению с другими видами передач. Кроме того, зубчатые передачи имеют более высокий КПД (до 0,99 в одной ступени), сохраняют постоянство передаточного числа, создают относительно небольшую нагрузку на опоры валов, имеют большую долговечность и надежность работы в широких диапазонах мощностей (до десятков тысяч киловатт), окружных скоростей (до 150 м/с) и передаточных чисел (до нескольких сотен).

Недостатки зубчатых передач: сложность изготовления точных передач, возможность возникновения шума и вибраций при недостаточной точности изготовления и сборки, невозможность бесступенчатого регулирования частоты вращения ведомого вала.

Зубчатые передачи являются наиболее распространенными типами механических передач и находят широкое применение во всех отраслях машиностроения, в частности в металлорежущих станках, автомобилях, тракторах, сельхозмашинах и т. д.; в приборостроении, часовой промышленности и др. Годовое производство зубчатых колес в нашей стране исчисляется сотнями миллионов штук, а габаритные размеры их от долей миллиметра до десяти и более метров. Такое широкое распространение зубчатых передач делает необходимой большую научно-исследовательскую работу по вопросам конструирования и технологии изготовления стоящее время стандартизованы термины, определения, обозначения, элементы зубчатых колес и зацеплений, основные параметры передач, расчет геометрии, расчет цилиндрических эвольвентных передач на точность, инструмент для нарезания зубьев и многое другое.

Основная кинематическая характеристика всякой зубчатой передачи — передаточное число, определяемое по стандарту как отношение числа зубьев колеса к числу зубьев шестерни и обозначаемое и, следовательно,

u=z1/z2

Определение передаточного отношения остается таким же, как для других механических передач, т.е.

u=ω1/ω2

Потери энергии в зубчатых передачах зависят от типа передачи, точности ее изготовления, смазки и складываются из потерь на трение в зацеплении, в опорах валов и (для закрытых передач) потерь на перемешивание и разбрызгивание масла. Потерянная механическая энергия переходит в тепловую, что в некоторых случаях делает необходимым тепловой расчет передачи.

Потери в зацеплении характеризуются коэффициентом η3 потери в одной паре подшипников — коэффициентом η П и потери на перемешивание и разбрызгивание масла — коэффициентом ηм. Общий КПД одноступенчатой закрытой передачи

η= η3 ηп2 ηм

Ориентировочно η3 = 0,96...0,98 (закрытые передачи), η3 = 0,95...0,96 (открытые передачи), ηn = 0,99...0,995 (подшипники качения), ηп = 0,96...0,98 (подшипники скольжения), ηм= 0,98...0,99,

Поверхности взаимодействующих зубьев колес, обеспечивающие заданное передаточное отношение, называются сопряженными. Процесс передачи движения в кинематической паре, образованной зубчатыми колесами, называется зубчатым зацеплением.

Материалы для изготовления зубчатых колес в машиностроении — стали, чугуны и пластмассы; в приборостроении зубчатые колеса изготовляют также из латуни, алюминиевых сплавов и др. Выбор материала определяется назначением передачи, условиями ее работы, габаритами колес и даже типом производства (единичное, серийное или массовое) и технологическими соображениями.

Общая современная тенденция в машиностроении — стремление к снижению материалоемкости конструкций, увеличению мощности, быстроходности и долговечности машины. Эти требования приводят к необходимости уменьшения массы, габаритов и повышения нагрузочной способности силовых зубчатых передач. Поэтому основные материалы для изготовления зубчатых колес — термообработанные углеродистые и легированные стали, обеспечивающие высокую объемную прочность зубьев, а также высокую твердость и износостойкость их активных поверхностей.

В зависимости от твердости активных поверхностей зубьев стальные Колеса делятся на две группы, а именно: колеса с твердостью Н ≤ 350 НВ, зубья которых хорошо прирабатываются; колеса с твердостью Н > 350 НВ, зубья которых прирабатываются плохо, а при твердости активных поверхностей обоих колес Н ≥ HRCэ полагаются неприрабатывающимися. Кроме способности к приработке эти группы различны по технологии механической обработки, а также по нагрузочной способности.

Колеса первой группы, изготовляемые из средне- и высокоуглеродистых сталей, подвергают нормализации или улучшению; чистовое нарезание зубьев производят после термообработки и применения отделочных операций не требуется. Эти технологические преимущества колес первой группы обеспечивают их широкое применение при единичном или мелкосерийном производстве мало- и средненагруженных передач, а также передач с крупногабаритными колесами.

Колеса второй группы изготовляют из легированных сталей, подвергаемых различным видам термической и химико-термической обработки (цементация, объемная или поверхностная закалка, азотирование, цианирование, нитроцементация) и применяют для быстроходных и высоконагруженных передач.

Зубья колес второй группы нарезают до термической обработки, при которой происходит коробление зубьев и снижение точности зубчатого венца. Для исправления формы зубьев требуются дорогостоящие отделочные операции (шлифовка, обкатка, притирка зубьев и др.), поэтому колеса с зубьями высокой твердости применяют в изделиях крупносерийного и массового производства. При прочих равных условиях масса колес второй группы в 3—4 раза меньше, чем первой.

Для изготовления тихоходных, преимущественно открытых передач, работающих с окружной скоростью до 3 м/с, применяют серые, модифицированные и высокопрочные чугуны, обладающие хорошими литейными свойствами, низкой стоимостью при минимальных отходах материала в стружку.

Нагрузочная способность зубчатых колес из неметаллических материалов значительно ниже, чем стальных, поэтому их используют в слабонагруженных передачах, к габаритам которых не предъявляется жестких условий, но требуется снижение шума и вибраций, самосмазываемость или химическая стойкость. Зубчатые колеса из неметаллических материалов чаще всего используют в паре с металлическими. Для изготовления неметаллических колес применяют текстолит, древеснослоистые пластики, капрон, нейлон и др.

При выборе материалов и назначении их термообработки необходимо учитывать, что зуб шестерни в и (передаточное число) раз чаще входит в зацепление, чем зуб колеса. Поэтому для стальных колес первой группы в целях выравнивания долговечности и улучшения прирабатываемости следует твердость активных поверхностей зубьев шестерни делать большей, чем у колеса, причем рекомендуется иметь Н1ср – Н2ср ≥ 20.

Для изготовления шестерни и колеса первой группы целесообразно использовать сталь одной марки, а разность твердости обеспечивать за счет термообработки.

Для колес с неприрабатывающимися зубьями обеспечивать разность твердостей зубьев шестерни и колеса не требуется.

2015-05-06

2015-05-06 5398

5398