Качество азотированного слоя контролируют методами металлографического, химического, рентгеноструктурного, магнитного и других методов анализа.

В производственных условиях качество азотирования определяют на образцах-свидетелях и непосредственно на деталях. Контролируют толщину слоя, поверхностную твердость, коробление, размеры и качество поверхности (шелушение, трещины т. д.). Образцы-свидетели изготавливают из той же стали, подвергают аналогичной термической обработке, что и азотируемые детали.

После азотирования детали подвергают визуальному осмотру. Азотированная поверхность должна быть матово-серого цвета, хотя наличие цветов побежалости не является браковочным признаком. 100% деталей проверяют на отсутствие шелушения и трещин, особенно вдоль острых кромок при увеличении в 15–30 раз. Контроль твердости проводят на образцах-свидетелях и непосредственно на деталях твердомерами типа Виккерс при нагрузке 50 и 100 Н (5 и 10 кгс) и типа Супер-Роквелл при нагрузке 150 и 300 Н (15 и 30 кгс).

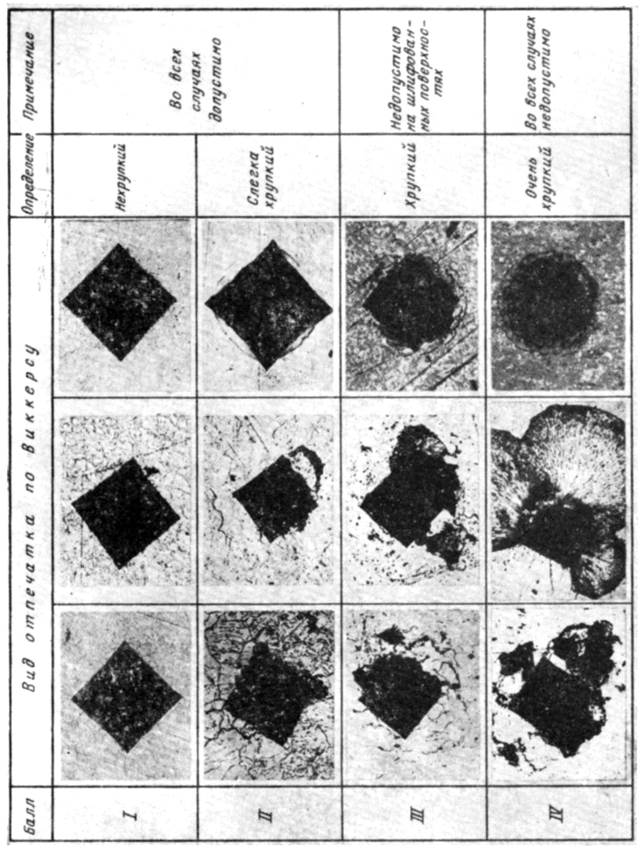

Хрупкость азотированного слоя контролируют по виду отпечатка алмазной пирамиды в соответствии со шкалой хрупкости: 1 и 2 баллы хрупкости соответствуют работоспособным пластичным диффузионным слоям, 3 балл хрупкости недопустим на шлифованных поверхностях, 4 балл хрупкости полностью бракует детали (рис. 6).

Рис. 6. Шкала хрупкости азотированного слоя

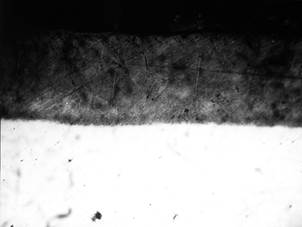

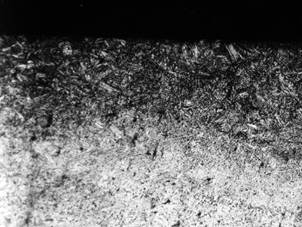

Примеры микроструктуры качественного азотированного слоя на образцах из сталей 13Х11Н2В2МФ (ЭИ961), 38Х2МЮА приведены на рис. 7. Микроструктуры, показывающие возможные виды брака при азотировании, приведены на рис. 8: а – сталь 40Х14Н14В2М (ЭИ69); б – 13Х11Н2В2МФ; в – сталь 18Х2Н4ВА.

Оценку качества азотированного слоя проводят путем анализа микроструктуры с учетом двух параметров: глубины азотированного слоя и количества и размеров нитридов.

Качественный азотированный слой выглядит серой полосой без видимых включений нитридов, такой слой характерен для ионного азотирования (рис. 7, а). В азотированном слое допустимы игольчатые включения нитридов, которые образуют тонкий поверхностный слой и тонкие светлые включения, расположенные внутри слоя (рис. 7, б, в).

Нарушение технологии азотирования вызывает разнообразные виды брака (рис. 8). Некачественная очистка поверхности приводит к неравномерной глубине слоя (рис. 8, а). Пересыщение слоя азотом приводит к выделению очень крупных нитридных фаз, как на поверхности слоя (рис. 8, а), так и в глубине слоя (рис. 8, б). Такие включения при эксплуатации деталей выкрашиваются, что приводит к ускоренному разрушению деталей. Сплошной слой нитридов под поверхностью детали приведет к отслоению нитридного слоя (рис. 8, в).

| а) Качественный азотированный слой; сталь13Х11Н2В2МФ, сердцевина детали не травится и остается светлой, ´450 |

| б) Качественный азотированный слой: содержит тонкие нитриды, располагающиеся поперек потока диффузии, сталь 38Х2МЮА,´300 |

| в) Цианирование, сталь 38Х2МЮА, ´400 |

| Рис. 7. Примеры микроструктуры поверхностного слоя деталей с качественным азотированным слоем |

| а) Неровный слой, крупные включения нитридов на поверхности; сердцевина – мертенсит, не травится; сталь 40Х14Н14В2М, ´400 |

| б) Очень крупные нитриды в слое, сталь 113Х11Н2В2МФ, ´400 |

| в) Сплошной слой нитридов под поверхностью детали, сталь 18Х2Н4ВА, ´300 |

| Рис. 8 Азотирование: виды брака азотированного слоя по микроструктуре |

2015-05-06

2015-05-06 7656

7656