Процесс приготовления смеси включает предварительный отжиг, сортировку порошка по размерам частиц и смешение.

Предварительный отжиг порошка способствует восстановлению оксидов и снимает наклеп, возникающий при механическом измельчении исходного материала.

Отжигу подвергают обычно порошки, полученные механическим измельчением, электролизом. Отжиг проводят 0,5-0,6 температуры плавления в защитной или восстановительной атмосфере.

Порошки с размерами частиц 50 мкм и больше разделяют по группам рассеиванием на ситах, а более мелкие порошки - воздушной сепарацией.

В металлические порошки вводят технологические присадки различного назначения: пластификаторы (парафин, стеарин, олеиновую кислоту и др.), облегчающие процесс прессования и получения заготовок высокого качества; легкоплавкие материалы, улучшающие процесс спекания; различные летучие вещества для получения деталей с заданной пористостью. Подготовленные порошки смешивают в шаровых, барабанных мельницах и других смешивающих устройствах.

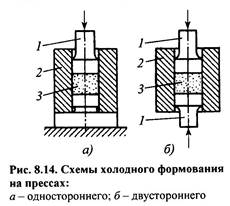

Заготовки из металлических порошков формообразуют прессованием (холодным, горячим), изостатическим формованием, прокаткой и др.

1 – пуансон; 2- матрица; 3 – приготовленный порошок;

При холодном прессовании в пресс-форму засыпают определенное количество приготовленного порошка и прессуют пуансоном. В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки обеспечивается силами механического сцепления частиц порошка, электростатическими силами притяжения и трения. С увеличением давления прессования прочность заготовки возрастает. Давление распределяется неравномерно по высоте прессуемой заготовки из-за влияния сил трения порошка о стенки пресс-формы, вследствие чего заготовки получаются с различными прочностью и пористостью по высоте.

При горячем прессовании технологически совмещаются процессы формообразования и спекания заготовки. Температура горячего прессования составляет обычно 0,6...0,8 температуры плавления порошка для однокомпонентной системы, или ниже температуры плавления матричного материала композиции, в состав которой входят несколько компонентов. Благодаря нагреву процесс уплотнения протекает гораздо интенсивнее, чем при обычном прессовании.

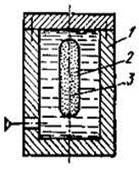

Изостатическое (всестороннее) формование. Отсутствие потерь на внешнее трение и равномерность давления со всех сторон дают возможность получать необходимую плотность заготовок при давлениях, значительно меньших, чем при прессовании в закрытых пресс-формах.

а) Гидростатическое прессование. применяют для получения металлокерамических заготовок, к которым не предъявляют высоких требований по точности.

Схема гидростатического формования 1 – сосуд высокого давления; 2 – эластичная оболочка; 3 – порошок;

б) Формование с помощью толстостенной эластичной оболочки, вставленной в стальную пресс-форму, с целью получения крупногабаритных заготовок типа труб.

в) Горячее формование, позволяет технологически совместить процессы формообразования и спекания.

Прокатка – наиболее производительный и перспективный способ переработки порошковых материалов.

Схема прокатки порошков

1 –бункер; 2 – порошок; 3 – валки; 4 – лента

Применяя бункера с перегородкой (рис. б), изготовляют ленты из разных материалов (двуслойные).

Выдавливанием изготовляют прутки, трубы и профили различного сечения. Процесс получения заготовок заключается в выдавливании порошка через комбинированное отверстие пресс-формы.

2015-04-20

2015-04-20 1525

1525