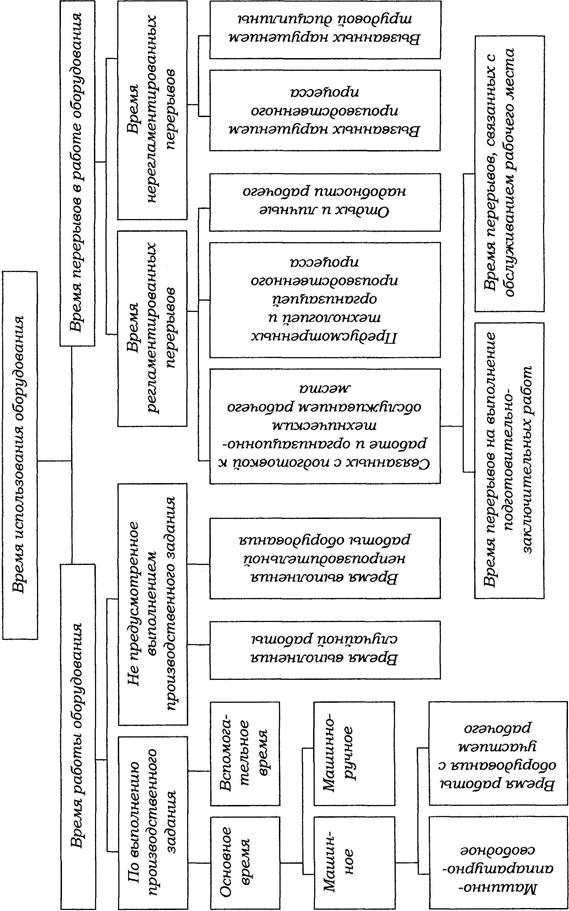

Время использования оборудования делится на время работы и время перерывов в работе оборудования.

Время работы оборудования, в течение которого оборудование действует, подразделяется на время работы оборудования по выполнению производственного задания, или оперативное время, и время работы оборудования, не предусмотренное выполнением производственного задания.

Время работы по выполнению производственного задания включает все время, в течение которого оборудование находится в рабочем состоянии и предмет труда обрабатывается (перерабатывается), а также осуществляются вспомогательные действия, необходимые для выполнения основной работы. Оно делится на основное и вспомогательное время.

В течение основного времени совершается процесс обработки (переработки) предмета труда и автоматический ввод его в обработку. Основное время оборудования бывает машинным (аппаратурным), когда рабочий наблюдает и регулирует работу оборудования, и машинно-ручным, когда наряду с машинной работой необходим ручной труд.

Вспомогательное время включает время на действия, необходимые для выполнения основной работы и неперекрываемые машинным временем.

Оперативное время — основное и вспомогательное — делится, кроме того, на машинно-свободное, аппаратурно-свободное и время работы оборудования с участием рабочего — время занятости рабочего.

Ко времени работы оборудования, не предусмотренному выполнением производственного задания, относится время выполнения непроизводительной и случайной работы. Время непроизводительной работы оборудования включает время работы оборудования, которое не увеличивает объем и не улучшает качество продукции.

Время случайной работы оборудования включает время на изготовление продукции, не предусмотренной производственным заданием, но изготовление которой является производственной необходимостью.

Время перерывов в работе оборудования — время его бездействия — делится на время регламентированных и нерегламентированных перерывов.

Время регламентированных перерывов включает время на такие перерывы: связанные с подготовкой к работе и с обслуживанием рабочего места (выполнение подготовительно-заключительных работ и работ по организационно-техническому обслуживанию; предусмотренные технологией и организацией производственного процесса (ремонт механизмов по графику, неустранимые технологические перерывы, в том числе при многостаночном обслуживании из-за совпадений времени занятости рабочего на одном станке с необходимостью обслужить другие, и т.д.): отдых и личные надобности рабочего.

Время нерегламентированных перерывов делится на время перерывов вследствие нарушений нормального течения производственного процесса (бездействие оборудования в связи с отсутствием энергии, топлива, сырья; внеплановые ремонты оборудования из-за его неисправности и т.д.) и на время перерывов, вызванных нарушениями трудовой дисциплины рабочим (опоздания, отлучки в процессе работы, преждевременный уход с рабочих мест и т.д.).

7.3 Изучение затрат рабочего времени

Рассмотрим способы изучения затрат рабочего времени согласно изложенной классификации. Результаты такого изучения позволяют определить уровень рациональности использования рабочего времени, получить исходные данные, на основании которых разрабатываются нормативы и устанавливаются нормы времени.

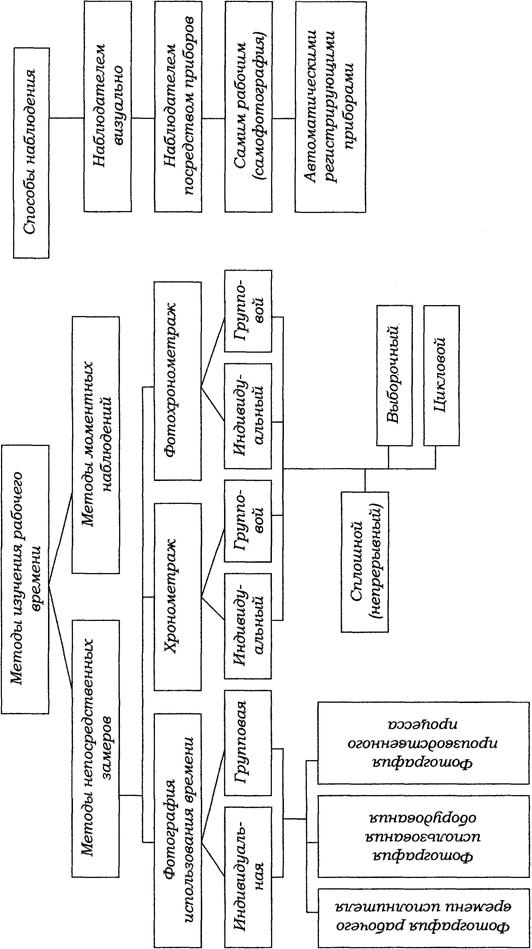

Различают следующие основные способы изучения затрат рабочего времени: фотография рабочего времени, хронометраж, фотохронометраж. Такая работа проводится методами непосредственных замеров и моментных наблюдений.

Методом непосредственных замеров фиксируется полностью время на выполнение операции или ее элементов, смены или ее части. В результате можно получить данные о фактических затратах рабочего времени за весь период изучения, а также наиболее полно исследовать процесс труда и использования оборудования.

Однако проведение наблюдений и обработка полученных данных весьма трудоемки, и поэтому один наблюдатель может изучить затраты времени одного рабочего или одновременно небольшой группы рабочих.

Методом моментных наблюдений, основанном на теории вероятности, фиксируется не время, а число моментов тех или иных категорий затрат времени наблюдаемых исполнителей или оборудования. Этот метод широко применяется при изучении большого числа рабочих мест, когда достаточно знать средние затраты времени и не требуется детальная структура этих затрат.

В отличие от непосредственных замеров моментными наблюдениями можно одновременно охватить большое количество работающих или оборудования, в частности провести массовую фотографию рабочего времени. Небольшая трудоемкость метода вообще и простота проведения наблюдений в частности позволяют привлекать к исследованиям не только специалистов, но и всех специалистов предприятия.

Хронометраж – это метод изучения затрат рабочего времени, который используется для установления норм времени.

Порядок проведения хронометража:

1) Подготовка к хронометражу;

2) Наблюдение с использованием секундомера;

3) Заполнение наблюдательного листа хронометража;

4) Составление хронометражных рядов;

5) Приведение хронометражных рядов к устойчивости;

6) Расчет средней продолжительности каждого элемента с использованием устойчивых хронометражных рядов;

7) Определение оперативного времени на операцию;

8) Расчет норм времени.

После составления хронометражных рядов их проверяют на устойчивость с помощью коэффициента устойчивости, который рассчитывается по формуле:

,

,

где max – максимальное значение хроноряда;

min – минимальное значение хроноряда.

Куст.факт. ≤ Куст.норм. – хронометражный ряд устойчивый.

Куст.факт. ≥ Куст.норм. – хронометражный ряд не устойчивый.

Если хронометражный ряд не устойчив, то из него исключается максимальное значение и рассчитывается коэффициента устойчивости нового хронометражного ряда, в котором на одно значение меньше. Это повторяется до тех пор, пока хронометражный ряд будет устойчивым.

Выделяют три способа проведения хронометража: непрерывный (по текущему времени), выборочный и цикличный. При непрерывном способе все элементы определенной операции исследуются в соответствии с последовательностью их выполнения. Выборочный способ хронометража применяется для изучения отдельных элементов операции независимо от последовательности их выполнения, цикличный способ — для исследования тех элементов операции, которые имеют незначительную длительность (3-5 сек.).

Фотография рабочего времени – это метод изучения затрат рабочего времени, который используется для анализа использования рабочего времени.

Порядок проведения фотографии рабочего времени:

1) Подготовка к фотографии рабочего времени;

2) Наблюдение с использованием наручных часов;

3) Заполнение наблюдательного листа фотографии рабочего времени;

4) Классификация затрат рабочего времени;

5) Сведение одноименных затрат рабочего времени;

6) Составление фактического баланса рабочего времени;

7) Сравнение и анализ несоответствия фактического баланса рабочего времени с нормативным;

8) Расчет основных показателей использования рабочего времени;

9) Разработка мероприятий по повышению эффективности использования рабочего времени.

К основным показателям использования рабочего времени относятся:

1) Коэффициент использования рабочего времени, который рассчитывается по формуле:

.

.

2) Коэффициент потерь рабочего времени по организационно-техническим причинам, который рассчитывается по формуле:

.

.

3) Коэффициент потерь рабочего времени в связи с нарушением трудовой дисциплины, который рассчитывается по формуле:

В зависимости от объекта наблюдения различают такие фотографии:

• фотография использования времени работников (индивидуальная, групповая, самафотография);

• фотография времени работы оборудования;

• фотография производственного процесса.

Во время индивидуальной фотографии наблюдатель определяет использование времени одним работником в течение рабочей смены или другого периода.

В тех случаях, когда работа выполняется несколькими рабочими, в частности при бригадной организации труда, осуществляется групповая фотография рабочего времени.

Самофотографию осуществляет сам работник, который фиксирует величину потерь рабочего времени, а также причины их возникновения. Это способствует привлечению всех работников к активному участию в выявлении и устранении потерь рабочего времени.

Фотография времени использования оборудования — это наблюдение за его работой и перерывами в ней с целью получения данные для обоснования затрат времени на обслуживание (одним рабочим или несколькими).

Фотография производственного процесса — это одновременное изучение затрат рабочего времени исполнителей, времени использования оборудования и режимов его работы. Наблюдение может выполняться двумя наблюдателями: один наблюдает за рабочими, второй — за оборудованием, то есть двустороннее наблюдение.

7.4 Нормы и нормативные материалы для нормирования труда

Норма труда – это мера затрат труда.

При нормировании труда используются следующие виды норм: норма времени, норма времени обслуживания, норма выработки, норма обслуживания, норма численности, нормированное задание, норма управляемости.

Норма времени — количество рабочего времени, необходимое для изготовления единицы продукции или выполнения объема работы в определенных организационно-технических условиях.

Норма времени обслуживания является разновидность нормы времени. Это время, установленное для обслуживания единицы оборудования, производственных площадей и.других производственных единиц при определенных организационно-технических условиях.

Норма выработки — установленный объем работы (количество единиц продукции), который работник, или группа работников (в частности, бригада) соответствующей квалификации обязаны выполнить в единицу рабочего времени в определенных организационно-технических условиях.

Норма обслуживания — количество производственных объектов (единиц оборудования, рабочих мест, объектов и т.д.), которые работники или группа работников (в частности бригада) соответствующей квалификации обязаны обслужить в течение единицы рабочего времени в определенных организационно-технических условиях.

Норма численности — установленное количество работников определенного профессионально-квалификационного состава, необходимое для выполнения конкретных производственных, управленческих функций или объемов работ.

Нормированное задание — установленный объем работы, который работник или группа работников (в частности бригада.) обязаны выполнить за определенный период в конкретных организационно-технических условиях.

Норма управляемости — установленное число работников, которыми может эффективно управлять один руководитель.

Нормы труда должны определяться в основном по нормативным материалам для нормирования труда, служащих справочными материалами и предназначенными для установления конкретных затрат труда на выполнение соответствующих работ в определенных организационно-технических условиях.

К нормативным материалам для нормирования труда относят нормативы режимов работы оборудования, нормативы по труду, единые и типовые нормы (времени, выработки, обслуживания).

Нормативы режимов работы оборудования — это регламентированные величины режимов (параметров) работы оборудования, обеспечивающие наиболее целесообразное его использование.

Нормативы по труду — это регламентированные величины затрат труда (времени) на выполнение отдельных элементов (комплексов) работ, обслуживание производственной единицы (оборудования, рабочего места, бригады, структурного подразделения и т.д.), а также численности работников, необходимых для выполнения определенного объема работ, принятого за единицу измерения, в зависимости от конкретных организационно-технических условий и факторов производстве. Они подразделяются на нормативы времени, нормативы времени обслуживания и нормативы численности.

Нормативы времени — это регламентированные затраты времени на выполнение отдельных элементов, входящих в состав операции. Они предназначены для определения норм затрат труда на машинно-ручные и ручные работы и делятся на следующие группы нормативов: основного времени (при ручных работах), вспомогательного времени, времени подготовительно-заключительной работы, времени обслуживания и времени на отдых и личные надобности.

Нормативами времени обслуживания являются регламентированные величины затрат времени на обслуживание единицы оборудования, рабочего места и других производственных единиц. Они используются для установления норм обслуживания, т.е. количества единиц оборудования, рабочих мест, производственных площадей и других объектов, которые необходимо закрепить за одним рабочим или группой рабочих.

Нормативы численности — регламентированное количество работников определенного профессионально-квалификационного состава, которое необходимо для выполнения единицы (или конкретного объема) работы. Такие нормативы предназначены для установления численности рабочих в основном на работах, где ее определение другими способами, в частности через нормы времени, затруднено.

Типовые нормы разрабатываются на работы, выполняемые по типовой технологии с учетом рациональных (для данного производства) организационно-технических условий, уже существующих на большинстве или части предприятий, где имеются такие виды работ. Типовые нормы рекомендуются в качестве эталона для предприятий, где организационно-технические условия производства еще не достигли уровня, на который рассчитаны указанные нормы.

Система норм и нормативов по труду должна обеспечивать возможность расчета полной трудоемкости продукции по всем элементам производственного процесса, изделиям, группам персонала и структурным подразделениям.

7.5 Методы нормирования труда

Методика установления норм времени зависит в первую очередь от типа производства (массовое, серийное, мелкосерийное, индивидуальное), уровня механизации труда рабочих, а также от формы организации труда.

Различают такие методы нормирования:

1) опытно-статистический;

2) расчетно-аналитический;

3) укрупненный;

4) микроэлементный.

Сущность опытно-статистического метода заключается в установлении нормы в целом на операцию без разделения ее на составляющие элементы. По этому методу нормы определяют на основе статистических данных о фактических затратах времени за прошлый период или сравнение какой-то операции с аналогичными операциями. Нормы, установленные таким методом, называются опытно-статистическими.

При расчетно-аналитическом методе операцию предварительно разделяют на элементы. Норму времени в этом случае рассчитывают на каждый элемент операции. Этот метод нормирования дает значительно более точные результаты, чем опытно-статистический. Составляющими аналитического метода является: анализ применяемого технологического процесса и существующих форм организации труда на рабочем месте; проектирование самого рационального состава, последовательности и длительности выполнения элементов операций, которые нормируют, разрабатывания оптимальных режимов работы оборудования, передовых приемов труда и рациональной организации рабочего места.

Сущность укрупненного метода заключается в определении нормы на основе предварительно разработанных укрупненных расчетных величин затрат рабочего времени на типовые операции, детали или виды работ.

Большое значение имеет микроэлементный метод нормирования труда. С помощью этого метода выделяют и изучают самые простые элементы, так называемые микроэлементы, из которых состоят сложные и разнообразные по своиму характеру трудовые операции. Эти микроэлементы определяют нормы затрат времени в зависимости от важнейших факторов, которые влияют на их структуру. Преимущества этого метода заключаются в том, что еще к началу трудового процесса можно конструировать ручные приемы отдельных трудовых процессов на основе создания системы микроэлементов, которые выделяются характером и методом выполнения работы, схемой организации рабочего места и трудовыми навыками рабочего. С помощью этой системы можно установить рациональность затрат времени на выполнение отдельных элементов операции. Затраты времени на отдельные самые простые элементы определяют по так называемым микроэлементным нормативам. Эти нормативы являются ожидаемыми величинами времени, найденными в результате статистической обработки.

Аналитическим и укрупненным методами и методом микроэлементного нормирования определяются технически обоснованные нормы.

2015-04-23

2015-04-23 11283

11283