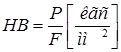

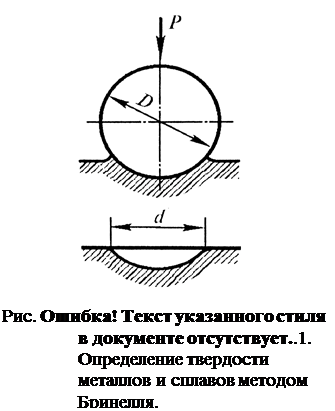

Характерная особенность метода заключается в том, что в качестве индентора выбирают стальной закаленный шарик (см. рис.4.1).

По этой причине по Бринеллю измеряют твердость не очень твердых металлов и сплавов: отожженных, высокоотпущенных или нормализованных сталей, чугунов с графитом, цветных металлов на основе меди и алюминия.

Число твердости по Бринеллю определяют по формуле

, (1)

, (1)

где P – нагрузка [ кгс ]; F – площадь поверхности сферического отпечатка [ мм2 ]. F – простая и известная функция от значений D и d, где D – диаметр шарика; d – диаметр отпечатка (см. рис.4.1). Если измерить d, то по известным значениям P и D легко рассчитать величину НВ.

Вместе с тем, необходимо иметь в виду, что число твердости по Бринеллю НВ зависит от приложенной нагрузки: с увеличением P, например, в 2 раза, отношение P/F, т.е. величина НВ, не останется постоянной, т.к. при этом значение F увеличивается, но не пропорционально увеличению P, т.е. не в 2 раза. Это является следствием сферической формы индентора: с увеличением P, т.е. глубины отпечатка, площадь поверхности сферы увеличивается непропорционально глубине, т.к. сфера не оставляет подобных отпечатков.

Указанное обстоятельство является существенным недостатком метода измерения твердости по Бринеллю. Для того чтобы его избежать, условились, что величина нагрузки P и диаметр шарика D при измерении твердости по Бринеллю стальных и чугунных изделий должны быть выбраны постоянными величинами: P=3000кгс; D=10мм.

Указанное обстоятельство является существенным недостатком метода измерения твердости по Бринеллю. Для того чтобы его избежать, условились, что величина нагрузки P и диаметр шарика D при измерении твердости по Бринеллю стальных и чугунных изделий должны быть выбраны постоянными величинами: P=3000кгс; D=10мм.

Для этих известных величин, задавшись множеством значений d с шагом в 0,05мм, по формуле (1) рассчитали соответствующие значения НВ и составили из этих результатов таблицу. Таким образом, измерив диаметр отпечатка d с точностью 0,05мм, с помощью этой таблицы определяют число твердости по Бринеллю. Использование таблицы значительно ускоряет определение твердости по НВ.

Твердость по Бринеллю определяют на испытательной машине – прессе Бринелля. На одном конце рычага, который качается на треугольной призме, укреплен индентор (шарик D=10мм), а на другом – подвешен груз, который создает усилие P=3000кгс при соприкосновении шарика с поверхностью стального или чугунного изделия.

Величину d отпечатка измеряют с помощью лупы Бринелля, совмещая начало шкалы лупы с левым краем отпечатка и измеряя его диаметр d с точностью 0,05мм. Затем с помощью таблицы определяют число твердости НВ.

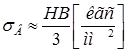

Особенно важно, что по числу твердости НВ возможно определить расчетные (для конструктора) основные характеристики стали: её предел прочности (sв) и предел текучести (s Т) с помощью простых формул, которые необходимо запомнить:

; (2)

; (2)

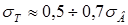

. (3)

. (3)

Так как размерность НВ сохраняется (временно) по ГОСТ 9012-59 в  , а sв и s Т необходимо приводить в МПа, то результаты определения sв и s Т по (2) и (3) следует перевести в размерность СИ, имея в виду, что

, а sв и s Т необходимо приводить в МПа, то результаты определения sв и s Т по (2) и (3) следует перевести в размерность СИ, имея в виду, что  .

.

Ошибка определения значений sв и s Т по формулам (2) и (3) не превышает 10% и считается в этом случае вполне удовлетворительной для инженерных расчетов.

Однако, если твердость стального изделия больше 450НВ, то ошибка определения sв с помощью (2) становится больше допустимых пределов, и этой зависимостью нельзя пользоваться.

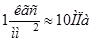

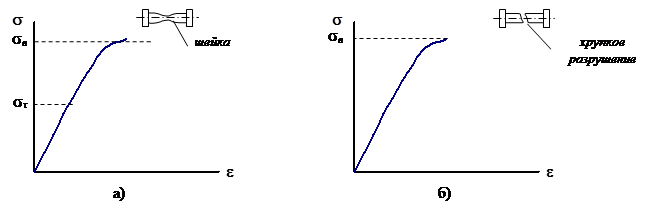

Рис. 4.2. Диаграммы «условное напряжение – относительная деформация» (схема): а – при растяжении образцов из сталей невысокой твердости (HB<400…450); б – при растяжении образцов из сталей повышенной твердости (HB>450)

Таким образом, измерив достаточно быстро твердость НВ, оказывается возможным определить достаточно точно значения sв и s Т стали изделия, не изготовляя при этом специальных (гагаринских) образцов и не строя для них диаграмму условных напряжений, по которой в сопротивлении материалов определяют величины sв и s Т.

Отмеченное обстоятельство является наиболее важным преимуществом измерения твердости по Бринеллю. Соотношения (2) и (3) широко используются в инженерной практике. Поэтому необходимо знать причину, по которой между величинами НВ и sв существует столь простая зависимость (2) и почему она ограничена.

Дело в том, что пределу прочности sв стального образца на диаграмме условных напряжений (см. рис.4.2а) соответствует то напряжение, при котором в образце формируется «шейка», т.е. большая локальная пластическая деформация.

Таким образом, в этом случае предел прочности sв характеризует сопротивление стали не разрушению, а образованию (развитию) большой локальной пластической деформации («шейки»).

Если вспомнить определение твердости, то станет очевидным, что величины значений НВ и sв имеют одно и то же физическое содержание, т.к. характеризуют сопротивление материала большой локальной пластической деформации: sв – образованию «шейки», а НВ – лунки. Показательно, что при определении sв материалов повышенной твердости (НВ>450 у стали) образец разрушается без видимого образования шейки, т.е. хрупко (см. рис.4.2б).

По этой причине в таком случае физическое содержание значений НВ и sв различное и зависимость (2) не соблюдается.

В заключение следует обратить внимание на то, что материал под индентором в процессе измерения его твердости находится в условиях всестороннего сжатия, а при определении sв – в условиях одноосного растяжения.

В первом случае преобладают касательные напряжения t, которые вызывают, как известно, пластическое течение (сдвиг) материала, а при растяжении преобладают нормальные напряжения s, которые ответственны за хрупкое разрушение (отрыв) испытуемого материала.

По этой причине один и тот же материал при изменении твердости оказывается в более пластичном состоянии, чем при определении sв.

2015-04-30

2015-04-30 2270

2270