Производственная логистика

План:

1. Понятие производственной логистики

2. «Толкающая» система организации производства

3. «Тянущая» система организации производства

Понятие производственной логистики

Материальный поток на своем пути от первичного источника до конечного потребителя проходит ряд производственных звеньев. Управление материальным потоком на этом этапе имеет свою специфику и носит название производственной логистики.

Цель производственной логистики – оптимизация материальных потоков внутри предприятий, создающих материальные блага или оказывающих услуги (хранение, фасовка, развеска, укладка и др.).

Функции производственной логистики:

- координация действий участников логистического процесса;

- организация, планирование материальных потоков в производстве;

- контроль за ходом процесса товародвижения в рамках внутрипроизводственной логистической системы;

- регулирование хода выполняемых работ.

Основные положения концепции производственной логистики:

- отказ от избыточных запасов;

- отказ от завышенного времени на выполнение основных и транспортно-складских операций;

- отказ от изготовления серий деталей, на которые нет заказа покупателей;

- устранение простоев оборудования;

- устранение нерациональных внутризаводских перевозок;

- превращение поставщиков из противостоящей стороны в доброжелательныхпартнеров.

В отличие от логистической традиционная концепция организации производства предполагает:

- никогда не останавливать основное оборудование и поддерживать во что бы то ни стало высокий коэффициент его использования;

- изготавливать продукцию как можно более крупными партиями;

- иметь максимально большой запас материальных ресурсов «на всякий случай».

Традиционная концепция организации производства наиболее приемлема для «рынка продавца», логистическая концепция для «рынка покупателя».

Системы организации производства:

- «толкающая» система;

- «вытягивающая» система.

Толкающие системы управления материальными потоками

«Толкающая» система: основана на прогнозировании размеров запасов сырья, материалов, деталей для каждого звена логистической цепи; детали, компоненты, полуфабрикаты подаются с предыдущей технологической операции на последующую в соответствии с заранее сформированным жестким производственным графиком, т.е. без наличия соответствующего заказа. Материальный поток как бы «выталкивается» получателю по команде, поступающей из центральной системы управления производством.

Это характерно для традиционных методов организации производства. Большинство систем управления производством принадлежат в настоящее время к выталкивающим.

Первые разработки логистических систем, адаптирующих традиционные и современные подходы, появились в 60-е гг.

MRP-1 (планирование потребности в материалах): автоматизированная система планирования потребностей производства в необходимых материальных ресурсах.

Задачи системы:

· См. таблицу в конце документа

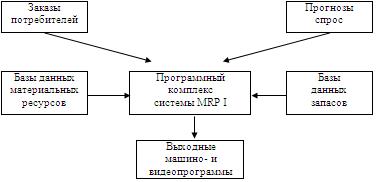

Блок-схема системы МRР I

Блок-схема системы МRР I включает в себя следующую информацию:

1. Заказы потребителей, прогноз спроса на готовую продукцию, график производства — вход МRР I.

2. База данных о материальных ресурсах: номенклатура и параметры сырья, полуфабрикатов и т. д.; нормы расхода материальных ресурсов на единицу выпускаемой продукции; время их поставок для производственных операций.

3. База данных о запасах: объем производственных, страховых и других запасов материальных ресурсов на складах; соответствие наличных запасов необходимому количеству; поставщики; параметры поставок.

4. Программный комплекс МRР I — требуемый общий объем исходных материальных ресурсов в зависимости от спроса: цепь требований (потребностей) на материальные ресурсы с учетом уровней запасов; заказы на объемы входных материальных ресурсов для производства.

5. Выходные машинограммы — набор выходных документов: заказ на материальные ресурсы от поставщиков, коррективы в график производства, схемы доставки материальных ресурсов, состояние системы МRР I и др.

Входом системы МRР I являются заказы потребителей, подкрепленные прогнозами спроса на готовую продукцию фирмы, которые заложены в производственное расписание (графики выпуска готовой продукции). Таким образом, в МRР I ключевым фактором является потребительский спрос.

Использование МРП-1 эффективно:

· в планировании процедур заказа и снабжения большой номенклатуры материалов (много ассортиментными исходными материальными потоками), например, для машиностроительных предприятий.

· когда спрос на исходные материальные ресурсы сильно зависит от спроса потребителей на конечную продукцию;

· для фирм, имеющих достаточно длительные производственные циклы;

· в условиях неопределенного спроса.

Преимущества МРП-1:

2015-04-30

2015-04-30 1074

1074